1.本发明涉及新能源汽车技术领域,尤其是涉及一种三合一电桥转子温度估算和扭矩修正方法及系统。

背景技术:

2.随着电动汽车市场的迅速增长,和电驱性能相关的热分析得到了较多的关注。电驱中的ipmsm的短时过载,可以输出峰值功率和峰值扭矩,带来车辆加速性的较大提升。但是,一方面,过载带来的过高温升会造成永磁磁钢不可逆的退磁,造成电机实际性能的下降,并对绝缘系统带来冲击,降低寿命;另一方面,过高的温升会降低磁链,影响扭矩输出精度。因此,研究电驱的温度,特别是转子温度,在为磁钢、绕组等组建提供安全保护、提升扭矩精度方面具有非常重要的意义。在电机的定子绕组温度过高时,控制器需进行扭矩降额来实现电桥的自我保护。

3.现有一般技术,转子的温度的研究包括有限元fea(finite element analysis)分析、lptn(lumped parameter thermal networks)热模型分析和直接测量。其中,fea分析电机温度需要知道详细的电机参数,参数差异会导致巨大的温度估计误差,且难以模拟复杂动态载荷变化的工况。集总参数热网络模型(lptn)更简便,需要确定的参数少,但是lptn估计的温度信息在过载阶段是高度不确定的,由于参数的不确定性,模型的准确性还不算高。而完全采用全工况下直接测量转子温度的方案,不仅耗时很长,且要处理的数据量大,实用性不高。

4.此外,现有技术中,在新能源汽车技术领域,电桥多数没有基于转子温度估算进行扭矩修正,或者转子温度估算模型过于简单(比如根据测量的定子绕组温度来简单估算转子温度),精度较差。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种三合一电桥转子温度估算和扭矩修正方法及系统,理论结合实际,考虑了不同转速、转矩请求下定子绕组温度和减速器油温及机壳冷却水温度对转子温度的影响,高效和高精度的建立转子温度估算模型,并可用于批量生产的新能源车上。而基于转子温度的在线估算模型,并进行扭矩修正可以有效补偿因为转子温度变化导致磁链发生改变的偏差,提升三合一电桥的扭矩输出的控制精度,提升了驾驶证的加速响应灵敏度,提升了客户的动力性体验。

6.本发明的目的可以通过以下技术方案来实现:

7.根据本发明的第一方面,提供了一种三合一电桥转子温度估算和扭矩修正方法,所述电桥包括电机、减速器和逆变器,包括以下步骤:

8.确定转子温度估算模型:对电桥各部分进行建模,结合多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据,得到转子温度估算模型;

9.确定转子温度-磁链模型:改变冷却水的温度,测量得到不同转子温度下的空载反

电势,并计算磁链,拟合得到转子温度-磁链模型;

10.基于转子温度估算模型确定转子温度,基于转子温度-磁链模型确定磁链的大小,根据磁链的大小确定扭矩补偿的大小,得到平滑的输出扭矩。

11.进一步地,确定转子温度估算模型包括以下步骤:

12.利用lptn模拟与转子温度相关的热影响路径,对电桥各部分进行建模,得到包括热阻r、热容c和热源p的热模型,将电桥各部分的热模型按照热量流动的方向连接起来,形成3节点热网络模型,3个节点分别代表定子绕组温度tw、转子温度tr和减速器油温to;

13.结合3节点热网络模型建立转子温度估算模型:

[0014][0015]

其中,tr是转子温度,t0是转子初始温度,cr是转子的热容,t是时间,pr是转子的热功率,p

pm

是由转子磁钢涡流损耗引起的热功率,p

w-r

是定子绕组和转子传导的热功率,p

o-r

是减速器油和转子传导的热功率,p

c-r

是冷却水和转子传导的热功率,p

e-r

是环境和转子传导的热功率,k

w-r

、k

o-r

、k

c-r

、k

e-r

是热传递的效率系数,和热阻r成反比,tw是定子绕组温度,to是减速器油温度,tc和te分别是冷却水进水口温度和环境温度;

[0016]

获取多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据,代入转子温度估算模型,确定转子温度估算模型中的参数值,得到转子温度估算模型。

[0017]

进一步地,获取多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据具体为:

[0018]

搭建测试台架,电桥的减速器输出端连接测试台架,测试台架用于测试电桥的轮端转速和输出扭矩,在电桥上设置测点,测点处布置温度测量单元,测量不同工况下的转子温度、定子绕组温度和减速器油温并记录。

[0019]

进一步地,所述测点包括转子中部的磁钢位置、定子端部绕组和减速器油位置,所述温度测量单元包括热偶传感器和信号传输装置,热偶传感器的信号线连接到信号传输装置。

[0020]

进一步地,磁链的计算公式如下:

[0021][0022]

其中,ψ是磁链值,u

l-peak

是空载反电势幅值,ωe是电角频率,n是转子的转速,p是极对数。

[0023]

进一步地,拟合得到转子温度-磁链模型具体为:将不同转子温度下的磁链值进行二元一次方程拟合,如下:

[0024]

y=-ax

2-bx c

[0025]

其中,y表示磁链,x表示转子温度,a、b、c表示待定常数。

[0026]

根据本发明的第二方面,提供了一种三合一电桥转子温度估算和扭矩修正系统,包括:

[0027]

温度估算模块,用于确定转子温度估算模型:对电桥各部分进行建模,结合多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据,得到转子温度估算模型;

[0028]

磁链-温度模块,用于确定转子温度-磁链模型:改变冷却水的温度,测量得到不同转子温度下的空载反电势,并计算磁链,拟合得到转子温度-磁链模型;

[0029]

修正模块,基于转子温度估算模型确定转子温度,基于转子温度-磁链模型确定磁链的大小,根据磁链的大小确定扭矩补偿的大小,得到平滑的输出扭矩。

[0030]

进一步地,确定转子温度估算模型包括以下步骤:

[0031]

利用lptn模拟与转子温度相关的热影响路径,对电桥各部分进行建模,得到包括热阻r、热容c和热源p的热模型,将电桥各部分的热模型按照热量流动的方向连接起来,形成3节点热网络模型,3个节点分别代表定子绕组温度tw、转子温度tr和减速器油温to;

[0032]

结合3节点热网络模型建立转子温度估算模型:

[0033][0034][0035]

其中,tr是转子温度,t0是转子初始温度,cr是转子的热容,t是时间,pr是转子的热功率,p

pm

是由转子磁钢涡流损耗引起的热功率,p

w-r

是定子绕组和转子传导的热功率,p

o-r

是减速器油和转子传导的热功率,p

c-r

是冷却水和转子传导的热功率,p

e-t

是环境和转子传导的热功率,k

w-r

、k

o-r

、k

c-r

、k

e-r

是热传递的效率系数,和热阻r成反比,tw是定子绕组温度,to是减速器油温度,tc和te分别是冷却水进水口温度和环境温度;

[0036]

获取多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据,代入转子温度估算模型,确定转子温度估算模型中的参数值,得到转子温度估算模型。

[0037]

进一步地,磁链的计算公式如下:

[0038][0039]

其中,ψ是磁链值,u

l-peak

是空载反电势幅值,ωe是电角频率,n是转子的转速,p是极对数。

[0040]

进一步地,拟合得到转子温度-磁链模型具体为:将不同转子温度下的磁链值进行二元一次方程拟合,如下:

[0041]

y=-ax

2-bx c

[0042]

其中,y表示磁链,x表示转子温度,a、b、c表示待定常数。

[0043]

与现有技术相比,本发明具有以下有益效果:

[0044]

(1)采用集总参数热模型lptn和测量相结合的方法进行转子温度估算模型的建立,可以平衡模型的复杂度和转子温度估算的精度之间的关系,解决采用单一分析方法的缺陷。

[0045]

(2)和对三合一转子温度进行有限元分析(fea)方法相比,本发明提出的转子温度相关的集总参数热模型只关注重要的节点,更容易在工程应用中实施,且计算量小,更接近真实的温度水平,可用于复杂多变工况下的转子温度估算。

[0046]

(3)和非接触测量相比,本发明提出的借助热电偶直接接触测量,并使用无线发射和接受器传输温度信号,在台架上进行不同温度的试验,获得的数据更精准,获得的转子温度估算模型精度更高。

附图说明

[0047]

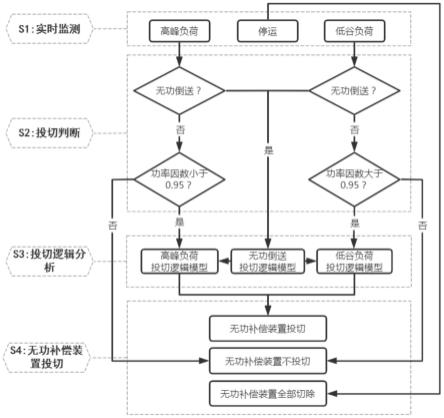

图1为三合一电桥转子温度估算和扭矩修正方法的流程图;

[0048]

图2为三合一电桥电机截面示意图;

[0049]

图3为三合一电桥转子温度估算的多节点集总参数热网络模型;

[0050]

图4为三合一电桥转子温度估算模型示意图;

[0051]

图5为三合一电桥转子温度的测试样机示意图;

[0052]

图6为三合一电桥转子温度的测试台架示意图;

[0053]

图7为实施例中转子温度-磁链曲线示意图;

[0054]

图8为扭矩修正控制示意图;

[0055]

附图标记:a1、定子,a2、转子,a3、磁钢,a4、定子绕组,a5、逆变器,a6、无线发射器,a7、后端盖,a8、机壳,a9、轴承,a10、减速器,i1~i3:热电偶;

[0056]

a11、上位机,a12、canoe盒,a13、三合一电桥,a14、电池模拟器,a15、接收器,a16、电机,a17、控制器,a18、测功机,a19、扭矩速度传感器,a20、电源,a21、测试台架。

具体实施方式

[0057]

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0058]

在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件。

[0059]

实施例1:

[0060]

本发明提供了一种三合一电桥转子温度估算和扭矩修正方法,针对三合一电桥进行转子温度估算和扭矩修正,电桥包括电机、减速器和逆变器,如图1所示,方法具体包括以下步骤:

[0061]

s1、确定转子温度估算模型:对电桥各部分进行建模,结合多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据,得到转子温度估算模型;

[0062]

(1)建立多节点集总参数热模型。如图2所示,电机主要包括定子a1、转子a2和磁钢a3,转子a2上安装了磁性很强的稀土材料制成的磁钢a3。利用低阶的热模型(lptn)模拟与

转子温度相关的主要热影响路径。基于传热学原理,对电机各部分进行建模。得到包括热阻r、热容c和热源p的热模型,将电桥各部分的热模型按照热量流动的方向连接起来,形成3节点热网络模型,3个节点分别代表定子绕组温度tw、转子温度tr和减速器油温to,如图3所示。

[0063]

图3中,tc(℃)是冷却水进水口温度,te(℃)是环境温度,tr(℃)是转子温度,tw(℃)是定子绕组温度,to(℃)是减速器油温度,cw(j/℃)是定子绕组的热容,cr(j/℃)是转子的热容,co(j/℃)是减速箱油的热容,r

w-c

(℃/w)、r

w-r

(℃/w)、r

o-r

(℃/w)、r

o-e

(℃/w)分别表示定子绕组和冷却水的热阻、定子绕组和转子的热阻、定子绕组和转子的热阻、减速器油和环境的热阻,cw(j/℃)、cr(j/℃)、co(j/℃)分别表示定子绕组热容、转子热容和减速器油热容,p

pm

(w)是由转子磁钢涡流损耗引起的热功率,pw(w)表示定子绕组热功率,po(w)表示减速器油热功率,即减速箱齿轮摩擦和搅油的热功率。

[0064]

集总参数热网络模型(lptn)由3个节点组成,分别代表定子绕组温度tw,转子温度tr和减速器油温to。每个节点通过热容量c连接到热接地。冷却液进口温度tc和环境温度te是恒定的。热阻r

i-j

表示从节点i到节点j的热流。转子温度节点tr通过r

w-r

与定子绕组温度tw连接,转子温度节点tr通过r

o-r

与减速器油温度节点to连接。

[0065]

(2)建立转子温度估算模型。根据傅里叶导热定律,导热发生在相互接触且温度不同的物体之间,热量传递的方向与温度梯度的方向相反。转子总的热功率为转子自身涡流损耗功率与各节点与转子的导热功率之和,如下所示:

[0066][0067]

其中,pr(w)是转子的热功率,p

pm

(w)是由转子磁钢涡流损耗引起的热功率,p

w-r

(w)是定子绕组和转子传导的热功率,p

o-r

(w)是减速器油和转子传导的热功率,p

c-r

(w)是冷却水和转子传导的热功率,p

e-r

(w)是环境和转子传导的热功率,k

w-r

、k

o-r

、k

c-r

、k

e-r

是热传递的效率系数,和热阻r(℃/w)成反比,tw是定子绕组温度,to是减速器油温度,tc和te分别是冷却水进水口温度和环境温度;

[0068]

结合3节点热网络模型建立转子温度估算模型:

[0069][0070]

其中,tr(℃)是转子温度,t0(℃)是转子初始温度,cr(j/℃)是转子的热容,t(s)是时间,从而建立转子温度的在线估算模型,如图4所示;

[0071]

图4是三合一电桥转子温度估算模型示意图;根据公式(1),得到转子温度的估计模型如图4所示,通过各参数的运算关系得到转子温度tr。其中,p

pm

(w)是转子磁钢的热功率,和电流i和转子转速nr正相关;k

w-r

,k

o-r

,k

c-r

,k

e-r

为热传递的效率系数,和热阻r(℃/w)成反比,且和转子转速nr及冷却液流速n

cool

相关。

[0072]

(3)转子温度估算模型的参数确定。相较于fea,集总参数热网络模型(lptn)更简便,需要确定的参数少,但是lptn估计的温度信息在过载阶段是高度不确定的,由于参数的不确定性,模型的准确性还不算高,为此,本技术引入了实际测量数据,采用集总参数热模

型lptn和测量相结合的方法进行转子温度估算模型的建立,可以平衡模型的复杂度和转子温度估算的精度之间的关系,解决采用单一分析方法的缺陷。如下:

[0073]

①

获取多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据。如下:搭建测试台架,电桥的减速器输出端连接测试台架,测试台架用于测试电桥的轮端转速和输出扭矩,在电桥上设置测点,测点处布置温度测量单元,测量不同工况下的转子温度、定子绕组温度和减速器油温并记录,测点包括转子中部的磁钢位置、定子端部绕组和减速器油位置,温度测量单元包括热偶传感器和信号传输装置,热偶传感器的信号线连接到信号传输装置。

[0074]

本实施例中,为了对转子温度估算模型的参数进行辨识,在电桥总成台架上进行测试,测试样机如图5所示,包括定子绕组a4、逆变器a5、无线发射器a6、后端盖a7、机壳a8、轴承a9、减速器a10,i1~i3为热电偶;在电桥的关键位置(转子中部的磁钢位置、定子端部绕组和减速器油位置)布置k型热偶传感器,k型热电偶,单根线径0.6mm,测试头直径1.5mm。信号传输装置选用无线发射器,转子磁钢位置的热偶传感器紧贴磁钢并使用导热胶粘接,热偶传感器的信号线通过在转子轴的轴线上开槽引出,并与无线发射器连接。考虑到测试过程中转子的高速旋转,引入了滑环结构,滑环套在轴上随着一起旋转,作为旋转式无线发射器的一部分,由无线发射器将温度数据传输到上位机上。

[0075]

测试台架如图6所示,将三合一电桥的减速器输出端通过两个半轴分别和测试台架装置连接测试台架可以提供测试所需的冷却水、电源等并测试三合一电桥的轮端转速和输出扭矩。具体的,包括上位机a11、canoe盒a12、三合一电桥a13、电池模拟器a14、接收器a15、电机a16、控制器a17、测功机a18、扭矩速度传感器a19、电源a20、测试台架a21。

[0076]

②

辨识转子温度估算模型中的参数。获取多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据,对其进行分析,代入转子温度估算模型,确定转子温度估算模型中的参数值,从而得到参数确定的转子温度估算模型。

[0077]

s2、确定转子温度-磁链模型:改变冷却水的温度,测量得到不同转子温度下的空载反电势,并计算磁链,拟合得到转子温度-磁链模型;

[0078]

磁链的计算公式如下:

[0079][0080]

其中,ψ是磁链值,u

l-peak

(v)是空载反电势幅值,ωe(rad/s)是电角频率,n(rpm)是转子的转速,p是极对数。

[0081]

拟合得到转子温度-磁链模型具体为:将不同转子温度下的磁链值进行二元一次方程拟合,如下:

[0082]

y=-ax

2-bx c

[0083]

其中,y(wb)表示磁链(flux linkage),x(℃)表示转子温度,a、b、c表示待定常数。

[0084]

测量反电势的方法为,通过改变冷却水的温度,来令转子温度维持在特定的温度,并在飞轮模式下测得不同转子温度下对应的电机线空载反电势的幅值。再根据磁链和反电动势的公式,求出磁链的数值。再根据测点的数据,可以拟合转子温度和磁链的二元一次方程,如图7所示。

[0085]

s3、基于转子温度估算模型确定转子温度,基于转子温度-磁链模型确定磁链的大小,根据磁链的大小确定扭矩补偿的大小,得到平滑的输出扭矩。

[0086]

转子温度估算模型确定后,确定对应的磁链,磁链对应扭矩补偿大小,从而确定转子温度对应的扭矩补偿。采用扭矩补偿控制,逆变器器会根据不同转子温度,调节扭矩修正系数,对电机进行实时控制,以得到平滑的输出转矩。

[0087]

三合一电驱动扭矩磁场定向控制的框图如图8所示。目前,永磁同步电机应用比较多的是磁场定向控制(foc)技术,它是通过控制定子电流转矩分量的大小来控制电机的转矩。在foc矢量控制基础上,增加了基于转子温度估算的扭矩校正回路。通过在线测量得到实时的冷却水进口温度t

cool

、定子温度t

stator

、减速器油温t

oil

和转速n,可以估算出转子温度,控制器会根据不同的转子温度调整转矩校正系数,实时控制电机,获得平稳的输出转矩。

[0088]

本技术还提供了一种三合一电桥转子温度估算和扭矩修正系统,包括:

[0089]

温度估算模块,用于确定转子温度估算模型:对电桥各部分进行建模,结合多种工况下转子温度、定子绕组温度和减速器油温之间的关联数据,得到转子温度估算模型;

[0090]

磁链-温度模块,用于确定转子温度-磁链模型:改变冷却水的温度,测量得到不同转子温度下的空载反电势,并计算磁链,拟合得到转子温度-磁链模型;

[0091]

修正模块,基于转子温度估算模型确定转子温度,基于转子温度-磁链模型确定磁链的大小,根据磁链的大小确定扭矩补偿的大小,得到平滑的输出扭矩。

[0092]

系统中温度估算模块、磁链-温度模块以及修正模块的主要控制和计算方法见上文,在此不再赘述。

[0093]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。