1.本发明涉及转子铁芯以及转子铁芯的制造方法。

背景技术:

2.以往,公知有通过树脂材料固定永久磁铁的转子铁芯以及转子铁芯的制造方法。例如,在日本专利第5971176号公报中公开了这样的转子铁芯以及转子铁芯的制造方法。

3.在上述日本专利第5971176号公报中公开了设置有多个孔部的转子铁芯。在转子铁芯的多个孔部的各个插入有磁铁。在孔部设置有热固化性的固定部件。固定部件用于固定配置在孔部的磁铁。另外,固定部件是包含环氧树脂的热固化性树脂。另外,在将固定部件填充到孔部的状态下加热转子铁芯,由此将固定部件固化。

4.专利文献1:日本专利第5971176号公报

5.然而,虽在上述日本专利第5971176号公报中没有明确记载,但固定部件在固化时,在固定于转子铁芯的状态下仅收缩一定量。因此,固定部件在收缩时从转子铁芯受到拉伸应力。另外,在上述日本专利第5971176号公报中虽没有明确记载,但在上述固化工序之后进行冷却转子铁芯的冷却工序。在该冷却工序中,转子铁芯以及固定部件的各个因冷却而收缩。这里,一般,包含环氧树脂的热固化性树脂的线膨胀系数比构成转子铁芯的电磁钢板的线膨胀系数大,所以在冷却工序中,固定部件比转子铁芯收缩得大。在该情况下,固定部件从转子铁芯受到拉伸应力。即、在固定部件的固化工序以及冷却工序的各个中,固定部件从转子铁芯受到拉伸应力。因此,存在作为残留应力在固定部件上残留在固定部件的固化工序以及冷却工序的各个中施加的拉伸应力这样的不良情况。在该情况下,在转子的旋转时等,存在因残留应力而导致固定部件破损之类的问题。

技术实现要素:

6.本发明正是为了解决上述那样的课题而完成的,本发明的一个目的在于提供一种能够防止树脂材料破损的转子铁芯以及转子铁芯的制造方法。

7.为了实现上述目的,本发明的第一方面的转子铁芯具备:层叠铁芯,其通过层叠多个电磁钢板而构成,包含设置为沿电磁钢板的层叠方向延伸的磁铁收纳部;永久磁铁,其配置在层叠铁芯的磁铁收纳部;以及热固化性的树脂材料,其在磁铁收纳部内,被填充在层叠铁芯与永久磁铁之间并且将永久磁铁固定于磁铁收纳部内,并且具有电磁钢板的线膨胀系数以下的线膨胀系数。

8.在本发明的第一方面的转子铁芯中,如上述那样,具备热固化性的树脂材料,该热固化性的树脂材料具有电磁钢板的线膨胀系数以下的线膨胀系数。这里,在使热固化性的树脂材料固化时,在将熔融后的树脂材料注入磁铁收纳部的状态下,加热树脂材料。此时,树脂材料在固定于层叠铁芯的状态下收缩,所以树脂材料从层叠铁芯受到拉伸应力。另外,在树脂材料固化之后,在冷却层叠铁芯以及树脂材料时,树脂材料以及层叠铁芯的各个收缩。此时,由于树脂材料的线膨胀系数是电磁钢板的线膨胀系数以下,所以在电磁钢板的层

叠方向上,树脂材料收缩的大小是电磁钢板(层叠铁芯)收缩的大小以下。在该情况下,树脂材料从层叠铁芯受到的拉伸应力没有增加,所以能够将转子铁芯的制造工序后的树脂材料的残留应力设为在固化工序中产生的拉伸应力以下。其结果是,与树脂材料的线膨胀系数大于电磁钢板的线膨胀系数,在树脂材料的冷却工序中作用于树脂材料的拉伸应力增加的情况相比,能够减少转子铁芯的制造工序后的树脂材料的残留应力。其结果是,能够防止树脂材料在转子的运转时等破损的情况。

9.另外,由于树脂材料的热膨胀系数是电磁钢板的线膨胀系数以下,所以即使在当转子的运转时树脂材料的温度变化的情况下,也能够将树脂材料的膨胀量(收缩量)设为电磁钢板的膨胀量(收缩量)以下。其结果是,能够防止转子的运转时施加于树脂材料的应力变大的情况,所以能够更可靠地防止树脂材料在转子的运转时破损的情况。

10.本发明的第二方面的转子铁芯的制造方法是具有通过层叠多个电磁钢板而构成,且包含设置为沿电磁钢板的层叠方向延伸的磁铁收纳部的层叠铁芯的转子铁芯的制造方法,其具备以下工序:配置工序,将永久磁铁配置在层叠铁芯的磁铁收纳部;填充工序,在配置工序之后,在磁铁收纳部内,将具有电磁钢板的线膨胀系数以下的线膨胀系数的熔融后的树脂材料填充到层叠铁芯与永久磁铁之间;固化工序,在填充工序之后,通过加热树脂材料而使其固化;以及冷却工序,在固化工序之后,冷却层叠铁芯并且冷却树脂材料。

11.在本发明的第二方面的转子铁芯的制造方法中,如上述那样,具备将具有电磁钢板的线膨胀系数以下的线膨胀系数的熔融后的树脂材料填充到磁铁收纳部的填充工序。这里,在固化工序中,树脂材料在固定于层叠铁芯的状态下收缩,所以树脂材料从层叠铁芯受到拉伸应力。另外,在冷却工序中,树脂材料以及层叠铁芯的各个因被冷却而收缩。此时,由于树脂材料的线膨胀系数是电磁钢板的线膨胀系数以下,所以在电磁钢板的层叠方向上,树脂材料收缩的大小是电磁钢板(层叠铁芯)收缩的大小以下。在该情况下,树脂材料没有从层叠铁芯受到应力,或者从层叠铁芯受到压缩应力,所以能够将转子铁芯的制造工序后的树脂材料的残留应力设为在树脂材料的固化工序中产生的拉伸应力以下。其结果是,与树脂材料的线膨胀系数大于电磁钢板的线膨胀系数,在树脂材料的冷却工序中作用于树脂材料的拉伸应力增加的情况相比,能够减少转子铁芯的制造工序后的树脂材料的残留应力。其结果是,能够提供一种能够防止树脂材料在转子的运转时等破损的转子铁芯的制造方法。

12.根据本发明,能够防止树脂材料破损的情况。

附图说明

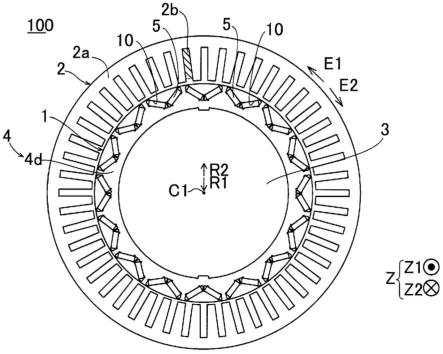

13.图1是表示构成一实施方式的转子(旋转电机)的结构的俯视图。

14.图2是一实施方式的转子铁芯的剖视图。

15.图3是表示一实施方式的转子铁芯的制造方法的流程图。

16.图4是表示一实施方式的转子铁芯的制造时的树脂材料以及层叠铁芯的应力状态的图。

17.图5是表示一实施方式的转子铁芯的制造时的、树脂材料、层叠铁芯、永久磁铁以及树脂模制件(比较例)的轴向尺寸的变化的图。

18.图6是表示一实施方式的转子铁芯的制造时的、树脂材料以及树脂模制件(比较

例)各自相对于层叠铁芯的轴向尺寸差的变化的图。

19.图7是表示一实施方式的转子铁芯的制造时的、树脂材料以及树脂模制件(比较例)各自相对于永久磁铁的轴向尺寸差的变化的图。

20.图8是表示一实施方式的转子铁芯的使用时的、树脂材料、层叠铁芯、永久磁铁以及树脂模制件(比较例)的轴向尺寸的变化的图。

21.图9是表示一实施方式的转子铁芯的使用时的、树脂材料以及树脂模制件(比较例)各自相对于层叠铁芯的轴向尺寸差的变化的图。

22.图10是表示一实施方式的转子铁芯的使用时的、树脂材料以及树脂模制件(比较例)各自相对于永久磁铁的轴向尺寸差的变化的图。

具体实施方式

23.以下,结合附图来说明本发明的实施方式。

24.[本实施方式]

[0025]

参照图1~图10对本实施方式的转子铁芯4以及转子铁芯4的制造方法进行说明。

[0026]

在本技术说明书中,“轴向”是指沿着转子1(转子铁芯4)的旋转轴线c1的方向,是指图中的z方向。另外,“层叠方向”是指转子铁芯4的电磁钢板4a(参照图2)层叠的方向,是指图中的z方向。另外,“径向”是指转子1(转子铁芯4)的径向(r1方向或者r2方向),“周向”是指转子1(转子铁芯4)的周向(e1方向或者e2方向)。

[0027]

如图1所示,旋转电机100具备转子1和定子2。另外,转子1以及定子2分别形成为圆环状。而且,转子1相对于定子2的径向内侧对置地配置。即、在本实施方式中,旋转电机100构成为内转子型的旋转电机。另外,在转子1的径向内侧配置有轴3。轴3经由齿轮等旋转力传递部件与发动机、车轴连接。例如,旋转电机100构成为马达、发电机或者马达兼发电机,并且构成为搭载于车辆。此外,在图1中,为了简化,省略了后述的树脂材料6的图示。

[0028]

另外,转子铁芯4具备层叠铁芯4d,该层叠铁芯4d层叠具有周围封闭的多个孔部4b的多个电磁钢板4a(参照图2)并且沿轴向使孔部4b重叠而形成,并且具有沿电磁钢板4a的层叠方向延伸的磁铁收纳部10。即、磁铁收纳部10是周围被层叠铁芯4d围起,且沿层叠铁芯4d的轴向延伸的空间。另外,转子铁芯4具备配置在层叠铁芯4d的磁铁收纳部10的永久磁铁5。磁铁收纳部10在层叠铁芯4d中设置有多个(在本实施方式中为32个)。即、旋转电机100构成为嵌入永久磁铁型马达(ipm马达:interior permanent magnet motor)。另外,磁铁收纳部10配置在层叠铁芯4d(转子铁芯4)中的径向外侧的部分。此外,相互邻接的两个磁铁收纳部10配置为v字形。此外,磁铁收纳部10的配置以及个数并不限于此。

[0029]

另外,定子2包含定子铁芯2a、和配置在定子铁芯2a的线圈2b。定子铁芯2a例如在轴向上层叠有多个电磁钢板(硅钢板),并构成为能够使磁通通过。线圈2b与外部的电源部连接,构成为被供给电力(例如三相交流的电力)。而且,线圈2b构成为通过被供给电力而产生磁场。另外,转子1以及轴3构成为即使在没有对线圈2b供给电力的情况下,也伴随着发动机等的驱动或者车轴的旋转相对于定子2旋转。此外,在图1中,虽图示出了线圈2b的一部分,但线圈2b遍及定子铁芯2a的整周而配置。

[0030]

永久磁铁5的与层叠铁芯4d(转子铁芯4)的轴向正交的剖面具有长方形形状。另外,永久磁铁5的表面被绝缘覆膜覆盖,在绝缘覆膜形成有微小的凹凸。另外,永久磁铁5的

沿着轴向的长度是磁铁收纳部10的轴向长度以下。例如,永久磁铁5构成为磁化方向(磁化方向)成为与永久磁铁5的轴向正交的剖面的短边方向。此外,永久磁铁5例如是钕磁铁。

[0031]

另外,转子铁芯4具备填充到磁铁收纳部10的热固化性的树脂材料6(参照图2)。树脂材料6设置为将配置在磁铁收纳部10的永久磁铁5固定于磁铁收纳部10内。具体而言,在形成磁铁收纳部10的层叠铁芯4d的孔部4b与永久磁铁5之间的空间填充树脂材料6而将永久磁铁5固定于层叠铁芯4d。树脂材料6通过加热到第一温度t1(例如,80℃)以上而熔融。另外,树脂材料6通过加热到比第一温度t1高的第二温度t2(例如,110℃)以上而固化。详细而言,树脂材料6在比第一温度t1低的常温下是固态(薄片状、颗粒状或者粉状等),从常温进行加热,若树脂材料6的温度成为第一温度t1以上则熔融。而且,树脂材料6构成为在第一温度t1以上且小于第二温度t2的状态下,维持熔融状态(不固化)。而且,树脂材料6构成为通过在熔融状态下加热到第二温度t2以上而固化。此外,在图1中,为了简化,省略了树脂材料6的图示。

[0032]

例如,作为树脂材料6能够使用日本特开2018-145280号公报所记载那样的合成树脂材料。另外,通过在合成树脂材料中添加无机填充材料(填料),能够降低线膨胀系数。不包含无机填充材料的合成树脂材料的线膨胀系数是数十μm/℃,无机填充材料单体的线膨胀系数是十几μm/℃。在成树脂材料中添加无机填充材料,由此根据复合法则,线膨胀系数降低。此外,复合法则是技术上一般用语,所以这里不详述。即、在本发明中使用的树脂材料6包含无机填充材料。树脂材料6通过增大无机填充材料的重量比率来降低线膨胀系数。无机填充材料的重量比率相对于树脂材料6的总量处于50~95重量%的范围内。特别是,树脂材料6为了降低线膨胀系数,使非晶质二氧化硅(线膨胀系数:0.5μm/℃)的重量比率为最大。此外,作为树脂材料6的结构并不限于上述情况,只要是热固化性的树脂材料则也可以是具有其它结构的树脂材料。

[0033]

这里,在本实施方式中,树脂材料6具有比电磁钢板4a(层叠铁芯4d)的线膨胀系数小的线膨胀系数。具体而言,电磁钢板4a的线膨胀系数是约13μm/℃。另外,树脂材料6的线膨胀系数是约11μm/℃。并且,作为用于车辆的驱动装置的旋转电机的转子铁芯,电磁钢板4a的线膨胀系数能够取11.5μm/℃以上且13μm/℃以下的范围,树脂材料6的线膨胀系数能够取9μm/℃以上且11.5μm/℃以下的范围。然而,若使树脂材料6的线膨胀系数小于9μm/℃,则由于树脂材料6的无机填充材料的重量比率进一步变大,所以在后述的转子铁芯4的制造工序的填充工序中,树脂材料6的流动性降低。即、转子铁芯4的生产率降低。因此,优先树脂材料6的线膨胀系数是9μm/℃以上。

[0034]

另外,在本实施方式中,树脂材料6的线膨胀系数小于电磁钢板4a的线膨胀系数,并且大于永久磁铁5的线膨胀系数。具体而言,永久磁铁5的线膨胀系数在磁化前(转子铁芯4的制造时)是约2μm/℃,磁化后(转子铁芯4的使用时(转子1的运转时))是约-2.3μm/℃。此外,被磁化的状态是指永久磁铁5内的磁力的朝向被整理的状态。磁化的方向如上所述,是与永久磁铁5的轴向正交的剖面的短边方向。作为一般的技术常识,已知钕磁铁的线膨胀系数在磁化方向和与磁化方向垂直的方向取不同的数值。这里所说的永久磁铁5的线膨胀系数是与磁化方向垂直的方向、即轴向的线膨胀系数。另外,永久磁铁5的线膨胀系数在磁化前(转子铁芯4的制造时)也能够取负的值(例如,-1.5μm/℃)。因此,作为用于车辆的驱动装置的旋转电机的转子铁芯,永久磁铁5的线膨胀系数无论磁化前后如何,都能够取-1.5μm/

℃以下且-2.3μm/℃以上的范围。

[0035]

即、树脂材料6的线膨胀系数与电磁钢板4a的线膨胀系数和永久磁铁5的线膨胀系数的中位数相比,是与电磁钢板4a的线膨胀系数接近的值。此外,树脂材料6的线膨胀系数与电磁钢板4a的线膨胀系数和上述中位数的中位数相比,是与电磁钢板4a的线膨胀系数接近的值。

[0036]

另外,在本实施方式中,树脂材料6具有比第二温度t2高的玻化温度t3。例如,玻化温度t3是约210℃。即、玻化温度t3是比在转子1的运转时以及转子铁芯4的制造时加热树脂材料6的上限温度(180℃)高的温度。

[0037]

(转子铁芯的制造方法、在树脂材料与层叠铁芯之间产生的应力)

[0038]

接下来,参照图3~图7对本实施方式的转子铁芯4的制造方法进行说明。

[0039]

首先,如图3所示,在步骤s1中,进行将永久磁铁5配置在层叠铁芯4d的磁铁收纳部10的工序(参照图2)。

[0040]

接下来,在步骤s2中,进行在层叠铁芯4d的磁铁收纳部10内,在层叠铁芯4d与永久磁铁5之间填充具有比电磁钢板4a的线膨胀系数小的线膨胀系数的熔融了的树脂材料6的填充工序。具体而言,树脂材料6被加热到第一温度t1以上且小于第二温度t2,成为熔融状态(流动体),以填埋磁铁收纳部10与永久磁铁5之间的空间的方式进行填充。另外,更优选以永久磁铁5的沿着轴向的侧面被树脂材料6围起的方式注入树脂材料6。此外,在树脂材料6被注入的时刻,层叠铁芯4d以规定的温度(例如140℃)被预加热。

[0041]

在填充工序中,如图4所示,树脂材料6是流动体并且不会与层叠铁芯4d固定,所以追随层叠铁芯4d的热膨胀(参照图5)。因此,在填充工序中,由树脂材料6以及层叠铁芯4d的热膨胀引起的、树脂材料6与层叠铁芯4d之间的轴向的尺寸差(树脂材料6的尺寸-层叠铁芯4d的尺寸)是零,所以应力也不起作用。这里,以后在没有特别说明的情况下,层叠铁芯4d的轴向的尺寸也可以替换为磁铁收纳部10的轴向尺寸。另外,以后在没有特别说明的情况下,树脂材料6的轴向尺寸是指向磁铁收纳部10注入结束后的树脂材料6的轴向尺寸。此外,这里所说的应力是指在树脂材料6与层叠铁芯4d固定了的状态下,由树脂材料6与层叠铁芯4d之间的轴向的尺寸差产生的应力,是沿层叠铁芯4d的轴向作用于树脂材料6的拉伸应力或者压缩应力。

[0042]

接下来,如图3所示,在步骤s3中,进行通过加热树脂材料6而使其固化并且将树脂材料6固定于层叠铁芯4d的固化工序。具体而言,如图5所示,将树脂材料6以及层叠铁芯4d加热到比第二温度t2还高的温度(例如约180℃)。树脂材料6的温度主要通过来自层叠铁芯4d的磁铁收纳部10的内壁面的导热而上升,所以树脂材料6从与磁铁收纳部10的内壁面接触的部位固化而固定于层叠铁芯4d。然后,以约180℃维持恒定时间的加热状态,由此树脂材料6的固化和树脂材料6向层叠铁芯4d的固定结束。具体地说明固定的状况,在形成有磁铁收纳部10的被层叠的电磁钢板4a的孔部4b彼此的边界部分形成有未图示的凹部,若进入凹部的树脂材料6固化则成为楔形状。其结果是,树脂材料6以进入层叠铁芯4d的磁铁收纳部10的方式固定。在温度被维持在约180℃的期间,在层叠铁芯4d中,由于没有温度变化,所以不产生膨胀以及收缩。另一方面,树脂材料6因固化而在轴向上收缩一定量。在该情况下,如图6所示,在层叠铁芯4d与树脂材料6之间,轴向的尺寸差(树脂材料6的尺寸-层叠铁芯4d的尺寸)减少。

[0043]

即、在固化工序中,树脂材料6一边向层叠铁芯4d固定附着一边固化并且进行收缩,由此由树脂材料6与层叠铁芯4d的尺寸差引起的拉伸应力作用于树脂材料6。因此,在固化工序中,对树脂材料6作用与树脂材料6的收缩量相关的拉伸应力。

[0044]

此外,在固化工序中,通过在固定于层叠铁芯4d的状态下收缩的树脂材料6对层叠铁芯4d作用压缩应力。因此,在固化工序中,与树脂材料6的收缩量相关的压缩应力作用于层叠铁芯4d。

[0045]

接下来,如图3所示,在步骤s4中,进行冷却层叠铁芯4d并且冷却树脂材料6的冷却工序。具体而言,在该工序中,将层叠铁芯4d以及树脂材料6从高温状态(约180℃)冷却到室温(约25℃)。

[0046]

如图5所示,通过冷却工序中的冷却,树脂材料6以及层叠铁芯4d的各个沿轴向收缩。这里,树脂材料6的线膨胀系数小于电磁钢板4a的线膨胀系数,所以层叠铁芯4d的收缩大于树脂材料6的收缩。在该情况下,如图6所示,在冷却工序中,在层叠铁芯4d与树脂材料6之间,轴向的尺寸差(树脂材料6的尺寸-层叠铁芯4d的尺寸)增加。即、上述尺寸差在冷却工序中从负侧接近于0。

[0047]

即、在冷却工序中,在层叠铁芯4d以及树脂材料6的温度降低时,层叠铁芯4d比树脂材料6收缩得大,由此,作用于树脂材料6的拉伸应力因固定于树脂材料6的层叠铁芯4d而缓和。此外,在树脂材料6的线膨胀系数小于电磁钢板4a的线膨胀系数,各自的线膨胀系数的差大的情况下,在冷却工序中,在作用于树脂材料6的拉伸应力被缓和之后,也能够向压缩应力状态迁移。这是指图4的冷却工序(s4)中的、树脂材料6的应力线以及层叠铁芯4d的应力线的倾斜变大。因此,在冷却工序中,对树脂材料6作用与树脂材料6的收缩量和层叠铁芯4d的收缩量之差相关的应力。

[0048]

如上述那样,在固化工序中,树脂材料6与层叠铁芯4d的尺寸差减少,在冷却工序中树脂材料6与层叠铁芯4d的尺寸差增加。由此,如图4所示,在固化工序中积蓄在树脂材料6的拉伸应力在冷却工序中被缓和。

[0049]

此外,在冷却工序中,树脂材料6与层叠铁芯4d的尺寸差增加,由此在固化工序中作用于层叠铁芯4d的压缩应力被缓和。

[0050]

这里,对使用线膨胀系数比电磁钢板4a大的树脂(以下,称为树脂模制件:参照图5以及图6的虚线)(比较例)的情况进行说明。

[0051]

如图5所示,树脂模制件与树脂材料6相比加热固化时的热收缩率大,所以在固化工序中其比树脂材料6收缩得大。因此,在固化工序中,树脂模制件受到比作用于树脂材料6的拉伸应力大的拉伸应力的作用(参照图4)。另外,与树脂材料6的情况相比,对层叠铁芯4d作用更大的压缩应力(参照图4)。

[0052]

另外,在冷却工序中,树脂模制件的线膨胀系数比电磁钢板4a大,所以树脂模制件比层叠铁芯4d收缩得大。在该情况下,其与层叠铁芯4d之间的轴向的尺寸差(树脂模制件的尺寸-层叠铁芯4d的尺寸)在冷却工序中减少(参照图6的虚线)。即、上述尺寸差在冷却工序中向负侧变大。因此,在冷却工序中,对树脂模制件作用由上述尺寸差引起的拉伸应力。此外,在冷却工序中,对层叠铁芯4d作用由上述尺寸差引起的压缩应力。

[0053]

因此,如图4所示,在使用树脂模制件的情况下(比较例),在固化工序以及冷却工序双方中,对树脂模制件作用拉伸应力,并且对层叠铁芯4d作用压缩应力。因此,在树脂模

制件以及层叠铁芯4d的各个中,在固化工序以及冷却工序的期间应力没有被缓和。因此,在使用树脂材料6的情况下,与比较例的情况相比,转子铁芯4的制造工序后的树脂材料6以及层叠铁芯4d的各个的残留应力变小。

[0054]

此外,如图6所示,在从固化工序到冷却工序的期间,若欲使树脂材料6的轴向尺寸差(树脂材料6的尺寸-层叠铁芯4d的尺寸)减少值a(向负侧增加),则在从固化工序到冷却工序的期间,树脂模制件(比较例)的轴向尺寸差(树脂模制件的尺寸-层叠铁芯4d的尺寸)减少比值a大的值b(向负侧增加)。这是因为在固化工序以及冷却工序的各个中,树脂材料6的收缩量比树脂模制件的收缩量小。

[0055]

(转子铁芯制造时的、在树脂材料与磁铁之间产生的应力)

[0056]

接下来,对永久磁铁5与树脂材料6的尺寸进行说明。在固化工序中,树脂材料6固化并且固定于永久磁铁5。具体而言,进入形成于覆盖永久磁铁5的表面的绝缘覆膜的凹部的树脂材料6固化,由此树脂材料6向于永久磁铁5固定附着。如图7所示,由于树脂材料6在固化工序中收缩,以及将树脂材料6固定于永久磁铁5,而树脂材料6受到拉伸应力的作用。另外,树脂材料6由于在冷却工序中,比永久磁铁5收缩得大,所以受到的拉伸应力增加。在该情况下,从固化工序到冷却工序,树脂材料6的轴向尺寸差(树脂材料6的尺寸-永久磁铁5的尺寸)减少值c。

[0057]

另外,树脂模制件(比较例)的情况也相同,由于树脂模制件在固化工序中收缩,以及将树脂模制件固定于永久磁铁5,而树脂模制件受到拉伸应力的作用,并且由于在冷却工序中比永久磁铁5收缩得大,而树脂模制件受到的拉伸应力增加。这里,树脂模制件在固化工序以及冷却工序的各个中比树脂材料6收缩得大,所以在从固化工序到冷却工序的期间,树脂模制件的轴向尺寸差(树脂模制件的尺寸-永久磁铁5的尺寸)减少比值c大的值d(向负侧增加)。因此,与比较例相比,使用树脂材料6的情况能够减少作用于树脂材料6的拉伸应力。

[0058]

(转子铁芯的使用时的、作用于树脂材料与层叠铁芯之间的应力)

[0059]

接下来,参照图8~图10对转子铁芯4的使用时(将转子铁芯4组装在搭载于车辆的马达中使用的情况)的状态进行说明。

[0060]

如图8所示,层叠铁芯4d、树脂材料6、以及树脂模制件(比较例)的各个随着温度上升而膨胀,随着温度降低而收缩。另外,永久磁铁5随着温度上升而收缩,随着温度降低而膨胀。此外,图8的常温时(25℃)的轴向尺寸示出了图5的冷却工序后的轴向尺寸。

[0061]

如图9所示,由于树脂材料6的线膨胀系数比电磁钢板4a的线膨胀系数小,所以伴随着温度上升的树脂材料6的膨胀量比层叠铁芯4d的膨胀量小。即、与层叠铁芯4d之间的轴向的尺寸差(树脂材料6的尺寸-层叠铁芯4d的尺寸)伴随着温度上升而减少。换言之,上述尺寸差伴随着温度上升向负侧变大。由此,在常温时的树脂材料6的残留应力是零或者拉伸应力的情况下,伴随着温度上升,在树脂材料6上产生拉伸应力,或者残留的拉伸应力增加。此外,在常温时的树脂材料6的残留应力是压缩应力的情况下,伴随着温度上升,树脂材料6的压缩应力缓和,而且作用于树脂材料6的应力能够向拉伸应力迁移。

[0062]

另外,由于树脂材料6的线膨胀系数比电磁钢板4a的线膨胀系数小,所以伴随着温度降低的树脂材料6的收缩量比层叠铁芯4d的收缩量小。即、与层叠铁芯4d之间的轴向的尺寸差(树脂材料6的尺寸-层叠铁芯4d的尺寸)伴随着温度降低而增加。换言之,上述尺寸差

伴随着温度降低而从负侧接近于0。由此,在高温时(例如180℃左右),在作用于树脂材料6的应力是拉伸应力的情况下,伴随着温度降低,作用于树脂材料6的拉伸应力缓和。另外,若进行伴随着温度降低的作用于树脂材料6的拉伸应力的缓和,则作用于树脂材料6的应力能够通过零,并向压缩应力迁移。

[0063]

另外,由于树脂模制件(比较例)的线膨胀系数比电磁钢板4a的线膨胀系数大,所以伴随着温度上升的、树脂模制件的膨胀量比层叠铁芯4d的膨胀量大。即、与层叠铁芯4d之间的轴向尺寸差(树脂模制件的尺寸-层叠铁芯4d的尺寸)伴随着温度上升而增加。另一方面,在温度降低时,树脂模制件的轴向尺寸差减少。

[0064]

此外,遍及全部的温度区域,树脂材料6的轴向尺寸差(树脂材料6的尺寸-层叠铁芯4d的尺寸)比树脂模制件的轴向尺寸差(树脂模制件的尺寸-层叠铁芯4d的尺寸)大。即、遍及全部的温度区域,树脂材料6的轴向尺寸差与树脂模制件的轴向尺寸差相比接近于0。此外,树脂材料6的轴向尺寸差与树脂模制件的轴向尺寸差的差量,温度越降低则越大。

[0065]

(转子铁芯的使用时的、作用于树脂材料与磁铁之间的应力)

[0066]

另外,如图10所示,由于树脂材料6的线膨胀系数比永久磁铁5的线膨胀系数大,所以伴随着温度上升的、树脂材料6的膨胀量比永久磁铁5的膨胀量大。即、与永久磁铁5之间的轴向的尺寸差(树脂材料6的尺寸-永久磁铁5的尺寸)伴随着温度上升而增加。由此,在常温时的树脂材料6从永久磁铁5受到的残留应力是拉伸应力的情况下,伴随着温度上升,树脂材料6从永久磁铁5受到的拉伸应力缓和。另外,由于温度进一步上升,而树脂材料6从永久磁铁5受到的拉伸应力能够通过零而向压缩应力迁移。

[0067]

另外,伴随着温度降低的、树脂材料6的收缩量比永久磁铁5的收缩量大。即、与永久磁铁5之间的轴向的尺寸差(树脂材料6的尺寸-永久磁铁5的尺寸)伴随着温度降低而减少。由此,伴随着温度降低,树脂材料6从永久磁铁5受到的拉伸应力增加。

[0068]

另外,树脂模制件(比较例)的线膨胀系数与树脂材料6相同,比永久磁铁5的线膨胀系数大。因此,伴随着温度上升,树脂模制件从永久磁铁5受到的拉伸应力也缓和,伴随着温度降低,从永久磁铁5受到的拉伸应力增加。

[0069]

此外,遍及全部的温度区域,树脂材料6的轴向尺寸差(树脂材料6的尺寸-永久磁铁5的尺寸)比树脂模制件(比较例)的轴向尺寸差(树脂模制件的尺寸-永久磁铁5的尺寸)大。另外,由于树脂材料6的线膨胀系数比树脂模制件的线膨胀系数小,所以树脂材料6的轴向尺寸差与树脂模制件的轴向尺寸差的差量,温度越降低则越大。

[0070]

[本实施方式的效果]

[0071]

在本实施方式中,能够得到以下那样的效果。

[0072]

在本实施方式中,如上述那样,转子铁芯(4)具备在磁铁收纳部(10)内,被填充在层叠铁芯(4d)与永久磁铁(5)之间并且将永久磁铁(5)固定于磁铁收纳部(10)内,并且具有电磁钢板(4a)的线膨胀系数以下的线膨胀系数的热固化性的树脂材料(6)。这里,在使热固化性的树脂材料(6)固化时,在将熔融后的树脂材料(6)注入磁铁收纳部(10)的状态下,加热树脂材料(6)。此时,树脂材料(6)在固定于层叠铁芯(4d)的状态下收缩,所以树脂材料(6)从层叠铁芯(4d)受到拉伸应力。另外,在树脂材料(6)固化之后,在冷却层叠铁芯(4d)以及树脂材料(6)时,树脂材料(6)以及层叠铁芯(4d)的各个收缩。此时,由于树脂材料(6)的线膨胀系数是电磁钢板(4a)的线膨胀系数以下,所以在电磁钢板(4a)的层叠方向上,树脂

材料(6)收缩的大小是电磁钢板(4a)(层叠铁芯(4d))收缩的大小以下。在该情况下,树脂材料(6)从层叠铁芯(4d)受到的拉伸应力不增加,所以能够将转子铁芯(4)的制造工序后的树脂材料(6)的残留应力设为在树脂材料(6)的固化工序中产生的拉伸应力以下。其结果是,与树脂材料(6)的线膨胀系数比电磁钢板(4a)的线膨胀系数大,在树脂材料(6)的冷却工序中作用于树脂材料(6)的拉伸应力增加的情况相比,能够减少转子铁芯(4)的制造工序后的树脂材料(6)的残留应力。其结果是,能够防止转子(1)的运转时等树脂材料(6)破损的情况。

[0073]

另外,树脂材料(6)的热膨胀系数是电磁钢板(4a)的线膨胀系数以下,所以即使在当转子(1)的运转时树脂材料(6)的温度变化的情况下,也能够将树脂材料(6)的膨胀量(收缩量)设为电磁钢板(4a)的膨胀量(收缩量)以下。其结果是,能够防止转子(1)的运转时作用于树脂材料(6)的应力变大的情况,所以能够更可靠地防止转子(1)的运转时树脂材料(6)破损的情况。

[0074]

另外,在本实施方式中,如上述那样,树脂材料(6)的线膨胀系数比电磁钢板(4a)的线膨胀系数小。根据这样地构成,在冷却工序中,树脂材料(6)收缩的大小小于电磁钢板(4a)(层叠铁芯(4d))收缩的大小。由此,树脂材料(6)在冷却工序中从层叠铁芯(4d)受到的拉伸应力被缓和。其结果是,能够进一步减少转子铁芯(4)的制造工序后的树脂材料(6)的残留应力。由此,能够进一步可靠地防止树脂材料(6)在转子(1)的运转时等破损的情况。

[0075]

另外,在本实施方式中,如上述那样,电磁钢板(4a)的线膨胀系数是11.5μm/℃以上、且13μm/℃以下的范围,并且树脂材料(6)的线膨胀系数是9μm/℃以上、且11.5μm/℃以下的范围。根据这样地构成,能够容易地使树脂材料(6)的线膨胀系数小于电磁钢板(4a)的线膨胀系数。

[0076]

另外,在本实施方式中,如上述那样,树脂材料(6)的线膨胀系数是电磁钢板(4a)的线膨胀系数以下且大于永久磁铁(5)的线膨胀系数。根据这样地构成,与树脂材料(6)的线膨胀系数比电磁钢板(4a)的线膨胀系数大的情况相比,能够将树脂材料(6)的线膨胀系数设为与永久磁铁(5)的线膨胀系数接近的值。其结果是,能够减少树脂材料(6)与永久磁铁(5)的热膨胀差,所以能够更可靠地防止树脂材料(6)因永久磁铁(5)的热膨胀而破损的情况。

[0077]

另外,在本实施方式中,如上述那样,永久磁铁(5)的线膨胀系数是-1.5μm/℃以下、且-2.3μm/℃以上的范围。根据这样地构成,能够容易地使树脂材料(6)的线膨胀系数大于永久磁铁(5)的线膨胀系数。

[0078]

另外,在本实施方式中,如上述那样,树脂材料(6)的线膨胀系数是比电磁钢板(4a)的线膨胀系数和永久磁铁(5)的线膨胀系数的中位数更接近电磁钢板(4a)的线膨胀系数的值。这里,线膨胀系数越大则树脂材料(6)的机械强度越高。因此,树脂材料(6)的线膨胀系数是比上述中位数更接近电磁钢板(4a)的线膨胀系数的值,由此能够防止树脂材料(6)因永久磁铁(5)的热膨胀而破损的情况,并且能够确保树脂材料(6)的机械强度。

[0079]

另外,在本实施方式中,如上述那样,磁铁收纳部(10)通过设置于电磁钢板(4a)的孔部(4b)在轴向上重叠而形成,是周围被封闭的空间。根据这样地构成,在层叠电磁钢板(4a)而构成的层叠铁芯(4d)中,能够通过孔部(4b)容易地形成填充树脂材料(6)的空间。

[0080]

另外,在本实施方式中,如上述那样,树脂材料(6)构成为通过被加热到第一温度

(t1)以上而熔融,并且在熔融状态下通过被加热到比第一温度(t1)高的第二温度(t2)以上而固化。根据这样地构成,能够使树脂材料(6)的熔融开始的第一温度(t1)低于树脂材料(6)的固化开始的第二温度(t2),所以能够防止树脂材料(6)在将树脂材料(6)注入磁铁收纳部(10)之前固化的情况。

[0081]

另外,在本实施方式中,如上述那样,树脂材料(6)具有比第二温度(t2)高的玻化温度(t3)。这里,已知热固化性的树脂材料(6)在玻化温度(t3)以上的范围内线膨胀系数比较大。因此,通过在比玻化温度(t3)低的第二温度(t2)下使树脂材料(6)固化,能够使树脂材料(6)的线膨胀系数比较低。其结果是,能够防止树脂材料(6)的线膨胀系数大于电磁钢板(4a)的线膨胀系数的情况。

[0082]

另外,在本实施方式中,如上述那样,转子铁芯(4)的制造方法具备:在永久磁铁(5)的配置工序之后,在磁铁收纳部(10)内,将具有电磁钢板(4a)的线膨胀系数以下的线膨胀系数的熔融后的树脂材料(6)填充到层叠铁芯(4d)与永久磁铁(5)之间的填充工序;以及在填充工序之后,通过加热树脂材料(6)而使其固化的固化工序;在固化工序之后,冷却层叠铁芯(4d)并且冷却树脂材料(6)的冷却工序。这里,在固化工序中,树脂材料(6)在固定于层叠铁芯(4d)的状态下收缩,所以树脂材料(6)从层叠铁芯(4d)受到拉伸应力。另外,在冷却工序中,树脂材料(6)以及层叠铁芯(4d)的各个因被冷却而收缩。此时,由于树脂材料(6)的线膨胀系数是电磁钢板(4a)的线膨胀系数以下,所以在电磁钢板(4a)的层叠方向上,树脂材料(6)收缩的大小是电磁钢板(4a)(层叠铁芯(4d))收缩的大小以下。在该情况下,树脂材料(6)从层叠铁芯(4d)受到的拉伸应力不增加,所以能够将转子铁芯(4)的制造工序后的树脂材料(6)的残留应力设为在树脂材料(6)的固化工序中产生的拉伸应力以下。其结果是,与树脂材料(6)的线膨胀系数比电磁钢板(4a)的线膨胀系数大,在树脂材料(6)的冷却工序中作用于树脂材料(6)的拉伸应力增加的情况相比,能够减少转子铁芯(4)的制造工序后的树脂材料(6)的残留应力。其结果是,能够提供一种能够防止树脂材料(6)在转子(1)的运转时等破损的转子铁芯(4)的制造方法。

[0083]

另外,在本实施方式中,如上述那样,上述填充工序是将具有比电磁钢板(4a)的线膨胀系数小的线膨胀系数的熔融后的树脂材料(6)注入磁铁收纳部(10)的工序。根据这样地构成,在冷却工序中,树脂材料(6)收缩的大小小于电磁钢板(4a)(层叠铁芯(4d))收缩的大小。由此,树脂材料(6)在冷却工序中从层叠铁芯(4d)受到的拉伸应力被缓和。其结果是,能够进一步减少转子铁芯(4)的制造工序后的树脂材料(6)的残留应力。由此,能够提供一种能够进一步可靠地防止树脂材料(6)在转子(1)的运转时等破损的转子铁芯(4)的制造方法。

[0084]

另外,在本实施方式中,如上述那样,上述固化工序是树脂材料(6)在固化时收缩,由此来自固定于树脂材料(6)的层叠铁芯(4d)的拉伸应力一边作用于树脂材料(6)一边使树脂材料(6)固化的工序。另外,上述冷却工序是层叠铁芯(4d)比树脂材料(6)收缩得大,由此在上述固化工序中作用于树脂材料(6)的拉伸应力被缓和并且冷却层叠铁芯(4d)以及树脂材料(6)的工序。根据这样地构成,在固化工序和冷却工序中,与在冷却工序中层叠铁芯(4d)比树脂材料(6)收缩得小由此作用于树脂材料(6)的拉伸应力增加的情况相比,能够容易地减少转子铁芯(4)的制造工序后的树脂材料(6)的残留应力。

[0085]

[变形例]

[0086]

此外,应认为本次公开的实施方式在所有方面是例示而不是限制性的内容。本发明的范围并不是上述实施方式的说明而由技术方案示出,而且包含与技术方案等同的含义及范围内的所有变更(变形例)。

[0087]

例如,在上述实施方式中,虽示出了树脂材料6的线膨胀系数比电磁钢板4a的线膨胀系数小的例子,但本发明并不限于此。树脂材料6的线膨胀系数也可以与电磁钢板4a的线膨胀系数相等。

[0088]

另外,在上述实施方式中,虽示出了树脂材料6的线膨胀系数比电磁钢板4a的线膨胀系数和永久磁铁5的线膨胀系数的中位数更接近电磁钢板4a的线膨胀系数的值的例子,但本发明并不限于此。树脂材料6的线膨胀系数也可以是比上述中位数更接近永久磁铁5的线膨胀系数的值。

[0089]

另外,在上述实施方式中,虽示出了树脂材料6的固化开始的第二温度t2比树脂材料6的玻化温度t3小的例子,但本发明并不限于此。第二温度t2也可以是玻化温度t3以上。

[0090]

另外,在上述实施方式中示出的温度等只不过是一个例子,能够任意改变。另外,在上述实施方式中示出的树脂材料6、层叠铁芯4d以及永久磁铁5等的特性只不过是一个例子,能够任意改变。

[0091]

附图标记的说明

[0092]4…

转子铁芯

[0093]

4a

…

电磁钢板

[0094]

4b

…

孔部

[0095]

4d

…

层叠铁芯

[0096]5…

永久磁铁

[0097]6…

树脂材料

[0098]

10

…

磁铁收纳部

[0099]

t1

…

第一温度

[0100]

t2

…

第二温度

[0101]

t3

…

玻化温度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。