1.本发明涉及催化剂劣化诊断装置,特别是,涉及对设置于发动机的排气管的催化剂装置的劣化度进行检测的催化剂劣化诊断装置。

背景技术:

2.以往已知对设置于发动机的排气管的催化剂装置的劣化度进行检测的催化剂劣化诊断装置。

3.专利文献1中公开了下述构成:分别在催化剂装置的上游侧下游侧配置氧浓度传感器,并基于将空燃比切换为富油侧及贫油侧时的氧浓度传感器的输出信号的变化来检测催化剂装置的劣化度。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2007-285288号公报

技术实现要素:

7.发明要解决的课题

8.但是,在专利文献1的构成中,由于需要2个氧浓度传感器且花费成本,因此摸索以1个氧浓度传感器执行催化剂劣化度的构成。

9.本发明的目的在于解决上述现有技术的课题并能够以1个氧浓度传感器检测催化剂装置的劣化度的催化剂劣化诊断装置。

10.用于解决课题的手段

11.为了达成前述目的,本发明的第1方案为催化剂劣化诊断装置,其具有:氧浓度传感器(90),其设置于催化剂(c)的下游侧,其中,所述催化剂(c)设置于发动机(e)的排气管(19)中;以及控制部(100),其基于所述氧浓度传感器(90)的输出信号来诊断所述催化剂(c)的劣化度,所述催化剂劣化诊断装置的特征在于,具备微扰机构(105),所述微扰机构(105)进行使向所述发动机(e)供给的混合气体的空燃比交替地向目标空燃比推移的微扰处理,其中,所述目标空燃比设定为理论空燃比的富油侧及贫油侧,所述控制部(100)在所述微扰处理的过程中,基于所述目标空燃比及所述氧浓度传感器(90)的输出信号来推测、检测所述催化剂(c)的上游侧的空燃比。

12.另外,在第2方案中,在将理论空燃比设为14.5、将表示用于检测劣化度的微扰处理中的向富油侧或贫油侧的推移程度的系数设为k、将由所述目标空燃比和所述氧浓度传感器(90)的输出信号决定的修正系数设为h时,作为所述催化剂(c)的上游侧的空燃比的afr通过下述算式求出:afr=14.5

÷k×

h。

13.另外,在第3方案中,所述修正系数通过针对所述目标空燃比与所述氧浓度传感器(90)的输出信号的偏离进行pid控制来计算。

14.另外,在第4方案中,在将每1循环的空气量设为gair时,作为所述催化剂(c)的上

游侧的流入氧量的o2通过下述算式求出:o2=gair

×

(1-14.5

÷

afr)。

15.此外,在第5方案中,所述控制部(100)通过对流入氧量进行累积来计算所述催化剂(c)的氧吸附能力,并诊断所述催化剂(c)的劣化状态。

16.发明的效果

17.根据第1方案,催化剂劣化诊断装置具有:氧浓度传感器(90),其设置于催化剂(c)的下游侧,其中,所述催化剂(c)设置于发动机(e)的排气管(19)中;以及控制部(100),其基于所述氧浓度传感器(90)的输出信号来诊断所述催化剂(c)的劣化度,催化剂劣化诊断装置的特征在于,具备微扰机构(105),该微扰机构(105)进行使向所述发动机(e)供给的混合气体的空燃比交替地向目标空燃比推移的微扰处理,其中,所述目标空燃比设定为理论空燃比的富油侧及贫油侧,所述控制部(100)在所述微扰处理的过程中,基于所述目标空燃比及所述氧浓度传感器(90)的输出信号来推测、检测所述催化剂(c)的上游侧的空燃比,由此,能够仅由设置在催化剂下游侧的1个氧浓度传感器来检测催化剂的劣化度。

18.根据第2方案,在将理论空燃比设为14.5、将表示用于检测劣化度的微扰处理中的向富油侧或贫油侧的推移程度的系数设为k、将由所述目标空燃比和所述氧浓度传感器(90)的输出信号决定的修正系数设为h时,作为所述催化剂(c)的上游侧的空燃比的afr通过下述算式求出:afr=14.5

÷k×

h,由此,能够以简单的算式计算催化剂上游侧的空燃比。

19.根据第3方案,所述修正系数通过针对所述目标空燃比与所述氧浓度传感器(90)的输出信号的偏离进行pid控制来计算,由此能够使用通常的反馈处理来计算修正系数。

20.根据第4方案,在将每1循环的空气量设为gair时,作为所述催化剂(c)的上游侧的流入氧量的o2通过下述算式求出:o2=gair

×

(1-14.5

÷

afr),由此,能够以简单的算式计算催化剂上游侧的流入氧量。

21.根据第5方案,所述控制部(100)通过对流入氧量进行累积来计算所述催化剂(c)的氧吸附能力,并诊断所述催化剂(c)的劣化状态,由此,能够仅由设置在催化剂下游侧的1个氧浓度传感器来检测催化剂的劣化度。

附图说明

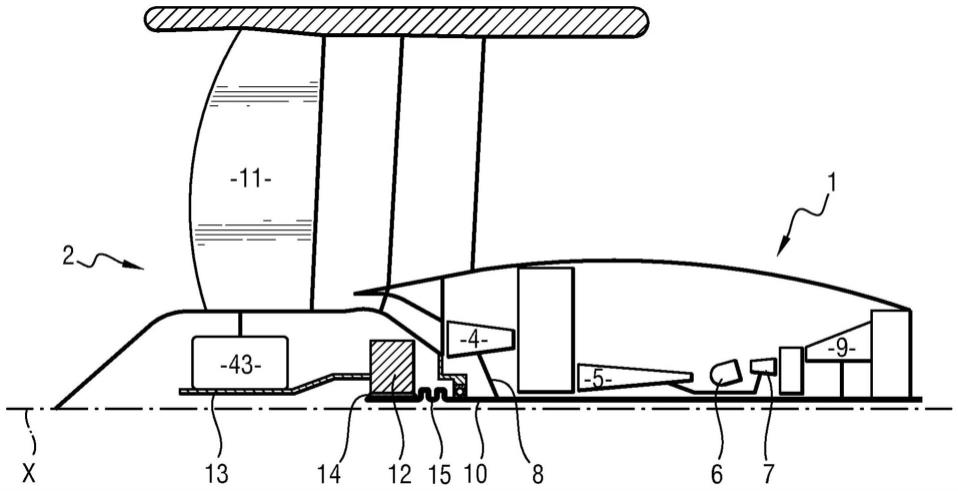

22.图1是本发明一个实施方式的作为跨骑型车辆的两轮摩托车的左侧视图。

23.图2是设置在排气管中途的扩径部的剖视图。

24.图3是示出发动机与氧浓度传感器的关系的示意图。

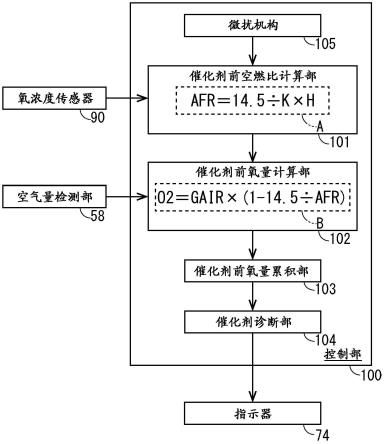

25.图4是示出进行催化剂装置的劣化诊断的控制部的构成的框图。

26.图5是说明催化剂装置劣化前后的响应性的图。

27.图6是对劣化后的催化剂装置进行劣化诊断时的时序图。

28.图7是对劣化前的催化剂装置进行劣化诊断时的时序图。

具体实施方式

29.以下,参照附图说明本发明优选的实施方式。图1是本发明一个实施方式的作为跨骑型车辆的两轮摩托车1的左侧视图。在作为跨骑型车辆的两轮摩托车1的车身框架2的前端安装有将转向系统10以能够转动的方式轴支承的头管12。在转向系统10的上端借助未图示的顶梁安装有转向把手6。与转向系统10一体地转动的顶梁与在头管12的下部固定于转

向系统10的未图示的底梁一并支承左右一对前叉16。具备制动盘35的前轮wf转动自如地轴支承于前叉16的下端。

30.在车身框架2的下部配置有由从头管12的后方向下方延伸的吊架17支承缸盖18的下部的并排双缸发动机e。在发动机e的车宽方向左侧安装有发电机罩ea及驱动链轮罩eb。在吊架17的前方配置有发动机冷却水的散热器15。

31.车身框架2在发动机e的上部及后部支承发动机e,并利用枢轴21将摆臂24摆动自如地轴支承。在对枢轴21进行轴支承的枢轴板21a的下方左右成对地设有驾驶者的踏脚板23,在其后上方的踏脚支架21c配置有折叠式的同乘者用踏脚21b。另外,在踏脚板23的下方安装有停车时使两轮摩托车1的后轮wr浮空地自行站立的主支架22,和使车身向左侧倾斜地自行站立的侧支架140。主支架22及侧支架140通过向车身后方侧摆动大致90度而成为收纳状态。

32.在两轮摩托车1的车身下部安装有对发动机e的排出气体进行净化及消音并向后方排出的排气装置20。排气装置20具有与缸体的排气口连接并将排出气体向后方引导的排气管19和与排气管19的后端连接的消音器26。在缸盖18的前下方配置有覆盖排气管19的前方及侧方的排气管罩5a。枢轴21轴支承的摆臂24通过未图示的后缓冲部悬吊于车身框架2。发动机e的驱动力经由驱动链条25传递至以旋转自如的方式轴支承于摆臂24的后端部的后轮wr。

33.在发动机e的上方且在由作为外装部件的侧车罩5覆盖的位置设有从大型的开闭盖3探入的收纳箱4。在侧车罩5的前方配置有头灯13,在头灯13的上方配置有左右一对闪光灯11及风挡9。在左右的转向把手6上分别安装有关节罩8及后视镜7。另外,在侧车罩15的下部且在前叉16的车宽方向外侧的位置安装有左右一对雾灯14,在前轮wf的上方安装有防止车身溅泥等的前挡泥板36。

34.在车身框架2的后方安装有支承燃料箱28等的后框架29。后框架29的左右由座椅罩31覆盖,并在其上部配置有驾驶者座椅27及同乘者座椅30。在座椅罩31的后端安装有尾灯装置32,在从座椅罩31向后下方延伸的后挡泥板34支承有后侧的闪光灯33。

35.图2是设置于排气管19中途的扩径部61的剖视图。催化剂装置c收容于扩径部61,空燃比传感器80配置于催化剂装置c的后方。扩径部61构成为,借助垫片75将催化剂装置c保持在前侧外筒76的内侧,并将催化剂装置c及前侧外筒76的后端部以焊缝b焊接固定在漏斗状的后侧外筒78的外周面。空燃比传感器90螺合保持于作为安装台的底座86,其中,底座86焊接固定于后侧外筒78。

36.空燃比传感器90能够采用laf传感器或o2传感器,其中,该laf传感器能够线性检测氧浓度的变化,该o2传感器通过以理论空燃比为界而输出值反转来仅检测处于理论空燃比的情况。另外,氧浓度传感器90能够采用带加热器的传感器,该传感器利用由控制部100控制的加热器实现最佳温度管理。

37.图3是示出发动机e与氧浓度传感器90的关系的示意图。排气装置20具有位于催化剂装置c下游侧的氧浓度传感器90。在发动机e的进气管56设有作为燃料喷射装置的喷射器57,在其上游配置有吸入空气量传感器55。吸入空气量传感器55的传感器信号被输入空气量检测部58。喷射器控制部59在节气门操作、发动机转速的信息的基础上,基于来自空气量检测部58及控制部100的信号来控制喷射器57,以适当的空燃比进行燃烧。

38.通常,催化剂装置c的劣化诊断由设置在催化剂装置c上游侧的氧浓度传感器和设置在催化剂装置c下游侧的氧浓度传感器这2个传感器进行。具体来说,着眼于上游侧氧浓度传感器的传感器输出与下游侧氧浓度传感器的传感器输出的关系性,检测与催化剂装置c的劣化相伴的变化而进行。例如,在着眼于与催化剂装置c的劣化相伴的氧的吸附速度降低的方法中,在基于下游侧氧浓度传感器的输出对空燃比进行反馈控制的情况下,直至排出气体中的氧浓度因反馈控制而变化为止的响应时间受到劣化的影响而变化,因此能够通过判定下游侧氧浓度传感器的输出的变化周期是否与预先设定的催化剂劣化条件相当来判定催化剂的劣化状态。具体来说,能够使用在规定时间内计数下游侧氧浓度传感器进行规定变化的次数的计数法。

39.这样的劣化诊断处理伴有执行使内燃机的空燃比交替推移至富油侧及贫油侧的微扰处理。具体来说,通过重复进行下述动作来检测催化剂装置c的劣化:在将空燃比切换为贫油侧且直至下游侧氧浓度传感器的值达到规定值的期间,使用上游侧氧浓度传感器进行累积的氧量是否超过阈值的观测,接下来,在将空燃比切换为富油侧且直至下游侧氧浓度传感器的值达到规定值的期间,使用上游侧氧浓度传感器进行累积的氧量是否超过阈值的观测。在进行这样的微扰处理时,若为正常的催化剂装置c则能够蓄积,但若是劣化的催化剂装置c则以供给无法蓄积程度的量的氧的方式执行贫油运转,然后切换为富油运转而执行富油运转,以将蓄积的氧大致全部放出。像这样,若催化剂装置c未劣化,则氧浓度传感器90的输出基本无变化,但在劣化的情况下,氧浓度传感器90的输出变大,从而能够实现劣化诊断。

40.在本实施方式中,其特征在于,由于在催化剂装置c的上游侧没有氧浓度传感器,因此基于下游侧氧浓度传感器的输出来推测、检测催化剂装置c上游侧的氧浓度,并基于该推测、检测的值进行催化剂装置c的劣化诊断。

41.图4是示出进行催化剂装置c的劣化诊断的控制部100的构成的框图。控制部100包含微扰机构105、催化剂前空燃比计算部101、催化剂前氧量计算部、催化剂前氧量累积部103、催化剂诊断部104。向催化剂前空燃比计算部101输入氧浓度传感器90的输出信号。另外,向催化剂前氧量计算部102输入空气量传感器58的输出信号。催化剂诊断部104构成为,在判断催化剂装置c处于规定的劣化状态时,利用设置于仪表装置等的指示器74向乘员报知。

42.微扰机构105执行使内燃机的空燃比向富油侧及贫油侧推移的微扰处理。催化剂前空燃比计算部101通过afr=14.5

÷k×

h的算式求出作为催化剂装置c上游侧的空燃比的afr。

43.图5是说明催化剂装置c劣化前后的响应性的图。劣化后的催化剂装置c相对于劣化前的催化剂装置c而净化率降低且氧贮藏能力降低,由此,设置在催化剂下游的氧浓度传感器90的响应变快。如前所述,微扰处理反复进行下述动作:若为正常的催化剂装置c则能够蓄积,若为劣化的催化剂装置c则以供给无法蓄积程度的量的氧的方式执行贫油运转,然后切换为富油运转,以将蓄积的氧大致全部放出的方式执行富油运转。若执行该微扰处理,则出现下述差异:若为催化剂装置c劣化前,则氧浓度传感器90的输出基本不变,若为劣化后,则氧浓度传感器90的输出变大。

44.图6是对劣化后的催化剂装置c进行劣化诊断时的时序图。另外,图7是对劣化前的

催化剂装置c进行劣化诊断时的时序图。在两个时序图中,自上而下示出所推定的催化剂装置c上游侧的空燃比(实线)、目标空燃比(实线)、基于氧浓度传感器90的催化剂下游侧的空燃比(双点划线)、表示用于检测劣化度的微扰处理中的向富油侧或贫油侧的推移程度的系数(实线)、由目标空燃比和氧浓度传感器90的输出信号确定的修正系数h(虚线)、富油指示时的氧贮藏能力(osr)、富油指示时的氧贮藏能力(osl)(实线)、催化剂装置c上游侧的作为流入氧量的o2量(单点划线)。在本实施方式中,基于目标空燃比与由氧浓度传感器90得到的催化剂下游侧的空燃比的偏差、其积分及微分这3个要素来进行。劣化前由于由氧浓度传感器90得到的催化剂下游侧的空燃比与目标空燃比的偏离较大,因此,若为了对其进行调整而增大修正系数h,则由氧浓度传感器90得到的催化剂下游侧的空燃比过冲。就劣化后的ng催化剂而言,由氧浓度传感器90得到的催化剂下游侧的空燃比向目标空燃比的追随比劣化前的新品催化剂快且不会发生过冲。

45.通过afr=14.5

÷k×

h的算式求出作为催化剂装置c上游侧的空燃比的afr。此时,14.5:理论空燃比,k:表示用于检测劣化度的微扰处理中的向富油侧或贫油侧的推移程度的系数,h:由目标空燃和氧浓度传感器90的输出信号决定的修正系数。

46.具体来说,在图6的t=a处,在微扰处理的2.5%富油指示时,k=1.025、h=0.99。修正系数h通过针对与目标空燃比的偏离进行pid控制来计算。由此,能够使用通常的反馈处理来计算修正系数。

47.由此,afr=14.5

÷

1.025

×

0.99=14.005。

48.另一方面,在图6的时刻b,在微扰处理的2.5%贫油指示时,k=0.975、h=1.01。由此,afr=14.5

÷

0.975

×

1.01=15.02。由此,通过afr=14.5

÷k×

h的算式计算催化剂装置c上游侧的空燃比。

49.接下来,催化剂前氧量计算部102通过o2=gair

×

(1-14.5

÷

afr)的算式求出催化剂装置c上游侧的作为流入氧量的o2。此时,gair:每1循环的空气量。

50.具体来说,在图6的时刻a,在agair:1mg且微扰处理的2.5%富油指示时,在afr:14.005的情况下,o2=1

×

(1-14.5

÷

14.005)=-0.0353mg(富油时为还原侧,因此变为负)。

51.另一方面,在图6的时刻b,在微扰处理的2.5%贫油指示时且afr:15.02的情况下,o2=1

×

(1-14.5

÷

15.02)=0.0346mg。由此,催化剂装置c上游侧的流入氧量通过o2=gair

×

(1-14.5

÷

afr)的算式计算。

52.催化剂前氧量累积部103通过对计算出的流入氧量进行累积来求出富油指示时的氧贮藏能力(osr)和富油指示时的氧贮藏能力(osl),进行催化剂装置c的劣化诊断。

53.如上所述,根据本发明的催化剂劣化诊断装置,具有:氧浓度传感器90,其设置在催化剂装置c的下游侧,该催化剂装置c设置在发动机e的排气管19中;以及控制部100,其基于氧浓度传感器90的输出信号来诊断催化剂装置c的劣化度,催化剂劣化诊断装置具备微扰机构105,该微扰机构105进行使向发动机e供给的混合气体的空燃比交替地向目标空燃比推移的微扰处理,其中,所述目标空燃比设定为理论空燃比的富油侧及贫油侧,控制部100在微扰处理的过程中基于目标空燃比及氧浓度传感器90的输出信号来推测、检测催化剂装置c上游侧的空燃比,因此能够仅使用设置于催化剂装置的下游侧的1个氧浓度传感器90来检测催化剂装置c的劣化度。

54.需要说明的是,两轮摩托车的方式、催化剂装置、氧浓度传感器的形状、构造、控制

部的构成、微扰处理中的推移浓度等不限于上述实施方式,能够进行多种变更。本发明的催化剂劣化诊断装置能够应用于具有催化剂装置及氧浓度传感器的多种内燃机。

55.附图标记说明

[0056]1…

两轮摩托车、19

…

排气管、74

…

指示器、90

…

氧浓度传感器、100

…

控制部、101

…

催化剂前空燃比计算部、102

…

催化剂前氧量计算部、103

…

催化剂前氧量累积部、104

…

催化剂诊断部、105

…

微扰机构、e

…

发动机、c

…

催化剂装置、afr

…

催化剂装置上游侧的空燃比、k

…

表示微扰处理中的向富油侧或贫油侧的推移程度的系数、h

…

由目标空燃比和氧浓度传感器的输出信号决定的修正系数、o2

…

催化剂装置上游侧的流入氧量、gair

…

每1循环的空气量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。