1.本发明涉及机械加工技术领域,尤其是一种锥孔零件的修复方法。

背景技术:

2.随着设计及制造技术的发展,大型锥孔类零件在冶金、矿山、盾构、船舶、造纸机械等行业的运用越来越广泛。由于该类零件结构刚性较差,加工精度要求高,常常在精加工后检测时发现尺寸超差,或在装配时发现接触精度不达要求。

3.由于该类零件的返修只允许小余量加工,需要滑枕可扳角度的高精度数控立车,或者具有镗头径向走刀功能的精密镗床方可返修,但此类方法受设备条件的限制,致使很多企业受设备条件及返修方法限制,无法成功实施返修。

技术实现要素:

4.本发明的发明目的在于:针对上述存在的问题,提供一种锥孔零件的修复方法,可使大多数企业不受设备条件限制,具备该类零件的一次返修成功能力,降低了加工成本,也有效避免了零件报废,降低了制造成本,还可有效避免零件外委返修所带来的附加高成本。

5.本发明采用的技术方案如下:

6.一种锥孔零件的修复方法,包括以下步骤:

7.步骤s1:通过三坐标检测仪,检测零件中锥孔的圆度和直线度,并做好标记;

8.步骤s2:在零件锥孔表面涂着色剂,将相关外锥面配合轴与零件试装,取出配合轴,观察接触情况是否与三坐标检测仪的检测记录情况吻合;

9.步骤s3:将零件平放于数控立车的操作台上,锥孔大端朝上,参照三坐标检测仪检测数据均匀找正锥孔的圆度大小径并确保零件上端面水平后压紧;

10.步骤s4:结合零件图纸并按配合轴实际测量锥度进行车锥孔的数控编程,安装测量仪并试运行程序,结合三坐标检测仪的检测记录及试装接触痕迹修正程序至锥孔的圆度大小径两端数据基本对称;

11.步骤s5:装砂轮,按配合轴实际测量锥度将砂轮修成圆锥面;

12.步骤s6:利用修型后砂轮,运行修正后的程序修磨零件圆锥面,并保证光洁度达要求。

13.可供选择的,还包括步骤s7:再次将零件与轴试装,检测接触达要求。

14.可供选择的,所述步骤s1中,需检测零件上下两面平行度,并找正零件上表面水平。

15.可供选择的,所述步骤s2中,通通过接触面积率以及接触斑点观察接触情况是否符合图纸要求。

16.可供选择的,所述步骤s2中,如观察接触情况与三坐标检测仪的检测记录情况吻合,则进行步骤s3;如观察接触情况与三坐标检测仪的检测记录情况不吻合,则重新进行步骤s1后进行步骤s2,直至观察接触情况与三坐标检测仪的检测记录情况吻合后,进行步骤

s3。

17.可供选择的,所述步骤s2中,观察接触情况时应重点关注锥孔的圆度小径两侧及附近位置。

18.可供选择的,所述步骤s2中,所述着色剂为红丹。

19.可供选择的,所述步骤s4中,所述测量仪为百分表。

20.可供选择的,所述步骤s6中,通过比对样板或用粗糙度仪检测从而判断光洁度是否达要求。

21.可供选择的,所述砂轮的圆锥面锥度与修复完成后零件的圆锥面锥度相等。

22.综上所述,由于采用了上述技术方案,本发明的有益效果是:

23.1、本发明所提供的一种锥孔零件的修复方法,仅需要普通数控立车,配以适当的检测及修磨工具,就可完成对高精度锥孔零件的一次修复加工;采用砂轮磨削能够有效避免“让刀”现象;并且采用修型后的砂轮能够使圆锥面具有好的直线度和光洁度;

24.2、本发明所提供的一种锥孔零件的修复方法,为锥孔加工超差件的修复加工提供了一套具体的方法,并且保证了修复方法的可靠性,提高了返修效率和合格率,降低了成本。

附图说明

25.本发明将通过例子并参照附图的方式说明,其中:

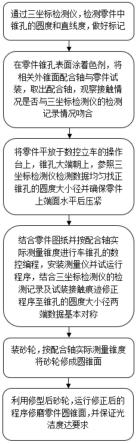

26.图1是本发明的流程图。

27.图2是百分表试运行程序的示意图。

28.图3是修型后砂轮修磨零件圆锥面的示意图。

29.图中:1-零件,2-百分表,3-修型后砂轮。

具体实施方式

30.下面结合附图,对本发明作详细的说明。

31.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

32.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

33.一种锥孔零件的修复方法,如图1-3所示,包括以下步骤:

34.步骤s1:通过三坐标检测仪,检测零件中锥孔的圆度和直线度,并做好标记;

35.步骤s2:在零件锥孔表面涂着色剂,将相关外锥面配合轴与零件试装,取出配合轴,观察接触情况是否与三坐标检测仪的检测记录情况吻合;

36.步骤s3:将零件平放于数控立车的操作台上,锥孔大端朝上,参照三坐标检测仪检测数据均匀找正锥孔的圆度大小径并确保零件上端面水平后压紧;

37.步骤s4:结合零件图纸并按配合轴实际测量锥度进行车锥孔的数控编程,安装测量仪并试运行程序,结合三坐标检测仪的检测记录及试装接触痕迹修正程序至锥孔的圆度大小径两端数据基本对称;

38.步骤s5:装砂轮,按配合轴实际测量锥度将砂轮修成圆锥面;

39.步骤s6:利用修型后砂轮,运行修正后的程序修磨零件圆锥面,并保证光洁度达要求。

40.具体的,步骤s1能够全面的对锥孔进行检测,对后续操作提供参照,并针对超差位置进行进一步修整。步骤s2能够用孔轴的实际试装接触,验证步骤s1中的三坐标检测仪测量结果及定位的正确性,从而确保零件中锥孔的圆度和直线度的测量结果,避免结果误差过大导致后续误操作。步骤s3能够方便数控立车操作,结合前面的步骤对零件的锥孔进行初步的找正,并且上端面水平能够防止数控立车的轴线与零件的锥孔轴线角度偏差过大。步骤s4中,所述测量仪设于数控立车的主轴上,使用测量仪试运行车锥孔的程序能够对主轴在各位置与锥孔的距离进行测量,从而根据测量仪测量的结果对零件的找正进行进一步的检测验证;并且步骤s4能够结合三坐标检测仪的检测记录及试装接触痕迹对运行程序进行修正,再使用测量仪试运行修正后的程序至测量仪运行至圆度大小径时两端数据基本对称,确保修正后的程序定位基本准确;以及根据三坐标检测仪的检测记录,进行运行程序的修正,如切削速度、吃刀量、进给速度等,并且在实际生产中,零件的锥度可能会与图纸中所规定的锥度具有一定的误差,还需结合零件的超差尺寸与规定锥度对程序进行修正。步骤s5能够根据步骤s4中的配合轴实际测量锥度,对砂轮进行修整,从而保证所得零件的锥度,进一步的,通过金刚石刀对砂轮进行修整。步骤s6采用修为圆锥面的砂轮,能够将砂轮与零件的点接触变为竖线接触,使零件的圆锥面具有好的直线度和光洁度。

41.其中,利用通用数控立车完成对高精度锥孔零件的修复,大大降低了该类零件修复加工受设备条件的制约;锥孔的尺寸超差,或为圆度超差变成椭圆,或为锥度超差,或两者兼而有之,这就会造成修复时部分地方余量极小,车削或镗削修复加工时容易出现“让刀”现象,故采用砂轮磨削可有效避免“让刀”现象。

42.作为另一具体的实施方式,还包括步骤s7:再次将零件与轴试装,检测接触达要求。能够对修复完成后的零件进行检测,确保所得的零件修复合格。

43.作为另一具体的实施方式,所述步骤s7中,通过接触面积率以及单位面积内的斑点值观察接触情况是否达要求。进一步的,所述接触面积率以及单位面积内的斑点值根据图纸要求而定。

44.作为另一具体的实施方式,所述步骤s1中,需检测零件上下两面平行度,并找正零件上表面水平。能够保证零件的锥孔的在加工时的稳定性,并且能够保证锥孔的轴线垂直于零件上下平面。

45.作为另一具体的实施方式,所述步骤s2中,如观察接触情况与三坐标检测仪的检测记录情况吻合,则进行步骤s3;如观察接触情况与三坐标检测仪的检测记录情况不吻合,则重新进行步骤s1后进行步骤s2,直至观察接触情况与三坐标检测仪的检测记录情况吻合后,进行步骤s3。

46.作为另一具体的实施方式,所述步骤s2中,观察接触情况时应重点关注锥孔的圆度小径两侧及附近位置。在锥孔的圆度超差变成椭圆时,使用相关外锥面配合轴与零件试装,此时锥孔的圆度小径与相关外锥面配合轴接触,而锥孔的圆度大径则无法与相关外锥面配合轴接触。

47.作为另一具体的实施方式,所述步骤s2中,所述着色剂为红丹。红丹作为常用的着

色剂,具有经济性高,效果好的优点。

48.作为另一具体的实施方式,所述步骤s4中,所述测量仪为百分表。用百分表检测能够直观的显示背吃刀量与加工余量的变化情况,即使用百分表试运行车锥孔的程序对主轴在各位置与锥孔的距离进行测量,从而根据测量仪测量的结果对零件的找正进行进一步的检测,验证程序设计及工件装夹定位的正确性,防止误操作。

49.作为另一具体的实施方式,所述步骤s6中,通过比对样板或用粗糙度仪检测从而判断光洁度是否达要求。当然,本实施方式只是作为优选,在具体的实施中,操作者具有一定经验时也可凭经验判断。

50.作为另一具体的实施方式,所述砂轮的圆锥面锥度与修复完成后零件的圆锥面锥度相等。从而保证砂轮与零件之间的基础为线接触,使圆锥面具有好的直线度和光洁度。

51.综上所述,由于采用了上述技术方案,本发明的有益效果是:

52.1、本发明所提供的一种锥孔零件的修复方法,仅需要普通数控立车,配以适当的检测及修磨工具,就可完成对高精度锥孔零件的一次修复加工;采用砂轮磨削能够有效避免“让刀”现象;并且采用修型后的砂轮能够使圆锥面具有好的直线度和光洁度;

53.2、本发明所提供的一种锥孔零件的修复方法,为锥孔加工超差件的修复加工提供了一套具体的方法,并且保证了修复方法的可靠性,提高了返修效率和合格率。

54.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。