1.本发明涉及油气井连续油管传输射孔领域,尤其涉及一种全流程循环式连续油管多级射孔方法。

背景技术:

2.在石油工业中,油气井射孔作业是一项重要的工序,是将射孔器下放到井下目的层,利用起爆装置引爆,引爆后聚能射孔弹将射孔器、套管和水泥层穿出孔道,使地层与油井相通,达到地层油气能顺利流入油井目的。

3.页岩气、致密油等非常规油气藏储层孔隙度低、渗透率低,开采难度大,在非常规油气开采过程中,射孔除建立油气流通通道外,更主要是为后续压裂建立加压通道,具有射孔层位多、单层射孔米数短等特点。为降低作业成本、提高作业效率,需要一趟管柱完成多层位射孔作业,多级射孔方法是其安全高效开发的主要途径与重要作业方法。

4.多级射孔方法指在采用下一次管串的情况下,一次性射开多个油气层的射孔工艺技术,可以减少射孔次数,节约作业时间和成本。多级射孔方法按输送类型分:连续油管传输多级射孔方法、油管传输多级射孔方法、电缆传输多级射孔方法。

5.例如,序1 为连续油管输送多级射孔方法:中国专利申请号“201821564053.6”公开了一种连续油管输送射孔装置,其申请日为2018年9月25日,公开日为2019年5月31日。本发明包括连续油管、与连续油管连接的控制短节,以及依次连接的多级射孔单元,各级射孔单元均由相互连接的射孔器和选发短节组成,每个选发短节内均设置有三极管和三极管电连接的电起爆安全雷管,任意相邻的两极射孔单元的分界处设置有压控开关,压控开关具有三个接线端,其中第一接线端和第三接线端与导线电连接,第二接线端与三极管电连接,第一接线端与第二接线端常开连接,第三接线端与第一接线端常闭连接,当射孔器起爆后,第一接线端与第二接线端联通。本实用新型提供的连续油管输送射孔装置能够实现多级选发射孔作业。

6.再如,序2为油管输送多级射孔方法:中国专利申请号“201010561286.2”公开了一种多级射孔增压方法,其申请日为2010年11月26日,公开日为2013年12月25日。本发明包括如下工艺过程:将多级射孔增压装置连接在上一级射孔器枪尾,上一级射孔器起爆后,射孔器将爆轰波传递至增压装置,引爆增压装置的隔板点火器,隔板点火器引燃增压火药机构,增压火药机构产生高压气体推动增压活塞运动剪断铜剪切销,推动活塞挤压夹层油管内液体,使夹层油管内压力升高,剪断下一级压力起爆装置的剪切销,引爆下一级的压力起爆装置和射孔器,完成下一层射孔作业。

7.再如,序3为油管输送多级射孔方法:中国专利申请号“200420003373.6”公开了一种用于石油射孔作业的多个层位逐级依次射孔装置,其申请日为2004年2月6日,授权公告日为2005年3月2日,本发明包括环空加压器、起爆器、射孔器、传压枪尾、封隔器、夹层油管,置于套管内的油管内置有环空加压器,油管上设有封隔器,油管上依次套接有起爆器、射孔器、传压枪尾,在该装置的底部装有枪尾。通过井口加压,一次性引爆,射开多个层位。

8.再如,序4为电缆输送多级射孔方法:中国专利申请号“201110123848.x”公开了一种页岩气桥塞分段完井方法,属于非常规油气藏完井工程领域。其申请日为2011年5月13日,公开日为2015年5月31日,本发明的方法首先使用液力泵将射孔器和可钻除式桥塞通过传输电缆输送至气井中的目的层段,进行射孔、压裂和坐封联作;然后对下一个目的层段进行射孔、压裂和坐封联作,经过多次重复后实现各目的层段的完井;最后通过连续油管下入钻铣工具钻除多级桥塞,建立通道,完井投产。

9.针对非常规油气井射孔作业,采用以上作业存在的主要问题在于:1)序1、序4连续系统受电雷管、三极管影响,系统耐温(150℃/4h)低,无法适应高温(160/48h、230℃/48h)作业。系统在井下可能因为温度影响而失效,影响作业成功率。

10.2)序1、序4作业采用电雷管引爆,常规电雷管敏感性高,安全性差,可能在井口操作时出现安全事故,造成重大人员财产损失,需要根据不用作业环境及作业需要提供更安全可靠点火系统。

11.3)序1、序4作业施工时电雷管存在不起爆风险,起出管柱后,电雷管因已下井,敏感性增加,安全性降低,工程事故处理施工时间较长,可靠性、安全性较差。

12.4)序1采用电子控制模块测试井温与井压参数实现线路转换,在射孔层位相邻时,井温与井压参数相近,信号识别、区分、控制困难,容易出现误爆与不爆事故,作业可靠性差。

13.5)序4作业施工时采用电缆输送,作业速度快,效率高,但在遇井下套管变形情况下,管柱存在无法下入情况,通过率差,且容易出现卡井与泵脱管柱情况。

14.6)序2、序3作业施工时采用油管输送,井口无法密封,适用于井口无压力井作业。非常规油气井井内压力高,且存在高压油气以及h2s气体,作业需要井口密封并高压压井,否则会造成泄漏与井喷风险,作业安全风险高,容易造成重大生命财产损失。

15.7)序2、序3作业施工时采用油管输送,适合于长井段、大射孔层射孔作业,非常规油气井射孔层跨度大、射孔层短、射孔层数多,作业时间长、效率低、成本高,无法实现高效开采。

技术实现要素:

16.本发明的目的在于克服现有技术存在的上述问题,提供一种全流程循环式连续油管多级射孔方法。本发明可一次性射孔井下多个层位,达到打开底层,建立油气开采通道目的,适用于各种井况,主要应用于页岩气、致密油等非常规油气藏开采,特别是能够对高温、高压的大斜度、水平非常规油气井进行高效射孔作业。

17.为实现上述目的,本发明采用的技术方案如下:一种全流程循环式连续油管多级射孔方法,其特征在于:将多级射孔井下作业系统通过连续油管输送到目的层,在井口加水压,通过压力点火、隔板起爆、延时起爆,完成各射孔层段依次点火射孔;点火时,先井口投球,泵球到位,密封循环孔,再加压起爆循环式压力开孔起爆装置,引爆传爆管、导爆索,激发射孔弹射孔,同时隔板传爆装置接收爆轰波,传爆点燃延时起爆管,同时隔绝井液;延时期间,连续油管上提到下一射孔目标层位后停车,等待至延时时间结束,再次起爆第二支射孔器;依次上提,完成连续油管多级射孔。

18.所述方法中,作业时循环式压力开孔起爆装置循环孔一直保持打开,全过程沟通

管柱内外,随时进行循环。

19.所述多级射孔井下作业系统包括连续油管、卡瓦连接器、循环式压力开孔起爆装置、多级射孔器和隔板延时起爆装置,连续油管、卡瓦连接器和循环式压力开孔起爆装置依次连接,循环式压力开孔起爆装置连接一级射孔器,相邻两级射孔器之间依次连接有枪接头和隔板延时起爆装置,末级射孔器的尾端连接有枪尾。

20.所述卡瓦连接器包括连接器上接头、连接器中接头、连接器下接头和卡瓦,连接器中接头上部与连接器上接头固定连接,下部与连接器下接头固定连接,卡瓦固定设置在连接器上接头与连接器中接头内,连续油管穿过卡瓦插入连接器下接头与连接器下接头密封配合,连续油管通过卡瓦的卡齿固紧。

21.所述连接器中接头两端均为连接端,连接器中接头上部与连接器上接头螺纹连接,下部与连接器下接头螺纹连接,连接处设置有固定螺钉,连接器下接头内壁上设置有与连续油管密封配合的o形密封圈。

22.所述循环式压力开孔起爆装置包括剪切组件、机械点火头、起爆器、起爆装置上接头、开孔起爆壳体和起爆装置下接头,开孔起爆壳体上部与起爆装置上接头密封固定连接,下部与起爆装置下接头密封固定连接,剪切组件设置在起爆装置上接头与开孔起爆壳体形成的内腔中,机械点火头位于剪切组件下方,起爆器位于机械点火头下方。

23.所述剪切组件包括芯轴、剪切套和剪切销,芯轴位于起爆装置上接头与开孔起爆壳体形成的内腔中,且与起爆装置上接头密封配合,芯轴上设置有用于在芯轴运动后止退的卡圈,芯轴内部设置有在点火前沟通油套的流通孔,剪切套限位在起爆装置上接头和开孔起爆壳体连接处形成的环形空间处,剪切销穿过剪切套与芯轴固定连接。

24.所述机械点火头包括锁体、锁柱、套管和撞击活塞,锁体与套管上端固定连接,套管下端限位在起爆装置下接头内且与起爆装置下接头密封配合,锁柱通过剪切销与锁体固定连接,且通过锁柱外壁和锁体内壁之间设置的限位销限位,撞击活塞设置在套管内与套管密封配合,撞击活塞位于起爆器上方,且通过锁定钢球锁定在锁柱上。

25.所述隔板延时起爆装置包括隔板传爆装置、延时起爆管和延时起爆壳体,隔板传爆装置密封固定设置在延时起爆壳体内,延时起爆管固定设置在延时起爆壳体内且位于隔板传爆装置下端。

26.所述隔板传爆装置包括隔板体,隔板体内设置有装有火药的施主端装药孔和受主端装药孔,隔板体内内装有炸药。

27.采用本发明的优点在于:一、本发明可一次性射开多个油气层,可以减少射孔次数,节约作业时间和成本。作业工艺简单、操作简便,井下使用时工作稳定、安全、可靠、快捷、高效,可以保证多级射孔作业地面安全装配、管柱下入安全控制、可靠引爆、高效作业,适用于各种井况,特别是能够对高温、高压的大斜度井、水平井进行多级射孔作业。

28.二、本发明中的作业系统采用连续油管输送,作业速度快,效率高,成本低,可全程密封,能有效防止井下泄漏,井控安全性高。特别适合射孔层跨度大、射厚短、层位多,井内压力高、井控安全要求高的非常规油气井开采。

29.三、本发明中的作业系统采用连续油管输送,起下方便、通过率高,能有效的通过井下套管变形处,避免电缆作业容易出现管柱卡井与泵脱管柱情况,解决了水平井管柱泵

送难题。

30.四、本发明中的作业系统产品耐温(160/48h、230℃/48h)、耐压(120mpa、140mpa、210mpa)指标高,系统产品环境适应性强,系统在井下不会因为温度、压力影响而失效,影响作业成功率,可靠性高。

31.五、本发明中的作业系统采用循环式压力开孔起爆装置,管柱内外连通,可有效避免连续油管自锁,出现的无法下入情况,且可全作业流程循环,提高井控安全。

32.六、本发明中的作业系统采用隔板延时起爆装置实现多级射孔,一次加压起爆、射孔器逐级延时起爆,解决了连续油管多次射孔控制的难题,理论上可无限级次点火控制。

33.七、本发明采用连续油管输送作业管柱,利用循环式压力开孔起爆装置实现管柱起下过程的循环与加压起爆,利用隔板延时起爆装置实现多级起爆。作业输送速度快,射孔级数多,作业简单方便。

34.八、本发明解决了常规油管输送速度慢、作业时间长、效率低、成本高问题,常规连续油管输送无法进行多级射孔问题。该系统可一次性射孔井下多个层位,达到打开底层,建立油气开采通道目的,适用于各种井况,主要应用于页岩气、致密油等非常规油气藏开采,特别是能够对高温、高压的大斜度、水平非常规油气井进行高效射孔作业。

附图说明

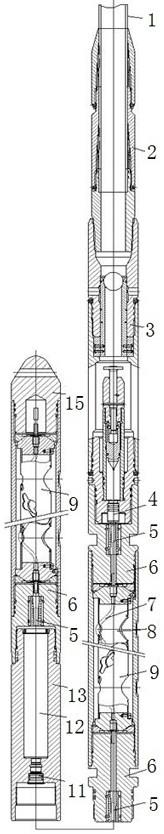

35.图1为本发明中作业系统连接示意图;图2为本发明中卡瓦连接器结构示意图;图3为本发明中循环式投球压力开孔起爆装置结构示意图;图4为本发明中隔板延时起爆装置示意图。

36.图中标记为:1、连续油管,2、卡瓦连接器,3、循环式压力开孔起爆装置,4、起爆器,5、传爆管,6、枪接头,7、导爆索,8、射孔弹,9、射孔器,10、剪切套,11、隔板传爆装置,12、延时起爆管,13、隔板延时起爆装置,14、剪切销、15、枪尾,16、连接器上接头,17、连接器中接头,18、连接器下接头,19、卡瓦,20、固定螺钉,21、o形密封圈,22、钢球,23、机械点火头,24、螺塞,25、起爆装置上接头,26、开孔起爆壳体,27、起爆装置下接头,28、芯轴,29、锁体,30、锁柱,31、套管,32、撞击活塞,33、延时起爆壳体。

具体实施方式

37.实施例1一种全流程循环式连续油管多级射孔方法,包括:将多级射孔井下作业系统通过连续油管输送到目的层,在井口加水压,通过压力点火、隔板起爆、延时起爆,完成各射孔层段依次点火射孔;点火时,先井口投球,泵球到位,密封循环孔,再加压起爆循环式压力开孔起爆装置,引爆传爆管、导爆索,激发射孔弹射孔,同时隔板传爆装置接收爆轰波,传爆点燃延时起爆管,同时隔绝井液;延时期间,连续油管上提到下一射孔目标层位后停车,等待至延时时间结束,再次起爆第二支射孔器;依次上提,完成连续油管多级射孔。

38.所述方法中,作业时循环式压力开孔起爆装置循环孔一直保持打开,全过程沟通管柱内外,随时进行循环。

39.所述多级射孔井下作业系统包括连续油管1、卡瓦连接器2、循环式压力开孔起爆

装置3、多级射孔器和隔板延时起爆装置13,连续油管1、卡瓦连接器2和循环式压力开孔起爆装置3依次连接,循环式压力开孔起爆装置3通过枪接头6连接一级射孔器,相邻两级射孔器之间依次连接有枪接头6和隔板延时起爆装置13,末级射孔器的尾端连接有枪尾15。

40.所述卡瓦连接器包括连接器上接头16、连接器中接头17、连接器下接头18和卡瓦19,连接器中接头17上部与连接器上接头16固定连接,下部与连接器下接头18固定连接,卡瓦19固定设置在连接器上接头16与连接器中接头17内,连续油管1穿过卡瓦19插入连接器下接头18与连接器下接头18密封配合,连续油管1通过卡瓦19的卡齿固紧。

41.所述连接器中接头17两端均为连接端,连接器中接头17上部与连接器上接头16螺纹连接,下部与连接器下接头18螺纹连接,连接处设置有固定螺钉20,连接器下接头18内壁上设置有与连续油管密封配合的o形密封圈21。

42.所述循环式压力开孔起爆装置包括剪切组件、机械点火头23、起爆器4、起爆装置上接头25、开孔起爆壳体26和起爆装置下接头27,开孔起爆壳体26上部与起爆装置上接头25密封固定连接,下部与起爆装置下接头27密封固定连接,剪切组件设置在起爆装置上接头25与开孔起爆壳体26形成的内腔中,机械点火头23位于剪切组件下方,起爆器4位于机械点火头23下方,起爆器4下方设置传爆管5,传爆管5穿起枪接头6连接到导爆索7,导爆索7与射孔器9的射孔弹8配合引爆射孔器9。

43.所述剪切组件包括芯轴28、剪切套10和剪切销14,芯轴28位于起爆装置上接头25与开孔起爆壳体26形成的内腔中,且与起爆装置上接头25密封配合,芯轴28上设置有用于在芯轴28运动后止退的卡圈,芯轴28内部设置有在点火前沟通油套的流通孔,剪切套10限位在起爆装置上接头25和开孔起爆壳体26连接处形成的环形空间处,剪切销14穿过剪切套10与芯轴28固定连接。

44.所述机械点火头23包括锁体29、锁柱30、套管31和撞击活塞32,锁体29与套管31上端固定连接,套管31下端限位在起爆装置下接头27内且与起爆装置下接头27密封配合,锁柱30通过剪切销与锁体29固定连接,且通过锁柱30外壁和锁体29内壁之间设置的限位销限位,撞击活塞32设置在套管31内与套管31密封配合,撞击活塞32位于起爆器4上方,且通过锁定钢球锁定在锁柱30上。

45.所述隔板延时起爆装置13包括隔板传爆装置11、延时起爆管12和延时起爆壳体33,隔板传爆装置11密封固定设置在延时起爆壳体33内,延时起爆管12固定设置在延时起爆壳体33内且位于隔板传爆装置11下端。

46.所述隔板传爆装置11包括隔板体,隔板体内设置有装有火药的施主端装药孔和受主端装药孔,隔板体内内装有炸药。

47.实施例2下面将结合附图,对本实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

48.一种新型全流程循环式连续油管多级射孔方法,包括如下工艺过程:将多级射孔井下作业系统通过连续油管输送到目的层,在井口加水压,利用压力点火、隔板起爆、延时起爆技术相结合,实现各射孔层段依次点火射孔。点火时,先井口投球,泵球到位,密封循环

孔,加压起爆循环式压力开孔起爆装置,引爆传爆管、导爆索,激发射孔弹实现射孔,同时隔板传爆装置接收爆轰波,传爆点燃延时起爆管,同时隔绝井液确保延时火药稳定燃烧,延时期间,可完成上提管柱等预定操作,连续油管上提到下一射孔目标层位后停车,等待至延时时间结束,再次起爆第二支射孔器。通过一次起爆,依次上提,延时起爆射孔器实现了连续油管多级射孔。作业时循环式压力开孔起爆装置循环孔一直保持打开,全过程沟通管柱内外,可随时进行循环。本系统大幅增加作业安全性,提高施工时效,降低作业成本。

49.如图1所示,全流程循环式连续油管多级射孔方法作业系统包括连续油管1、卡瓦连接器2、循环式压力开孔起爆装置3、隔板延时起爆装置13、射孔器9、枪接头6、枪尾15、起爆器4、传爆管5、导爆索、射孔弹8等零部件。本发明中的射孔器9、枪接头6、枪尾15、起爆器4、传爆管5、导爆索7、射孔弹8与常规作业一致。

50.如图2所示,卡瓦连接器用于连接连续油管与循环式压力开孔起爆装置,包括连接器上接头16、连接器中接头17、连接器下接头18、卡瓦19、o形密封圈21、固定螺钉20。所述连接器中接头17两端均为连接端,连接器中接头17上部与连接器上接头16螺纹连接,下部与连接器下接头18螺纹连接,连接处设置有固定螺钉20。所述卡瓦19设置在连接器上接头16与连接器中接头17内。所述连续油管1穿过卡瓦19插入连接器下接头18,依靠卡瓦19的卡齿固紧,o形密封圈密封。

51.如图3所示,循环式压力开孔起爆装置3用于系统点火与井液循环,包括剪切组件、安全机械点火头23、起爆器4,还包括起爆装置上接头25、开孔起爆壳体26、起爆装置下接头27、螺塞24、o形密封圈、螺钉。开孔起爆壳体26上部与起爆装置上接头25螺纹连接,下部与起爆装置下接头27螺纹连接。连接处设置有固定螺钉,连接端上设置有o形密封圈。剪切组件安装在起爆装置上接头25与开孔起爆壳体26内。安全机械点火头23螺纹连接在起爆装置下接头27内,连接端上设置有密封圈。起爆4器安装在起爆装置下接头27内,依靠螺塞24、o形密封圈固定。

52.如图3所示,循环式压力开孔起爆装置下井时油套联通,起爆时井口投球,泵球到位,密封循环孔,加压剪断剪切销,释放芯轴28,芯轴28运动,撞击锁柱30,解锁撞击活塞32,井下压力推动撞击活塞32下行,撞击引爆起爆器4。芯轴28运动时再次打开流通孔,实现连续油管内与套管沟通,可随时循环冲洗井或使用水力振荡器驱动连续油管上提下放。

53.如图3所示,剪切组件用于在井口加压时剪断剪切销,释放芯轴28,撞击解锁安全机械点火头23以及提供油套沟通的流通孔,保持循环,保证井控安全与避免连续油管下入时自锁。剪切组件包括芯轴28、剪切套10、剪切销14、卡圈、o形密封圈。所述芯轴28内部设置有大面积流通孔,点火前沟通油套,流通孔面积大,用于循环,能有效保证作业安全与避免连续油管下入时自锁。所述芯轴28上设置有o形密封圈,用于保持点火前上接头的流通孔关闭。所述芯轴28上设置有卡圈,用于在芯轴28运动后止退,保证点火后上接头的流通孔打开,沟通油套,用于循环。所述芯轴28、剪切套通过剪切销固定。所述剪切销为高精度剪切销,作业时可根据井口加压压力选择剪切销数量,其具有一定的强度以免在管串震动时损坏,并且能在设计的剪切压力下可靠剪断。

54.如图3所示,安全机械点火头23用于撞击引爆起爆器4,包括锁体29、锁柱30、限位销、剪切销、锁定钢球、套管31、撞击活塞32、o形密封圈。锁柱30依靠剪切销固定在锁体29内,依靠限位销限制锁柱30移动位置。撞击活塞32依靠锁定钢球锁定在锁柱30上,装配在套

管31内,撞击活塞32上设置有o形密封圈。锁体29与套管31螺纹连接。剪切销为高精度剪切销,其具有一定的强度以免在管串震动时损坏,并且能在撞击下可靠剪断。

55.如图3所示,安全机械点火头23工作时锁体29接受芯轴28撞击作用向右运动,剪断剪切销,释放钢球22,解锁撞击活塞32,撞击活塞32在井液压力作用下撞击引爆起爆器4。

56.如图4所示,隔板延时起爆装置13用于延时引爆下一级射孔器,包括隔板传爆装置11、延时起爆管12、延时起爆壳体33、螺塞24。隔板传爆装置11螺纹连接在延时起爆壳体33内,连接端上设置有密封圈,延时起爆管12装配在延时起爆壳体33内,依靠螺塞24固定。

57.如图4所示,作业时,隔板延时起爆装置13装在上、下两级射孔器之间,上一级射孔器尾部导爆索、传爆管引爆隔板延时起爆装置内部的隔板传爆装置,爆轰转燃烧引燃延时起爆管,进入延时阶段。延时期间,可完成上提管柱等预定操作,至延时时间结束,延时起爆管引爆下一级射孔器。

58.如图4所示,隔板传爆装置11包括隔板体,隔板体内设置有装有火药的施主端装药孔和受主端装药孔,内装炸药,能接收传爆管爆轰点燃延时起爆管。同时隔绝井液确保延时火药稳定燃烧。

59.如图1所示,起爆器、传爆管、导爆索、射孔弹为高耐温火工品,耐温160℃/48h 、230℃/48h,输出爆轰能量高,可靠性高,可根据作业需要选择。

60.本发明工作原理为:连续油管分簇射孔系统的井下作业管柱通过连续油管输送到目的层,在井口加水压,利用压力点火、隔板起爆、延时起爆技术相结合,实现各射孔层段依次点火射孔。点火时,先井口投球,泵球到位,密封循环孔,再加压起爆循环式压力开孔起爆装置,引爆传爆管、导爆索,激发射孔弹实现射孔,同时隔板传爆装置接收爆轰波,传爆点燃延时起爆管,同时隔绝井液确保延时火药稳定燃烧,延时期间,可完成上提管柱等预定操作,连续油管上提到下一射孔目标层位后停车,等待至延时时间结束,再次起爆第二支射孔器。通过一次起爆,依次上提,延时起爆射孔器实现了连续油管分簇射孔,同时全程流通孔打开,可随时循环。作业系统保证作业管柱起下安全、大幅提高施工时效,降低作业成本。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。