一种破碎岩体中tbm掘进应急支护方法

技术领域

1.本发明涉及一种隧道内应急支护方法,特别是一种破碎岩体中tbm掘进应急支护方法。

背景技术:

2.目前,利用敞开式tbm进行隧道(洞)开挖时,一旦遇到高地应力、围岩破碎、围岩收敛程度高、收敛速度快、岩石强度较低等不良地质条件时,容易造成tbm卡机,严重影响tbm施工效率,延误工期,造成资源极大浪费。

3.在cn111197491a中公开了名称为“一种裂隙岩体巨型跨度洞室支护结构及其施工方法”的发明专利申请,其中,支护结构包括:洞室表面柔性支护结构,设置在开挖面的拱部及边墙,包括钢纤维混凝土和钢筋网;岩体自承载拱结构,设置在洞室的拱部及边墙,包括普通砂浆锚杆、涨壳式预应力注浆锚杆和岩体;锁脚预应力锚索,设置在洞室拱脚部位;块体加固预应力锚索,设置在洞室不稳定块体范围内;以及树脂锚杆,设置在开挖后变形突变区域。

4.在cn113090284a中公开了名称为“一种用于地下矿山松软破碎岩体的巷道支护方法”的发明专利申请,它适用于岩体弱风化、锤子敲击声哑、岩体强度值≤10mpa的巷道支护工程,超前支护锚杆沿巷道拱部布置,同时不同循环进尺施工的管缝式锚杆相互重叠,这样对松软岩体的支护效果更好,其中初始巷道设计巷道断面为三心拱、反底拱形式,接着进行锚杆超前支护,即超前支护锚杆中的管缝式锚杆插入巷道顶板拱部,插入巷道顶板1.5m,外露1m,每个循环进尺不超过1m,外露部分保护人员在其下方安全作业,然后进行锚网喷注初次支护,初次支护与二次支护间隔50~80m,整个完整的支护方法可实现金属矿山井巷工程支护永久稳固性。

5.上述专利申请中,虽然均能进行支护,但是,上述的支护方法均未依托于tbm进行破碎岩体的支护,导致施工效率不高,而且施工工序复杂,成本较高。

技术实现要素:

6.本发明的目的就是提供能实现快速应急支护,解决支护时间长、工作量大的破碎岩体中tbm掘进应急支护方法。

7.本发明的目的是通过这样的技术方案实现的,1.一种破碎岩体中tbm掘进应急支护方法,其特征是,在所述方法包括如下步骤:1)在围岩破碎处安装钢筋排;2)在围岩相对完整位置打设系统锚杆和锁脚锚杆,并挂设钢筋网;3)拼立钢拱架;4)破碎区域进行超前应急喷混;拱顶塌腔位置预留注浆管,回灌混凝土,掘进至后配套时灌注双液浆;5)遇大面积塌方或松散体时,进行施作前置式超前管棚。

8.其中,在所述步骤4)中,当拱腰位置撑力不足时,进行封堵模板灌注混凝土;松散位置预留自进式锚杆,进行注浆。

9.进一步,在所述步骤1)中,在围岩破碎区域拉出tbm护盾内的由螺纹钢构成的钢筋

排a;当渣量较大或渣石颗粒较小时,采用螺纹钢和钢板焊接而成的钢筋排b。

10.进一步,在所述步骤2)中,在围岩相对较完整位置使用tbm自带的锚杆钻机按设计要求打设系统锚杆和锁脚锚杆,人工安装钢筋网。

11.进一步,在所述步骤3)中,使用tbm自带的拱架安装器拼立钢拱架,所述钢拱架间距0.9m,钢拱架顶紧钢筋网和钢筋排a或钢筋排b至洞壁。

12.进一步,在所述步骤4)中,在tbm主梁位置安装多功能齿圈,安装超前应急喷混小车和喷头,连接喷锚管路,对破碎区域进行超前喷混射混凝土封闭围岩;拱顶塌腔处预留注浆管,超前喷射混凝土后,使用喷锚管路和预留注浆管对空腔回灌混凝土,做好位置标记,待掘进至后配套时灌注双液浆。

13.进一步描述,在所述步骤4)中,当拱腰位置不能提供足够的支撑力时,对拱腰位置封堵模板回灌混凝土,当混凝土强度不能承受撑靴踩压时,提高混凝土强度,回灌c40纳米纤维混凝土,以满足撑靴踩压强度;松散体处预留φ25mm自进式锚杆,超前喷射混凝土后注水泥浆或hc浆;护盾上方围岩松散、掌子面及其拱顶软弱塌方时,在护盾上方打设φ25mm中空锚杆、掌子面打设φ25mm玻璃纤维锚杆,灌注树脂类双液浆固结进行局部化灌固结,在拱顶和掌子面形成止浆墙和固结壳体,防止松散体掉落拱底。

14.其中,在所述步骤5)中,围岩大面积塌方和松散体时,在多功能齿圈上安装超前管棚钻机小车和超前管棚钻机,利用超前管棚钻机和tbm新型护盾的预留导向孔施作前置式超前管棚,恢复tbm掘进施工。

15.由于采用了上述技术方案,本发明具有施工便捷、工艺简单的优点,采用它最大程度上实现围岩及早封闭和超前应急支护,保障tbm快速、安全通过破碎岩体,有效解决卡机、支护量大、工期长等问题,提高施工效率和安全性,节约成本。

附图说明

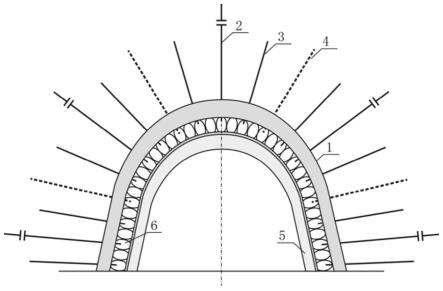

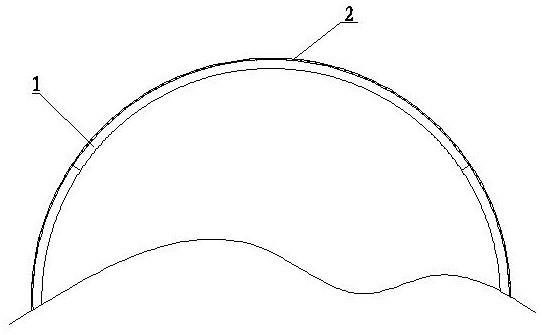

16.本发明的附图说明如下:图1为本发明的钢筋排布设示意图;图2为本发明的新型钢筋排布设图;图3为本发明的新型钢筋排结构示意图;图4为本发明的超前应急喷混示意图;图5为本发明的拱腰撑靴位置封模回灌混凝土示意图;图6为本发明的打设中空锚杆和玻璃纤维锚杆示意图;图7为本发明的护盾及掌子面固结示意图;图8为本发明的预留导向孔示意图;图9为本发明的施作超前管棚示意图。

具体实施方式

17.下面结合附图对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或替代,仍属于本发明权利要求所要求保护的范围。

18.实施例1:如图1至9所示,一种破碎岩体中tbm掘进应急支护方法,在所述方法包括

如下步骤:1)在围岩破碎处安装钢筋排2;2)在围岩相对完整位置打设系统锚杆和锁脚锚杆,并挂设钢筋网;3)拼立钢拱架;4)破碎区域进行超前应急喷混;拱顶塌腔位置预留注浆管,回灌混凝土12,掘进至后配套时灌注双液浆;5)遇大面积塌方或松散体时,进行施作前置式超前管棚20。

19.其中,在所述步骤4)中,当拱腰位置撑力不足时,进行封堵模板11灌注混凝土12;松散位置预留自进式锚杆,进行注浆。

20.进一步描述,在所述步骤1)中,在围岩破碎区域拉出tbm护盾1内的由螺纹钢4构成的钢筋排a2;当渣量较大或渣石颗粒较小时,采用螺纹钢4和钢板5焊接而成的钢筋排b3。

21.进一步描述,在所述步骤2)中,在围岩相对较完整位置使用tbm自带的锚杆钻机按设计要求打设系统锚杆和锁脚锚杆,人工安装钢筋网。

22.其中,在所述步骤3)中,使用tbm自带的拱架安装器拼立钢拱架,所述钢拱架间距0.9m,钢拱架顶紧钢筋网和钢筋排a2或钢筋排b3至洞壁。

23.进一步描述,在所述步骤4)中,在tbm主梁6位置安装多功能齿圈7,安装超前应急喷混小车8和喷头9,连接喷锚管路,对破碎区域进行超前喷混射混凝土封闭围岩;拱顶塌腔处预留注浆管,超前喷射混凝土后,使用喷锚管路和预留注浆管对空腔回灌混凝土,做好位置标记,待掘进至后配套时灌注双液浆。

24.进一步描述,在所述步骤4)中,当拱腰位置不能提供足够的支撑力时,对拱腰位置封堵模板11回灌混凝土2,当混凝土2强度不能承受撑靴踩压时,提高混凝土强度,回灌c40纳米纤维混凝土,以满足撑靴踩压强度;松散体处预留φ25mm自进式锚杆,超前喷射混凝土后注水泥浆或hc浆;护盾1上方围岩松散、掌子面及其拱顶软弱塌方时,在护盾1上方打设φ25mm中空锚杆13、掌子面打设φ25mm玻璃纤维锚杆14,灌注树脂类双液浆固结进行局部化灌固结,在拱顶和掌子面形成止浆墙15和固结壳体,防止松散体16掉落拱底。

25.其中,在所述步骤5)中,围岩大面积塌方和松散体时,在多功能齿圈7上安装超前管棚钻机小车17和超前管棚钻机18,利用超前管棚钻机18和tbm新型护盾1的预留导向孔19施作前置式超前管棚20,恢复tbm掘进施工。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。