1.本发明涉及混凝土施工技术领域,尤其涉及一种地下车道与综合管廊连接处的底板混凝土施工方法。

背景技术:

2.综合管廊是地下城市管道综合走廊,即在城市地下建造一个隧道空间,将电力、通信、燃气、供热、给排水等各种工程管线集于一体,设有专门的检修口、吊装口和监测系统,实施统一规划、统一设计、统一建设和管理,是保障城市运行的重要基础设施。

3.在进行地下车道建设时,地下车道与综合管廊连接处的底板混凝土施工质量至关重要。但在现有施工方法中,混凝土凝固后,由于应力集中等原因极易产生沉缩裂缝,且混凝土凝固后的密实度不够,均匀性较差。底板混凝土的施工质量严重影响了地下车道与综合管廊连接处的施工质量,因此,亟需一种新的地下车道与综合管廊连接处的底板混凝土施工方法,来解决现有方法中的弊端。

技术实现要素:

4.有鉴于此,本发明的目的在于提出一种地下车道与综合管廊连接处的底板混凝土施工方法,以解决上述问题。

5.基于上述目的,本发明提供了一种地下车道与综合管廊连接处的底板混凝土施工方法,按照以下步骤进行:s1、清理基坑中模板上的杂物和积水,并使用橡胶密封条将模板上的缝隙填塞严密。

6.s2、在底板上的地下车道与综合管廊连接处设置变形缝,在变形缝处分别设置止水带和膨胀加宽带。

7.s3、采用斜面分层浇筑法在底板上浇筑混凝土,并采用二次振捣法对混凝土进行振捣。

8.s4、混凝土浇筑至标高后,在混凝土终凝前,使用抹光机对混凝土表面进行反复抹压。

9.s5、对混凝土进行保温保湿养护,完成底板混凝土施工。

10.与现有技术相比,本发明的有益效果在于:本方法采用斜面分层浇筑法结合二次振捣法的方式进行混凝土的浇筑,避免施工冷缝的形成,且二次振捣法保证了混凝土的均匀性和密实性。在变形缝处设置膨胀加宽带,减少混凝土收缩,防止混凝土开裂。在混凝土终凝前,使用抹光机对混凝土表面进行反复抹压,防止由于应力集中而导致沉缩裂缝的出现。并在混凝土凝固后,对混凝土进行养护,确保混凝土的成型质量。本方法有效解决了传统方式中存在的弊端,提高底板混凝土质量,进而保证综合管廊与地下车道连接处的施工质量。

11.进一步地,本方法还包括:在基坑的一侧设置集水坑;将混凝土中的游离水引至集

水坑内;通过潜水泵将基坑内的游离水排出至基坑外。

12.进一步地,s3中斜面分层浇筑法中的坡度设置为1:7~8。

13.进一步地,s3中斜面分层浇筑法中每层混凝土厚度设置为50cm。

14.进一步地,在混凝土浇筑下料时,保持中间的混凝土高于四周边缘的混凝土;这样经振捣后,混凝土的泌水现象得到克服。

15.进一步地,s3中采用二次振捣法对混凝土进行振捣时,振捣点呈梅花形或行列式分布。

16.进一步地,s5的具体步骤包括:在混凝土表面涂刷污水养生液;在混凝土上表面覆盖塑料膜和麻袋,对混凝土养护14天。

附图说明

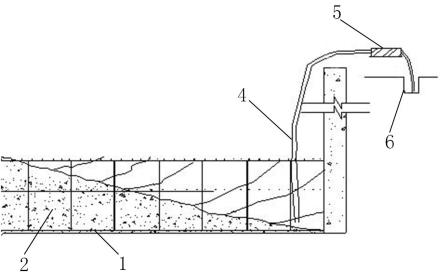

17.图1为本发明实施例提供的地下车道与综合管廊连接处的底板混凝土施工方法的斜面分层浇筑法示意图;图2为本发明实施例提供的地下车道与综合管廊连接处的底板混凝土施工方法的振捣点梅花形分布示意图;图3为本发明实施例提供的地下车道与综合管廊连接处的底板混凝土施工方法的振捣点行列式分布示意图;图4为本发明实施例提供的地下车道与综合管廊连接处的底板混凝土施工方法的排水示意图。

18.图中标记为:1、底板;2、混凝土;3、振捣点;4、排水软管;5、抽水泵;6、排水沟。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

20.本发明提出的一种地下车道与综合管廊连接处的底板混凝土施工方法,按照以下步骤进行:s1、对基坑中模板进行检查,清理模板上的杂物和积水,并使用橡胶密封条将模板上的缝隙填塞严密。

21.s2、在底板1上的地下车道与综合管廊连接处设置变形缝,在变形缝处分别设置止水带和膨胀加宽带,用于减少混凝土2收缩,防止混凝土2开裂。

22.s3、严格保证混凝土2的质量,对使用的混凝土2进行塌落度检测,将混凝土2塌落度控制在180mm左右。采用斜面分层浇筑法在底板1上浇筑混凝土2,根据混凝土2的流淌,坡度按1:7~8控制。如图1所示,浇筑工作由下层端部开始逐渐上移,循环推进,每层厚度50cm,通过标尺杆进行控制。浇筑时,采取二次振捣法对混凝土2进行振捣,要在下一层混凝土2初凝之前浇捣上一层混凝土2并插入下层混凝土25cm,以避免上下层混凝土2之间产生冷缝,同时保持良好接槎,提高混凝土2的密实度。按450mm间距呈梅花形或400mm间距行列式布置振捣点3,如图2和图3所示。在混凝土2振动时,振动棒要快插慢拔,保证混凝土2具有足够的密实度。由于泵送砼表面水泥浆较厚,浇筑后须在砼初凝前用刮尺抹面和木抹子打平,可使上部骨料均匀沉降,以提高表面密实度,减少塑性收缩变形,控制砼表面龟裂,也可减少砼

表面水分蒸发,闭合收水裂缝,促进砼养护。

23.s4、混凝土2浇筑至标高后,在混凝土2终凝前,使用抹光机对混凝土2表面进行反复抹压,防止由于应力集中而导致的沉缩裂缝的出现。在终凝前再搓压三遍,最后一遍抹压要掌握好时间,以终凝前为准,终凝时间可用手压法把握,考虑管廊底板1上步道的设置,最后一遍抹压后进行拉毛处理。

24.s5、在浇筑完毕后的12h内对混凝土2进行保温保湿养护,在混凝土2表面涂刷污水养生液。之后在混凝土2上表面覆盖塑料膜和麻袋,浇水进行养护,浇水次数应能保证混凝土2处于湿润状态,且混凝土2养护用水应与拌制用水相同,对混凝土2养护14天。同时实时监测混凝土2硬化过程中的温度、温差、应力变化,当混凝土2内外温差超过25℃及时加盖保温层。混凝土2强度达到1.2n/mm

²

前,不得在其上踏踩或安装模板及支架。

25.同时,底板1大流动性砼在浇筑和振捣过程中,必然会有游离水析出并顺砼坡面下流至坑底,大体积砼浇筑产生的泌水、浮浆比一般结构部位砼严重,为保证砼质量,采取以下措施:首先,底板1砼浇筑过程中由一次到顶斜向分层,砼浇筑统一由一侧向另一侧进行,以保证砼泌水、浮浆流向一致,便于砼浇筑过程中有组织地抽排。浇筑前,预先准备足够的抽水泵5及配套的排水软管4,如图4所示,在浇筑过程中,置于泌水流向位置抽排,大量泌水时使用功率为3~4kw的潜水泵抽排,小量泌水采用小功率软轴泵进行抽排,浇筑过程中若遇到下雨天气视现场情况增加排水泵,将水排至基坑外的排水沟6内。浇筑前,预先准备足够的污水泵及配套的排水软管4,在浇筑过程中,置于浮浆较多位置及砼表面抽排。

26.其次,在基坑的一侧设置集水坑,通过垫层找坡将混凝土2中的游离水引至集水坑内,再通过潜水泵将基坑内的游离水排出至基坑外。

27.最后,在混凝土2浇筑下料时,保持中间的混凝土2高于四周边缘的混凝土2,这样经振捣后,混凝土2的泌水现象得到克服。当表面泌水消去后,用木抹子压一道,减少混凝土2沉陷时出现沿钢筋的表面裂纹。

28.因此,本方法采用斜面分层浇筑法结合二次振捣法的方式进行混凝土2的浇筑,避免施工冷缝的形成,且二次振捣法保证了混凝土2的均匀性和密实性。在混凝土2终凝前,使用抹光机对混凝土2表面进行反复抹压,防止由于应力集中而导致沉缩裂缝的出现。并在混凝土2凝固后,对混凝土2进行养护,确保混凝土2的成型质量。本方法有效解决了传统方式中存在的弊端,提高底板1混凝土2质量,进而保证综合管廊的质量。

29.本发明的实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本发明的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。