1.本发明涉及旋流井的施工技术领域,具体是一种桩墙合一的旋流井施工方法。

背景技术:

2.通常,旋流井的施工方法按照施工的顺序可分为顺作与逆作两种施工方法,具体又分为止水帷幕逆做法,挡水墙施工法,沉井式逆作法,围护桩逆作法,大开挖正做法等等。然而,前述的这些做法,存在着施工成本高、占用场地大等问题,而这些因素,导致常规的旋流井作业方法不适用于场地小、地质条件并不出众的场合。

技术实现要素:

3.本发明的目的在于克服上述缺陷,提出一种集合啦止水帷幕及围护桩两种方法的优点,能够适用于施工场地较小,地下地质条件较好的中型沉井结构施工的方法。

4.为了达到上述目的,本发明是这样实现的:一种桩墙合一的旋流井施工方法,包括步骤1、降水井施工:根据地勘报告地下水位情况计算,旋流井周围均布降水井,降水井采用无砂砼管井;步骤2、围护桩施工:旋流井四周环绕布置灌注桩,为保证成桩质量,桩间间隔布置,灌注桩施工要严格控制桩垂直度及成桩质量;步骤3、围护桩破凿:围护桩破凿桩头并清理;凿桩头时,用人工破桩的方法将含有泥浆的混凝土以及混凝土浮浆全部凿除,保证灌注桩的完整性,凿好的桩头必须平整,在凿桩头时,注意保护好接桩钢筋,不得对其造成损伤;凿桩头时,不得使桩头混凝土面出现裂缝,所有松动的混凝土清除干净;步骤4、冠梁及排水沟施工:冠梁顶部标高为

±

0.000m,2.0m x5.0m环梁采用大开挖的方式进行施工,环梁位置土方开挖至2.0m,放坡比例为1:1,环梁与池壁连接位置预留出池壁墙板插筋,环梁上部与顶板连接预留出顶板插筋,同时四周

±

0.000m位置设置环形暗排集水沟,将雨水及旋流井后续施工积水排出;步骤5、桩间防水:旋流井内部采用挖机进行土方开挖,每层开挖深度不超过2.5m,50吨吊车站在井壁边环梁上吊装内部土方,开挖完成后为保证桩受力整体性及桩间防水,进行灌注桩外表面混凝土破凿,破凿采用人工进行,破凿完成后桩间进行植筋连接,随后桩间喷射c20防水混凝土,混凝土防水等级根据开挖深度土质渗透性选择,基坑每开挖一层土,立即进行桩间浇筑,浇筑至池壁外径位置;步骤6、围护桩植筋:φ28的钢筋植入灌注桩500mm,钢筋与墙板钢筋的锚固长度满足35d,竖向间距为1.2m,环向间距为0.6m;步骤7、池壁结构施工:桩间防水及植筋完成后,-32.3m至-2.0m的筒壁按每节4.0m向下逆做,施工缝位置根据漩流池壁厚开挖沟槽,留出下节池壁结构钢筋,安装止水钢板,对下节钢筋用防水塑料套管进行保护,完成后填入黄沙压实,作为底部模板及支撑,内部用

满堂脚手架进行支撑,待混凝土强度达到75%方可拆模进行下节土方开挖;步骤8、底板及椎体结构施工:池壁施工至-30.0m时进行2.2m厚底板施工,同时在底板上预留12块稳流板钢筋,底板施工完成后进行椎体素混凝土填充施工,素混凝土高度11.3米,与池壁成45

°

,分5次浇筑完成;步骤9、内部结构及顶板施工:底板施工完成后进行-14.5m至-30.0m稳流板及内筒结构施工,然后施工-7.3m至-14.5m吸水井及内筒结构,接着施工-7.3m梁板及内筒机构,最后施工

±

0.0m顶板;步骤10、旋流井与渣沟接口施工:旋流井结构施工完成后,对-9.8m接口位置进行开挖施工,开挖后进行灌注桩破凿,凿出缺口后将冲渣沟钢筋与池壁及灌注桩的钢筋进行连接加强,保证围护桩与接口的整体性。

5.本发明在原有止水帷幕及围护桩做法上进行了优化改进,克服了大开挖占用场地大,又减少旋流井施工对周边施工的影响,将池壁结构与灌注桩做成一体,可以减少池壁厚度,节约建造成本,又可减少施工维护措施施工周期,使旋流井施工更快速、更安全、更经济。

附图说明

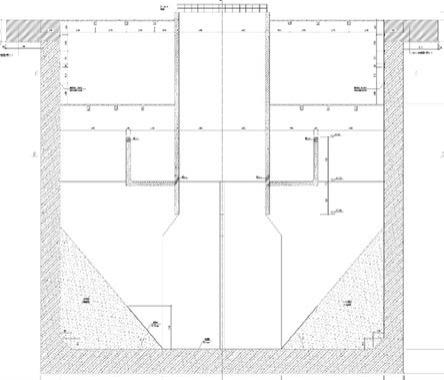

6.图1为本方法施工过程示意图一。

7.图2为本方法施工过程示意图二。

8.图3为本方法施工过程示意图三。

具体实施方式

9.以下通过具体实施例进一步说明本发明。

10.如图1~图3所示,一种桩墙合一的旋流井施工方法,包括:步骤1:降水井施工:漩流井的深度为32.3m,根据地勘报告地下水位情况计算,漩流井周围均布12口降水井,降水井深度为37.0m,降水井采用管径φ400mm的无砂砼管井。

11.步骤2:围护桩施工:漩流井四周布置120根桩径为φ800mm的灌注桩,为保证成桩质量,桩间中心距离900mm,桩长35.0m,灌注桩施工要严格控制桩垂直度及成桩质量,图1为降水井及围护桩布置图。

12.步骤3:围护桩破凿:围护桩破凿桩头并清理;凿桩头时,用人工破桩的方法将含有泥浆的混凝土以及混凝土浮浆全部凿除,保证灌注桩的完整性,凿好的桩头必须平整,在凿桩头时,注意保护好接桩钢筋,不得对其造成损伤;凿桩头时,不得使桩头混凝土面出现裂缝,所有松动的混凝土清除干净。

13.步骤4:冠梁及排水沟施工:冠梁顶部标高为

±

0.000m,2.0m x5.0m环梁采用大开挖的方式进行施工,环梁位置土方开挖至2.0m,放坡比例为1:1,环梁与池壁连接位置预留出池壁墙板插筋,环梁上部与顶板连接预留出顶板插筋,同时四周

±

0.000m位置设置环形暗排集水沟,将雨水及漩流井后续施工积水排出。

14.步骤5:桩间防水:漩流井内部采用挖机进行土方开挖,每层开挖深度不超过2.5m,50吨吊车站在井壁边环梁上吊装内部土方,开挖完成后为保证桩受力整体性及桩间防水,进行灌注桩外表面混凝土破凿,破凿采用人工进行,破凿完成后桩间进行植筋连接,随后桩

间喷射c20防水混凝土,混凝土防水等级根据开挖深度土质渗透性选择,基坑每开挖一层土,立即进行桩间浇筑,浇筑至池壁外径位置。

15.步骤6:围护桩植筋:φ28的钢筋植入灌注桩500mm,钢筋与墙板钢筋的锚固长度满足35d,竖向间距为1.2m,环向间距为0.6m。图2为植筋示意图。

16.步骤7:池壁结构施工:桩间防水及植筋完成后,-32.3m至-2.0m的筒壁按每节4.0m向下逆做,施工缝位置根据漩流池壁厚开挖沟槽,留出下节池壁结构钢筋,安装止水钢板,对下节钢筋用防水塑料套管进行保护,完成后填入黄沙压实,作为底部模板及支撑,内部用满堂脚手架进行支撑,待混凝土强度达到75%方可拆模进行下节土方开挖。

17.步骤8:底板及椎体结构施工:池壁施工至-30.0m时进行2.2m厚底板施工,同时在底板上预留12块稳流板钢筋,底板施工完成后进行椎体素混凝土填充施工,素混凝土高度11.3米,与池壁成45

°

,分5次浇筑完成。

18.步骤9:内部结构及顶板施工:底板施工完成后进行-14.5m至-30.0m稳流板及内筒结构施工,然后施工-7.3m至-14.5m吸水井及内筒结构,接着施工-7.3m梁板及内筒机构,最后施工

±

0.0m顶板。

19.步骤10:漩流井与渣沟接口施工:漩流井结构施工完成后,对-9.8m接口位置进行开挖施工,开挖后进行灌注桩破凿,凿出缺口后将冲渣沟钢筋与池壁及灌注桩的钢筋进行连接加强,保证围护桩与接口的整体性。

20.本发明在原有止水帷幕及围护桩做法上进行了优化改进,优点是克服了大开挖占用场地大,又减少旋流井施工对周边施工的影响,将池壁结构与灌注桩做成一体,可以减少池壁厚度,节约建造成本,又可减少施工维护措施施工周期,使旋流井施工更快速、更安全、更经济。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。