1.本发明涉及汽车制造技术领域,具体涉及一种整车水性低温一体化涂装技术。

背景技术:

2.随着国内汽车市场竞争的日益激烈以及中国对清洁生产的日渐重视,汽车涂装在保证高装饰性、高防腐蚀性能的同时,正朝着采用环保性能良好的材料和工艺方向发展,汽车车身、汽车外装塑料件涂装已经经历了从溶剂型涂料到以水性漆涂料为主的发展历程。

3.现行典型的汽车车身涂装方法主要流程如图1所示,该涂装方法的特点是漆膜外观丰满度好、光泽度高、防腐性能好、耐候性能佳且涂膜性能满足当前最严苛的汽车漆膜标准要求。但因水性中涂、水性色漆以及2k清漆的烘干需在140℃~160℃的高温条件下保持20分钟以上,因而能源消耗依然非常高、不符合当前减污降碳的发展需求。

4.另外,目前典型的汽车外装塑料件涂装方法流程如图2所示,虽也采用了水性漆涂装工艺,而且可以在75℃~85℃保持30分钟的低温烘烤条件下处理,但汽车车身和外装塑料件分别在两个不同的涂装车间进行涂装处理后,再一起送到总装车间进行安装调试,常由于车身与外装塑料件存在材质不同,以及涂装材料、涂装工艺、涂装设备、涂装环境和涂装管理的差异而导致外装塑料件与车身的颜色匹配极不稳定,所以外装塑件涂装颜色需经反复多轮的工艺调试、材料优化后才能与车身涂膜颜色完成匹配,严重延长了汽车的涂装周期。

技术实现要素:

5.为了解决现有涂装技术外装塑料件与车身颜色一致性差的问题,本发明提出了一种高性能型整车水性低温一体化涂装方法。

6.本发明的技术方案如下:

7.一种整车水性低温一体化涂装方法,包括以下步骤:

8.s1、将带底漆的外装塑料件装配到汽车车身上,并对整车表面进行擦净;

9.s2、低温一体化专用水性中涂喷涂;

10.s3、闪干流平处理;

11.s4、低温一体化专用水性色漆喷涂;

12.s5、闪干流平处理后预烘烤,然后冷却至特定温度以下;

13.s6、低温一体化专用2k清漆喷涂;

14.s7、闪干流平处理;

15.s8、烘干。

16.优选地,步骤s2中所述低温一体化专用水性中涂喷涂采用自动静电旋杯,喷涂过程中保持环境温度为21℃-25℃,环境相对湿度为60%-70%,喷房风速为0.2m/s-0.3m/s,油漆ph值为8.4-8.6,油漆温度为22℃-24℃,吐出量为150cc/min-300cc/min,旋杯转速为30000rpm-50000rpm,喷幅为30cm-40cm,涂装距离为26cm-30cm,涂装重合率为66%-75%,

喷涂压力为0.45mpa-0.55mpa,施工粘度为100mpa

·

s-300mpa

·

s,中涂层干膜厚为15μm-30μm。

17.优选地,步骤s2中所述低温一体化专用水性中涂喷涂的油漆温度为23℃,施工粘度为220mpa

·

s,中涂层干膜厚为15μm-20μm。

18.优选地,步骤s3和步骤s7中所述闪干处理的处理时间为5min-12min。

19.优选地,步骤s4中所述低温一体化专用水性色漆喷涂采用自动静电旋杯分两次进行,每次喷涂时,保持环境温度为21℃-25℃,环境相对湿度为60%-70%,喷房风速为0.2m/s-0.3m/s,油漆温度21℃-25℃,吐出量150cc/min-300cc/min,旋杯转速30000rpm-50000rpm,喷幅30cm-40cm,涂装距离25cm-30cm,涂装重合率66%-75%,喷涂压力0.45mpa-0.55mpa,施工粘度550mpa

·

s-650mpa

·

s,色漆层干膜厚为10μm-20μm。

20.优选地,步骤s4中所述低温一体化专用水性色漆喷涂的油漆温度为23℃,施工粘度为600mpa

·

s,色漆层干膜厚为10μm-16μm。

21.优选地,步骤s5中所述闪干流平处理为在温度23℃、相对湿度65%、风速0.3m/s且直径≥5μm的颗粒为0个的环境下保持流平2min;所述预烘烤的温度为70℃-80℃,烘烤时间为3min-8min,预烘干后色漆脱水率为85%以上;所述特定温度为35℃。

22.优选地,步骤s6中所述低温一体化专用2k清漆喷涂采用自动静电旋杯,环境温度为21℃-25℃,相对湿度为60%-70%,风速为0.2m/s-0.3m/s,油漆温度为21℃-25℃,吐出量为150cc/min-300cc/min,旋杯转速为30000rpm-50000rpm,喷幅为30cm-40cm,涂装距离为25cm-30cm,涂装重合率为66%-75%,喷涂压力为0.45mpa-0.55mpa,施工粘度为21s-26s,专用2k清漆涂层干膜厚控制在35μm-55μm。

23.优选地,步骤s6中所述油漆温度为23℃,所述施工粘度为23s,清漆层干膜厚为40μm-45μm。

24.优选地,步骤s8中所述烘干为在85℃-100℃下保持30min-45min。

25.与现有技术相比,本发明解决了外装塑料件色差匹配周期长,色差不稳定、颜色一致性不好的汽车漆面视觉效果,具体有益效果为:

26.1.本发明在确保整车漆膜涂层附着力、抗石击、冲击强度、硬度等机械性能,耐汽油、耐机油等耐车用化学品性,耐湿性、耐温变、耐水性、人工老化等耐久性能满足当前汽车涂层技术标准的前提下对汽车整车漆面颜色一致性起到非常大的提升作用;

27.2.本发明通过提前把外装塑料件安装到汽车车身上,在同一个涂装车间里采用同种专用涂料、工艺、装备进行整车涂装,涂装速度快、效率高、能耗低、颜色匹配周期短且整车整体颜色一致性好,适合于大规模流水线涂装生产制造,彻底解决外装塑料件与车身颜色一致性差的行业难题,满足汽车涂装节能减排、清洁生产、持续减污降碳的行业发展趋势。

附图说明

28.图1为背景技术中所述现行汽车车身涂装方法流程示意图;

29.图2为背景技术中所述现行汽车外装塑料件涂装方法流程示意图;

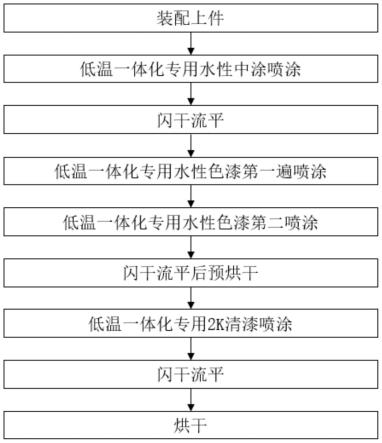

30.图3为实施例1所述整车水性低温一体化涂装方法流程示意图;

31.图4为所述低温一体化专用水性中涂温度-粘度关系曲线;

32.图5为所述低温一体化专用水性色漆温度-粘度关系曲线;

33.图6为所述低温一体化专用2k清漆温度-粘度关系曲线;

34.图7为所述低温一体化专用2k清漆最佳烘烤区示意图。

具体实施方式

35.为使本发明的技术方案更加清楚,下面将结合本发明的说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,需要说明的是,以下实施例仅用于更好地理解本发明的技术方案,而不应理解为对本发明的限制。

36.实施例1.

37.一种整车水性低温一体化涂装方法,如图3所示,包括以下步骤:

38.s1、将带底漆的外装塑料件装配到汽车车身上,并对整车表面进行擦净;

39.s2、低温一体化专用水性中涂喷涂;

40.s3、闪干流平处理;

41.s4、低温一体化专用水性色漆喷涂;

42.s5、闪干流平处理后预烘烤,然后冷却至特定温度以下;

43.s6、低温一体化专用2k清漆喷涂;

44.s7、闪干流平处理;

45.s8、烘干。

46.本实施例通过提前把外装塑料件安装到汽车车身上,包括带塑料底漆的前保险杠、后保险杠、外后视镜壳体、油箱口盖、扰流板、门把手、鲨鱼鳍、雷达等外装塑料件安装到pvc胶处理好的汽车车身上形成整车,在同一个涂装车间里采用同种专用涂料、工艺和装备进行整车涂装,涂装速度快、效率高、能耗低、颜色匹配周期短且整车整体颜色一致性好,适合于大规模流水线涂装生产制造,彻底解决外装塑料件与车身颜色一致性差的行业难题,满足汽车涂装节能减排、清洁生产、持续减污降碳的行业发展趋势。

47.实施例2.

48.本实施例为对实施例1的进一步举例说明,步骤s2中所述低温一体化专用水性中涂喷涂采用自动静电旋杯,喷涂过程中保持环境温度为21℃-25℃,环境相对湿度为60%-70%,喷房风速为0.2m/s-0.3m/s,油漆ph值为8.4-8.6,油漆温度为22℃-24℃,吐出量为150cc/min-300cc/min,旋杯转速为30000rpm-50000rpm,喷幅为30cm-40cm,涂装距离为26cm-30cm,涂装重合率为66%-75%,喷涂压力为0.45mpa-0.55mpa,施工粘度为100mpa

·

s-300mpa

·

s,中涂层干膜厚为15μm-30μm。

49.为保证整车颜色外观效果,本实施例水性色漆喷涂采用自动静电旋杯涂装,专用水性中涂温度-粘度关系曲线如图4所示,本实施例设定的技术参数可以保证涂装性能,满足当前汽车涂层技术标准。

50.实施例3.

51.本实施例为对实施例1的进一步举例说明,步骤s2中所述低温一体化专用水性中涂喷涂的油漆温度为23℃,施工粘度为220mpa

·

s,中涂层干膜厚为15μm-20μm。

52.实施例4.

53.本实施例为对实施例1的进一步举例说明,步骤s3和步骤s7中所述闪干处理的处

理时间为5min-12min。

54.实施例5.

55.本实施例为对实施例1的进一步举例说明,步骤s4中所述低温一体化专用水性色漆喷涂采用自动静电旋杯分两次进行,每次喷涂时,保持环境温度为21℃-25℃,环境相对湿度为60%-70%,喷房风速为0.2m/s-0.3m/s,油漆温度21℃-25℃,吐出量150cc/min-300cc/min,旋杯转速30000rpm-50000rpm,喷幅30cm-40cm,涂装距离25cm-30cm,涂装重合率66%-75%,喷涂压力0.45mpa-0.55mpa,施工粘度550mpa

·

s-650mpa

·

s,色漆层干膜厚为10μm-20μm。

56.实施例6.

57.本实施例为对实施例1的进一步举例说明,专用水性色漆温度-粘度关系曲线如图5所示,步骤s4中所述低温一体化专用水性色漆喷涂的油漆温度为23℃,施工粘度为600mpa

·

s,色漆层干膜厚为10μm-16μm。

58.实施例7.

59.本实施例为对实施例1的进一步举例说明,步骤s5中所述闪干流平处理为在温度23℃、相对湿度65%、风速0.3m/s且直径≥5μm的颗粒为0个的环境下保持流平2min;所述预烘烤的温度为70℃-80℃,烘烤时间为3min-8min,预烘干后色漆脱水率为85%以上;所述特定温度为35℃。

60.实施例8.

61.本实施例为对实施例1的进一步举例说明,步骤s6中所述低温一体化专用2k清漆喷涂采用自动静电旋杯,环境温度为21℃-25℃,相对湿度为60%-70%,风速为0.2m/s-0.3m/s,油漆温度为21℃-25℃,吐出量为150cc/min-300cc/min,旋杯转速为30000rpm-50000rpm,喷幅为30cm-40cm,涂装距离为25cm-30cm,涂装重合率为66%-75%,喷涂压力为0.45mpa-0.55mpa,施工粘度为21s-26s,专用2k清漆涂层干膜厚控制在35μm-55μm。

62.实施例9.

63.本实施例为对实施例1的进一步举例说明,专用2k清漆温度-粘度关系曲线如图6所示,步骤s6中所述油漆温度为23℃,所述施工粘度为23s,清漆层干膜厚为40μm-45μm。

64.实施例10.

65.本实施例为对实施例1的进一步举例说明,专用2k清漆最佳烘烤区如图7所示,步骤s8中所述烘干为在85℃-100℃下保持30min-45min。

66.实施例11.

67.对以上实施例的方法涂装所得的整车复合涂膜性能进行测试,测试项目和结果如表1所示。

68.表1高性能型整车水性低温一体化涂装涂膜性能

69.70.[0071][0072]

从上表可以看出,整车涂装后的质量领先行业技术标准,可达到国际先进水平,满足当前汽车厂涂装防护标准要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。