1.本发明涉及混氢天然气终端利用技术领域,具体地,涉及一种含氢天然气的分离系统及方法。

背景技术:

2.将氢气并入天然气网络对于吸收大规模可再生能源、缓解电力与天然气的供需矛盾具有举足轻重的作用,将氢气注入现有的天然气电网进行初始或长期储存,随后用于一系列不同的应用。天然气管网混氢输运是一种将电网不能实时平衡的风、光等可再生能源制氢掺混注入天然气管网并向终端用户高效配给的技术,其能充分利用天然气管网的储能能力与动态特性,通过能源在天然气管网空间上的灵活存储与转移缓解时间上的供需矛盾,实现氢气的大规模消纳和长距离运输。

3.针对天然气混气输运的终端利用所存在的问题是如何高效经济的实现氢气和天然气的分离。氢气分离的常规技术是变压吸附技术,变压吸附系统使用在高压下可以吸附非氢气组分的吸附剂材料。在变压吸附系统中,分离和纯化的氢气在高压下输送,而非氢化合物杂质在低压下排出。但是,如果针对的对象气体混合物来自诸如天然气管网的高压流,对气体的压力能损失巨大,则氢气被分离后的气体需要重新被压缩以送回天然气管网。为此,系统中需要两个机械压缩机,第一台压缩机将达到吸附压力以分离氢气,而第二台压缩机用于将天然气压缩回电网。使用变压吸附系统从天然气氢混合物中分离出浓度相对较低的氢气,需要大量的压缩能量和压缩机资金,以便将耗尽的天然气重新注入天然气网,在这种情况下变压吸附技术不具备经济性。

4.同时混氢天然气输运的管道最大混氢量的限制主要来源于管道材料特性的约束,这其中最主要的问题是“氢脆”,限制混氢天然气中氢气浓度可以很好的控制“氢脆”现象,所以管道中的氢气含量较低,一般不超过10%,所以现有常规技术不适宜在长输天然气管道中的氢气天然气分离。因此,亟需提供一种针对低浓度混氢天然气的高效且具有经济效益的氢气分离系统及方法。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的在于提供一种具有良好的氢气回收率、对天然气的压力损失较小、运行和建造成本低的含氢天然气的分离系统及方法。

6.为解决上述问题,本发明的技术方案为:

7.一种含氢天然气的分离系统,包括氢气浓度测量装置、系统转换部件以及第一分离子系统、第二分离子系统、第三分离子系统,通过氢气浓度测量装置判断天然气管道中的氢气浓度,根据天然气管道中不同的氢气浓度系统转换部件控制进行不同的分离子系统,当氢气含量高于10%时,开启所述第一分离子系统,当含氢量处于5%~10%时,开启所述第二分离子系统,当含氢量低于5%时,开启所述第三分离子系统。

8.可选地,所述系统还包括第一控制阀、第二控制阀、第三控制阀、第四控制阀、第五

控制阀和第六控制阀。

9.可选地,所述第一分离子系统、第二分离子系统以及第三分离子系统均包括换热器加热器组件、第一膜组件、变压吸附组件、真空泵组件,通过换热器加热器组件将来自天然气管网中的混氢天然气提高温度到工作温度,将加热后的天然气氢气混合气体进入第一膜组件,通过第一膜组件对初始混氢天然气进行第一段氢气分离,使用变压吸附组件对膜提纯后的气体进行氢气提纯,然后将变压吸附组件提纯后的氢气通过真空泵加压输运走。

10.可选地,所述第一分离子系统通过打开第一控制阀和第六控制阀,关闭第二控制阀、第三控制阀和第五控制阀,被加热后的天然气氢气混合气体进入所述第一膜组件进行膜分离后,所述第一膜组件的渗余气流进入换热器中与来自天然气管道中的混合天然气进行换热;渗透气流进入所述变压吸附组件中进行气体分离。

11.可选地,所述第二分离子系统还包括第二膜组件、第三膜组件和渗透气压缩机,通过打开第二控制阀、第六控制阀,关闭第一控制阀、第三控制阀、第四控制阀和第五控制阀,被加热后的天然气氢气混合气体进入所述第一膜组件进行膜分离后,渗余气流进入所述第二膜组件中,第二膜组件的渗透气流经过渗透气压缩机加压后进入所述第三膜组件,所述第三膜组件的渗余气体回到所述第一膜组件的入口,所述第三膜组件的渗透气体混合第一膜组件的渗透气体进入所述变压吸附组件中进行气体分离,所述第二膜组件的渗余气流进入换热器中与来自天然气管道中的混合天然气进行换热。

12.可选地,所述第三分离子系统还包括第二膜组件、第三膜组件和渗透气压缩机,通过打开第二控制阀、第三控制阀、第五控制阀,关闭第一控制阀、第四控制阀和第六控制阀,被加热后的天然气氢气混合气体进入第一膜组件进行膜分离后,渗余气流进入第二膜组件中,所述第一膜组件的渗透气体进入所述第三膜组件;所述第二膜组件的渗透气流经过所述渗透气压缩机加压后进入第一膜组件的入口,第二膜组件的渗余气体一部分回到第一膜组件的入口;第三膜组件的渗透气体进入变压吸附组件中进行气体分离,第二膜组件的渗余气流进入换热器中与来自天然气管道中的混合天然气进行换热。

13.可选地,所述系统还包括电化学氢气压缩机组件,用于进一步的氢气分离和纯化,分离出氢气和天然气。

14.进一步地,本发明还提供一种含氢天然气的分离方法,包括以下步骤:

15.将天然气管道中的混氢天然气输运至换热器中与经过分离后的气体进行热量交换,并加热至符合要求的工作温度;

16.根据测量获得的氢气浓度,变动控制阀门来开启针对不同氢气浓度的分离子系统;

17.当氢气含量高于10%时,开启第一分离子系统,当含氢量处于5%~10%时,开启第二分离子系统,当含氢量低于5%时,开启第三分离子系统。

18.与现有技术相比,本发明具有以下优点:

19.1、本发明可以根据天然气管道中的氢气含量,针对不同的氢气浓度采用不同的分离子系统,实现更高效的氢气分离和回收。

20.2、本发明可适用于低浓度氢气,本发明可针对低浓度氢气的混氢天然气分离出氢气。

21.3、本发明能够实现高纯度氢气分离,能够实现较高的回收率。

22.4、本发明相比传统的变压吸附分离氢气,避免了天然气的动能损失,极大程度的减小了能量损失。

附图说明

23.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

24.图1为本发明实施例提供的含氢天然气的分离系统框架示意图;

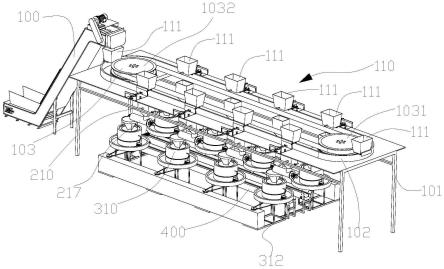

25.图2为本发明实施例提供的含氢天然气的分离系统详细结构示意图;

26.图3为本发明实施例提供的第一分离子系统结构示意图;

27.图4为本发明实施例提供的第二分离子系统结构示意图;

28.图5为本发明实施例提供的第三分离子系统结构示意图;

29.图6为本发明实施例提供的含氢天然气的分离方法的流程框图。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

31.本发明涉及一种基于多种气体分离组件联合使用的自适应混氢天然气氢气分离方法,根据所检测道的长输天然气管道中的混氢天然气的氢气含量,使用不同的气体分离子模式,实现高效经济的氢气分离。具体地,图1为本发明实施例提供的一种含氢天然气的分离系统结构示意图,如图1所示,所述系统包括氢气浓度测量装置、系统转换部件以及第一分离子系统、第二分离子系统、第三分离子系统,通过氢气浓度测量装置判断天然气管道中的氢气浓度,根据天然气管道中不同的氢气浓度系统转换部件控制进行不同的分离子系统,当氢气含量高于10%时,开启所述第一分离子系统,当含氢量处于5%~10%时,开启所述第二分离子系统,当含氢量低于5%时,开启所述第三分离子系统。

32.图2为本发明实施例提供的含氢天然气的分离系统详细结构示意图,如图2所示,来自于天然气管道中的混氢天然气经过天然气压缩机2增加动能后,通过进气闸阀3以及安全闸阀5决定流入流量,接下来通过换热器6和加热器7加热到符合膜分离所需要的温度,由膜组件进行初步的膜分离氢气和天然气,将渗透测过滤后的混合气体输入后续的多级膜组件得到较高纯度的氢气天然气混合物,并辅以循环功能和多级多段膜提高纯度和回收率,流过膜组件的天然气氢气混合物经过换热器后输入电化学氢气压缩机23,用于进一步的氢气分离和纯化,分离出氢气和天然气,剩余天然气气体输回天然气管网。

33.首先通过换热器6和加热器7将来自天然气管网中的混氢天然气提高温度到工作温度,将加热后的天然气氢气混合气体进入膜组件进行膜分离和初步富集,通过多段多级膜分离的逆流膜组件组成来提高膜分离的回收率和纯度,并辅以循环和扫气,经过膜组件分离提纯后的渗透测混合气体进入变压吸附组件18进行提纯分离得到高纯度氢气,并通过真空泵19加压输运走,通过膜分离组件后的含天然气为主成分的气体返回到换热器6中并通过电化学氢气压缩机23中,阴极气体最后回到天然气管道1中,阳极生成的氢气通过真空

泵输运走。本发明以膜组件对初始混氢天然气进行第一段氢气分离,使用变压吸附组件对膜提纯后的气体进行氢气提纯,然后将变压吸附组件提纯后的氢气通过真空泵加压输运走,变压吸附过程的废气则通过压缩机压缩后来到电化学氢气压缩机吸收过滤余氢气后回到天然气管道,实现长输混氢天然气管道内的氢气分离。

34.图3为本发明实施例提供的第一分离子系统结构示意图,如图3所示,所述第一分离子系统包括换热器6、加热器7、第一膜组件8、变压吸附组件18、真空泵19,打开第一控制阀9和第六控制阀16,关闭第二控制阀10、第三控制阀11和第五控制阀15,被加热后的天然气氢气混合气体进入第一膜组件8进行膜分离后,第一膜组件8的渗余气流进入换热器6中与来自天然气管道中的混合天然气进行换热;渗透气流进去到变压吸附组件18中进行气体分离。

35.图4为本发明实施例提供的第二分离子系统结构示意图,如图4所示,所述第二分离子系统包括换热器6、加热器7、第一膜组件8、第二膜组件13、渗透气压缩机14、第三膜组件17、变压吸附组件18、真空泵19,打开第二控制阀10、第六控制阀16,关闭第一控制阀9、第三控制阀11、第四控制阀12和第五控制阀15,被加热后的天然气氢气混合气体进入第一膜组件8进行膜分离后,渗余气流进入第二膜组件13中,第二膜组件13的渗透气流经过渗透气压缩机14加压后来到第三膜组件17,第三膜组件17的渗余气体回到第一膜组件8的入口,第三膜组件17的渗透气体混合第一膜组件8的渗透气体进入变压吸附组件18中进行气体分离,第二膜组件13的渗余气流进入换热器6中与来自天然气管道中的混合天然气进行换热。

36.图5为本发明实施例提供的第三分离子系统结构示意图,如图5所示,所述第三分离子系统包括换热器6、加热器7、第一膜组件8、第二膜组件13、渗透气压缩机14、第三膜组件17、变压吸附组件18、真空泵19,打开第二控制阀10、第三控制阀11、第五控制阀15;关闭第一控制阀9、第四控制阀12和第六控制阀16,被加热后的天然气氢气混合气体进入第一膜组件8进行膜分离后,渗余气流进入第二膜组件13中,第一膜组件8的渗透气体来到第三膜组件17;第二膜组件13的渗透气流经过渗透气压缩机14加压后来到第一膜组件8的入口,第二膜组件13的渗余气体一部分回到第一膜组件8的入口;第三膜组件17的渗透气体进入变压吸附组件18中进行气体分离,第二膜组件13的渗余气流进入换热器6中与来自天然气管道中的混合天然气进行换热。

37.膜组件的渗透气体之后被送入变压吸附组件中,根据我们气流中存在的杂质和进料方向,选择的材料顺序为:硅胶去除重烃以保护其他层,其次是主层中的活性炭去除ch4、co2和c2h6。选择沸石lilsx或5a作为最后一层以去除n2并捕获到达色谱柱出口的任何微量组分,以确保获得高质量的氢气产品,经过不同的工艺过程:吸附、均压降、顺放、逆放、冲洗、均压升、终压升,最后获得纯度较高的氢气。

38.进一步地,如图6所示,本发明还提供一种含氢天然气的分离方法,包括以下步骤:

39.s1:将天然气管道中的混氢天然气输运至换热器中与经过分离后的气体进行热量交换,并加热至符合要求的工作温度;

40.s2:根据测量获得的氢气浓度,变动控制阀门来开启针对不同氢气浓度的分离子系统;

41.s3:当氢气含量高于10%时,开启第一分离子系统,当含氢量处于5%~10%时,开启第二分离子系统,当含氢量低于5%时,开启第三分离子系统。

42.与现有技术相比,本发明具有以下优点:

43.1、本发明可以根据天然气管道中的氢气含量,针对不同的氢气浓度采用不同的分离子系统,实现更高效的氢气分离和回收。

44.2、本发明可适用于低浓度氢气,本发明可针对低浓度氢气的混氢天然气分离出氢气。

45.3、本发明能够实现高纯度氢气分离,能够实现较高的回收率。

46.4、本发明相比传统的变压吸附分离氢气,避免了天然气的动能损失,极大程度的减小了能量损失。

47.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。