1.本发明涉及一种硝酸咪康唑乳膏,具体还涉及该硝酸咪康唑乳膏的制备方法。

背景技术:

2.硝酸咪康唑乳膏,为乳剂型基质的白色或类白色软膏,广谱抗真菌药,其作用机制是抑制真菌细胞膜的合成,以及影响其代谢过程,对皮肤癣菌、念珠菌等有抗菌作用,对某些革兰阳性球菌也有一定疗效。而硝酸咪康唑作为该乳膏剂的主药,属难溶性药物,难溶于有机媒和水。

3.目前有报道将主药与大量甘油混合加热保持至120℃至主药溶解,但此法对温度要求高,导致温度不易控制不适应工业生产、且乳化时间长且成品易析出结晶,且与水相混合时,易出现部分溶解和混悬状态,另有报道以二甲基亚砜溶解主药,此种方法对主药溶解性好,但二甲基亚砜的配伍会改变硝酸咪康挫乳膏药性,对皮肤有刺激,且二甲基亚砜在18.5℃下易析晶,导致硝酸咪康挫乳膏的药物稳定性差。

4.通过聚山梨酯80与硝酸咪康挫进行预混,再于油相和水相混合的方式制备硝酸咪康挫乳膏,但由于传统成分内使用大量甘油,甘油较为粘稠,在混合过程中易形成结块,导致乳膏膏体常见团块、分散不均匀现象,影响乳膏质量。

5.综上所述,需提供一种硝酸咪康唑乳膏及其制备方法,可同时解决乳膏稳定性差、不适工业生产、溶解性不佳、易出现部分溶解和混悬现象、膏体分散不均匀等多种问题,本发明以此作为核心进行研究。

技术实现要素:

6.针对上述问题,本发明第一目的在于提供一种硝酸咪康唑乳膏的配方,解决传统配方甘油粘度过高导致生成团块、分散不均匀、分散时间长等现象。

7.本发明第二目的在于提供一种硝酸咪康唑乳膏的制备方法,以第一目的中的配方作为基础,解决使用该配方并用传统工艺导致的水油分离现象及主药易分散不均现象。

8.本发明第三目的在于提供一种大孔树脂的制备方法,用于解决由硝酸咪康唑前置处理后与乳膏内成分混合导致的乳膏稳定性下降问题。

9.本发明通过以下技术方案来实现上述目的,

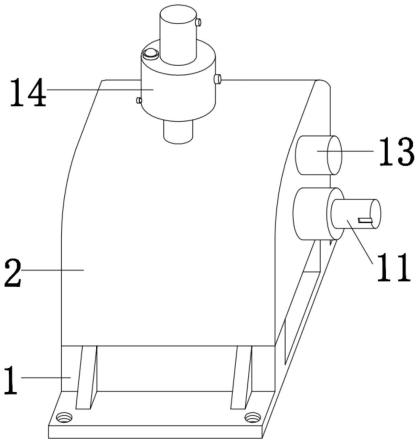

10.一种硝酸咪康唑乳膏,由以下重量份原料制成:2-6份十六十八醇、4-6份蜂蜡、10-30份单双硬脂酸甘油酯、4-6份白凡士林、3-6份轻质液状石蜡、0.1-0.5份羟苯乙酯、0.2-0.8份聚氧乙烯脂肪醇醚、8-12份聚山梨酯80、2-8份硝酸咪康唑、4-8份甘油、150-250份纯化水。

11.本发明还提供了一种硝酸咪康唑乳膏的制备方法,根据上述配方进行制备,该制备方法包括如下步骤:

12.s1.将全量的十六十八醇、蜂蜡、单双硬脂酸甘油酯、白凡士林、羟苯乙酯、聚氧乙烯脂肪醇醚、轻质液状石蜡,加热温度至68

±

3℃停止升温,物料温度升至80-85℃保温搅拌

至完全熔融,过150目筛,得到第一处理物;

13.s2.四分之三量的纯化水和甘油混合加热,加热温度至75

±

3℃停止升温,物料温度至80

±

2℃时投入一半量的聚山梨酯80,物料温度保持为80-85℃搅拌至完全溶解,过150目筛,得到第二处理物;

14.s3.将第一处理物与第二处理物以75-80℃温度保温混合10-15min,得混合物a;

15.s4.取硝酸咪康唑和另一半量的聚山梨酯80混合研磨10-15min,再分散于余量的纯化水中,加热温度至45

±

2℃停止升温,物料温度升至50-55℃保温分散1-3min,过80目筛,得到第三处理物;

16.s5.混合物a冷却至60

±

3℃,第三处理物加热至60

±

2℃后将二者混合,2500r/min转速混合10-15min,保持60

±

3℃以25r/min转速一次均质10-15min,保持同温同速二次均值10-20min,过150目筛、冷却、封装得硝酸咪康唑乳膏。

17.优选的,硝酸咪康唑包括在室温下为固体的水溶性微胶囊壁材,和包封于壁材内的硝酸咪康唑原料;

18.将轻质液状石蜡与硝酸咪康唑原料以重量比1:0.5-1的比例共同研磨10-15min,得第一共混物;

19.以重量比10:1的比例将第一共混物与5%的阿拉伯溶胶水溶液混合均匀,至组织捣碎机中乳化10-20s,得第二共混物;

20.重量比10:1的第二共混物与5%的明胶水溶液混合,以10000-14000r/min转速、温度50-60℃高速分散10-30min,保持转速调节ph值至3.5-4.0,并降温至30-35℃,继续分散至5-10℃,加入20-25%的naoh水溶液,调节ph值至8.0-9.0,继续高速分散20-30min后,静待微囊沉降,抽滤以去离子水清洗2遍,干燥得该硝酸咪康挫。

21.本发明还提供了一种大孔树脂的制备方法,用于处理蜂蜡时使用,该方法包括如下步骤:

22.d1.骨架材料准备,10-20份苯乙烯、二乙苯烯、10-35份液体石蜡、5-8份明胶、200-400份去离子水、2-8份路易斯酸、100-150份3,5-二羟基苯甲酸;

23.d2.骨架材料制备,明胶溶于纯化水中,再加入苯乙烯混合,得a混合物;

24.a混合物保持搅拌状态,二乙苯烯、液体石蜡、路易斯酸、3,5-二羟基苯甲酸混合,得b混合物,向搅拌状态下的a混合物内加入b混合物,共同分散,升温至80-90℃保稳定型冷却至30-50℃,二次升温至85-95℃二次定性,洗涤后干燥得预处理物;

25.预处理物以60-70℃的油溶剂洗涤,再以去离子水洗涤,得骨架材料;

26.d3.大孔树脂制备,以重量比1::005-0.2的比例向骨架材料内滴入18mol/l的硫酸水溶液,80-100℃的反应温度下搅拌反应2-3h,保持搅拌状态升温至110-115℃二次反应1-1.5h,再以大量去离子水清洗至中性,干燥得该大孔树脂。

27.本发明的有益效果在于:

28.(1)本发明以蜂蜡和轻质液状石蜡代替部分甘油成分,降低乳膏粘度,改善硝酸咪康唑乳膏膏体常见的结块、分散不均匀现象,且硝酸咪康唑主药未与甘油预混,以聚山梨酯80和纯化水制备成更易分散的水相而非主药更难分散的油相,且以聚山梨酯80增溶,使得硝酸咪康唑主药更易与乳膏结合,主药在膏体内分散更好。

29.(2)将第一处理物与聚山梨酯80和甘油、纯化水的预混的第二处理物进行一次混

合,均质第一处理物与第二处理物,便于主药与混合物a更好的混合,且严格控制温度,使得第一处理物、第二处理物及主药混合时不易产生水油分离现象,乳膏质量更均衡,可适应工业化生产。

30.(3)本发明在制备软膏时先将十六十八醇(稳定、增稠且与单双硬质甘油酯及聚氧乙烯脂肪醚混合时能够凝胶)、单双硬脂酸甘油酯、聚氧乙烯脂肪醇醚、羟苯乙酯(同时具有抑菌效果)混合,再与蜂蜡、轻质液状石蜡及白凡士林预混时能够更均质乳状物,乳化效果更好,膏体更均匀,同时能抑制真菌生成保证乳膏稳定性。

31.(4)但由于单纯以聚山梨酯80与硝酸咪康挫主药预混,硝酸咪康唑溶解性仍然不佳,仍会出现乳膏内主药分散不均或结晶现象,因此,将硝酸咪康唑主药与轻质液状石蜡预先研磨,进一步对主药增溶,再以明胶-阿拉伯水溶胶共同制备成水溶性微胶囊,使硝酸咪康唑主药在微胶囊内进行均质,再与聚山梨酯80和纯化水共融,分散效果和溶解性均佳,主药不易团聚,更适于工业生产。

32.(6)由于将硝酸咪康唑制备成微球,引入了明胶、阿拉伯溶胶成分,导致膏体变粘稠,且与乳膏内成分产生反应,硝酸咪康唑主药于乳膏内分散性、均匀性提升的同时乳膏稳定性下降,且颜色变深,乳膏内硝酸咪康唑含量下降,进行稳定性测试时乳膏变质,通过对蜂蜡进行制备方法进行改进,以解决其稳定性下降问题。

33.(7)本发明在制备蜂蜡时,不与传统工艺中使用硫酸等方式去除蜂蜡内副产物,以大孔树脂对蜂蜡内副产物进行吸附,在以活性炭二次吸附脱色,使得到的蜂蜡不易与阿拉溶胶和明胶发生反应,改善乳膏因对硝酸咪康唑增溶处理导致的乳膏稳定性下降问题。

34.(8)以苯乙烯、二乙苯烯、液体石蜡、明胶、路易斯酸、3,5-二羟基苯甲酸作为原料制备对蜂蜡进行处理的大孔树脂,能有效提升蜂蜡质量,以此方式处理过的蜂蜡用于制备硝酸咪康唑乳膏,进一步提高了乳膏的稳定性,且该配方中的致孔成分与硝酸咪康挫乳膏内成分高度重合,更适应于工业生产。

35.(9)制备大孔树脂的骨架材料时进行二次升温定型,并在后处理时以硫酸进行二次升温反应,使得骨架材料的性状更稳定,且对蜂蜡内副产物的脱除效果更佳。

具体实施方式

36.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.本实施例提供了一种硝酸咪康唑乳膏及其制备方法,其配方包括以下重量份数的组分:

[0039][0040][0041]

硝酸咪康唑制备:

[0042]

将轻质液状石蜡与硝酸咪康唑原料以重量比1:0.7的比例共同研磨10min,得第一共混物;

[0043]

以重量比10:1的比例将第一共混物与5%的阿拉伯溶胶水溶液混合均匀,至组织捣碎机中乳化10-20s,得第二共混物;

[0044]

重量比10:1的第二共混物与5%的明胶水溶液混合,以12000r/min转速、温度55℃高速分散20min,保持转速调节ph值至4.0,停止加温分散降温至30℃加入冰块,继续分散至10℃,加入25%的naoh水溶液,调节ph值至8.0,继续高速分散30min后,静待微囊沉降,抽滤以去离子水清洗2遍,干燥得该硝酸咪康挫。

[0045]

大孔树脂制备:

[0046]

大孔树脂配方重量份数(份)苯乙烯15二乙苯烯7液体石蜡30明胶6去离子水350路易斯酸63,5-二羟基苯甲酸120

[0047]

d1.按上表配方进行骨架材料配方准备;

[0048]

d2.骨架材料制备,明胶溶于去离子水中,再加入苯乙烯混合,得a混合物;

[0049]

a混合物保持搅拌状态,二乙苯烯、液体石蜡、二乙苯烯、液体石蜡、路易斯酸、3,5-二羟基苯甲酸混合,得b混合物,向搅拌状态下的a混合物内加入b混合物,共同分散,升温至85℃保稳定型冷却至40℃,二次升温至90℃二次定性,洗涤后干燥得预处理物;

[0050]

预处理物以65℃的油溶剂(石油醚)洗涤,再以去离子水洗涤,得骨架材料;

[0051]

d3.大孔树脂制备,以重量比1:0.1的比例向骨架材料内滴入18mol/l的硫酸水溶液,90℃的反应温度下搅拌反应2h,保持搅拌状态升温至110℃二次反应1.5h,再以大量去离子水清洗至中性,干燥得该大孔树脂。

[0052]

蜂蜡制备:去离子水加温至90℃,将粗品蜂蜡放入滤袋内一同放入去离子水内,煮沸50min,取出滤袋继续煮沸6h后(期间需不断加入去离子水),放置5h冷却、沉淀,再转5℃放置3h,取上层蜂蜡,再重复上述步骤2次,得初虑物;

[0053]

初虑物于55℃溶解,大孔树脂装入树脂柱中并升温至60℃,将溶解后的初虑物于装入了大孔树脂的树脂柱内循环反应2h,得二次滤物;

[0054]

向二次滤物内加入活性炭,升温至130℃,保温搅拌反应20min,过滤活性炭得该蜂蜡。

[0055]

硝酸咪康唑乳膏制备:s1.将全量的十六十八醇、蜂蜡、单双硬脂酸甘油酯、白凡士林、羟苯乙酯、聚氧乙烯脂肪醇醚、轻质液状石蜡,加热温度至68℃停止升温,物料温度升至80℃保温搅拌至完全熔融,过150目筛,得到第一处理物;

[0056]

s2.四分之三量的纯化水和甘油混合加热,加热温度至75℃停止升温,物料温度至80℃时投入一半量的聚山梨酯80,物料温度保持为80℃搅拌至完全溶解,过150目筛,得到第二处理物;

[0057]

s3.将第一处理物与第二处理物以75℃温度保温混合10min,得混合物a;

[0058]

s4.取硝酸咪康唑和另一半量的聚山梨酯80混合研磨10min,再分散于余量的纯化水中,加热温度至45℃停止升温,物料温度升至55℃保温分散2min,过80目筛,得到第三处理物;

[0059]

s5.混合物a冷却至60℃,第三处理物加热至60℃后将二者混合,2500r/min转速混合15min,保持60℃以25r/min转速一次均质10min,保持同温同速二次均质20min,过150目筛、冷却、封装得硝酸咪康唑乳膏。

[0060]

实施例2

[0061]

本实施例与实施例1不同的是:

[0062]

大孔树脂配方重量份数(份)苯乙烯15二乙苯烯7液体石蜡30明胶6去离子水350氯甲醚1201,2-二氯乙烷6

[0063]

d1.按上表配方进行骨架材料配方准备;

[0064]

d2.骨架材料制备,明胶溶于去离子水中,再加入苯乙烯混合,得a混合物;

[0065]

a混合物保持搅拌状态,二乙苯烯、液体石蜡、氯甲醚、1,2-二氯乙烷混合,得b混合物,向搅拌状态下的a混合物内加入b混合物,共同分散,升温至85℃保稳定型冷却至40℃,二次升温至90℃二次定性,洗涤后干燥得预处理物;

[0066]

预处理物以65℃的油溶剂(溶解液体石蜡)洗涤,再以去离子水洗涤,得骨架材料;

[0067]

d3.大孔树脂制备,以重量比1:0.1的比例向骨架材料内滴入18mol/l的硫酸水溶液,90℃的反应温度下搅拌反应2h,保持搅拌状态升温至110℃二次反应1.5h,再以大量去离子水清洗至中性,干燥得该大孔树脂。

[0068]

实施例3

[0069]

本实施例与实施例1不同的是,未对硝酸咪康唑进行预处理。

[0070]

对比例1

[0071]

本对比例与实施例1不同的是:

[0072]

本对比例提供了一种硝酸咪康唑乳膏及其制备方法,其配方包括以下重量份数的组分:

[0073][0074]

硝酸咪康唑乳膏制备:s1.将全量的十六十八醇、单双硬脂酸甘油酯、白凡士林、羟苯乙酯、聚氧乙烯脂肪醇醚、油相重量份的甘油加热温度至68℃停止升温,物料温度升至80℃保温搅拌至完全熔融,过150目筛,得到第一处理物;

[0075]

s2.四分之三量的纯化水和水相重量份的甘油混合加热,加热温度至75℃停止升温,物料温度至80℃时投入一半量的聚山梨酯80,物料温度保持为80℃搅拌至完全溶解,过150目筛,得到第二处理物;

[0076]

s3.将第一处理物与第二处理物以75℃温度保温混合10min,得混合物a;

[0077]

s4.取硝酸咪康唑和另一半量的聚山梨酯80混合研磨10min,再分散于余量的纯化水中,加热温度至45℃停止升温,物料温度升至55℃保温分散2min,过80目筛,得到第三处理物;

[0078]

s5.混合物a冷却至60℃,第三处理物加热至60℃后将二者混合,2500r/min转速混合15min,保持60℃以25r/min转速一次均质10min,保持同温同速二次均质20min,过150目筛、冷却、封装得硝酸咪康唑乳膏。

[0079]

对比例2

[0080]

本对比例与实施例1不用的是,未对硝酸咪康唑进行预处理。

[0081][0082]

硝酸咪康唑乳膏制备:s1.将全量的十六十八醇、蜂蜡、单双硬脂酸甘油酯、白凡士林、羟苯乙酯、聚氧乙烯脂肪醇醚、轻质液状石蜡,加热温度至68℃停止升温,物料温度升至80℃保温搅拌至完全熔融,过150目筛,得到第一处理物;

[0083]

s2.四分之三量的纯化水和一半量的聚山梨酯80混合,加热温度加热温度至75℃停止升温,物料温度至80℃时温度保持搅拌至完全溶解,过150目筛,得到第二处理物;

[0084]

s3.将第一处理物与第二处理物以75℃温度保温混合10min,得混合物a;

[0085]

s4.硝酸咪康唑和甘油混合研磨5min,再加入另一半量的聚山梨酯80混合研磨5min,再分散于余量的纯化水中,加热温度至45℃停止升温,物料温度升至55℃保温分散2min,过80目筛,得到第三处理物;

[0086]

s5.混合物a冷却至60℃,第三处理物加热至60℃后将二者混合,2500r/min转速混合15min,保持60℃以25r/min转速一次均质10min,保持同温同速二次均质20min,过150目筛、冷却、封装得硝酸咪康唑乳膏。

[0087]

对比例3

[0088]

本对比例与实施例1不同的是:

[0089]

本对比例提供了一种硝酸咪康唑乳膏及其制备方法,其配方包括以下重量份数的组分:

[0090][0091]

硝酸咪康唑乳膏制备:s1.将全量的十六十八醇、蜂蜡、单双硬脂酸甘油酯、白凡士林、羟苯乙酯、聚氧乙烯脂肪醇醚、轻质液状石蜡,加热温度至68℃停止升温,物料温度升至80℃保温搅拌至完全熔融,过150目筛,得到第一处理物;

[0092]

s2.四分之三量的纯化水温度至80℃时投入全量的聚山梨酯80,物料温度保持为80℃搅拌至完全溶解,过150目筛,得到第二处理物;

[0093]

s3.将第一处理物与第二处理物以75℃温度保温混合10min,得混合物a;

[0094]

s4.取硝酸咪康唑和轻质液状石蜡混合研磨10min,再分散于余量的纯化水中,加热温度至45℃停止升温,物料温度升至55℃保温分散2min,过80目筛,得到第三处理物;

[0095]

s5.混合物a冷却至60℃,第三处理物加热至60℃后将二者混合,2500r/min转速混合15min,保持60℃以25r/min转速一次均质10min,保持同温同速二次均质20min,过150目筛、冷却、封装得硝酸咪康唑乳膏。

[0096]

对比例4

[0097]

本实施例提供了一种硝酸咪康唑乳膏及其制备方法,其配方包括以下重量份数的组分:

[0098][0099]

硝酸咪康唑乳膏制备:s1.将全量的十六十八醇、蜂蜡、单双硬脂酸甘油酯、白凡士林、羟苯乙酯、聚氧乙烯脂肪醇醚、轻质液状石蜡,加热温度至68℃停止升温,物料温度升至80℃保温搅拌至完全熔融,过150目筛,得到第一处理物;

[0100]

s2.四分之三量的纯化水和轻质液状石蜡混合加热,加热温度至75℃停止升温,物料温度至80℃时投入一半量的聚山梨酯80,物料温度保持为80℃搅拌至完全溶解,过150目筛,得到第二处理物;

[0101]

s3.将第一处理物与第二处理物以75℃温度保温混合10min,得混合物a;

[0102]

s4.取硝酸咪康唑和另一半量的聚山梨酯80混合研磨10min,再分散于余量的纯化水中,加热温度至45℃停止升温,物料温度升至55℃保温分散2min,过80目筛,得到第三处理物;

[0103]

s5.混合物a冷却至60℃,第三处理物加热至60℃后将二者混合,2500r/min转速混合15min,保持60℃以25r/min转速一次均质10min,保持同温同速二次均质20min,过150目筛、冷却、封装得硝酸咪康唑乳膏。

[0104]

对比例5

[0105]

本对比例与实施例1不同的是,硝酸咪康唑制备中将轻质液状石蜡替换成二甲基亚砜。

[0106]

对比例6

[0107]

本对比例与实施例1不同的是:

[0108][0109]

硝酸咪康唑乳膏制备:s1.将全量的十六十八醇、蜂蜡、单双硬脂酸甘油酯、白凡士林、羟苯乙酯、聚氧乙烯脂肪醇醚、轻质液状石蜡,加热温度至68℃停止升温,物料温度升至80℃保温搅拌至完全熔融,过150目筛,得到第一处理物;

[0110]

s2.四分之三量的纯化水和甘油混合加热,加热温度至75℃停止升温,物料温度至80℃时投入一半量的聚山梨酯80,物料温度保持为80℃搅拌至完全溶解,过150目筛,得到第二处理物;

[0111]

s3.将第一处理物与第二处理物以75℃温度保温混合10min,得混合物a;

[0112]

s4.取硝酸咪康唑和二甲基亚砜混合溶解于纯化水内溶解,再加入另一半量的聚山梨酯80混合,加热温度至45℃停止升温,物料温度升至55℃保温分散2min,过80目筛,得到第三处理物;

[0113]

s5.混合物a冷却至60℃,第三处理物加热至60℃后将二者混合,2500r/min转速混合15min,保持60℃以25r/min转速一次均质10min,保持同温同速二次均质20min,过150目筛、冷却、封装得硝酸咪康唑乳膏。

[0114]

对比例7

[0115]

本对比例与实施例1不同的是,大孔树脂的制备中步骤d3中向骨架材料内滴入浓度98%的发烟硫酸。

[0116]

对比例8

[0117]

本对比例与实施例1不同的是,蜂蜡制备:

[0118]

去离子水加温至90℃,将粗品蜂蜡放入滤袋内一同放入去离子水内,煮沸50min,取出滤袋继续煮沸6h后(期间需不断加入去离子水),放置5h冷却、沉淀,再转5℃放置3h,取上层蜂蜡,再重复上述步骤2次,得初虑物;

[0119]

初虑物于55℃溶解,加入初虑物重量的0.5的45%磷酸水溶液,60-70℃搅拌加热至水含量低于10%,再以去离子水洗涤至ph5.0,得到第二滤物;

[0120]

向二次滤物内加入活性炭,升温至130℃,保温搅拌反应20min,过滤活性炭得该蜂蜡。

[0121]

对比例9

[0122]

本对比例与实施例1不同的是,蜂蜡处理时,使用d101型号大孔树脂。

[0123]

一、硝酸咪康唑乳膏的基本参数

[0124]

参照2015年版的《中国药典》相关标准,对使用发明的实施例1-实施例3及对比例1-对比例9的配方及方法制备成的硝酸咪康唑乳膏进行质量检测,具体结果见表1。

[0125]

表1

[0126]

[0127][0128]

由表1结果可知,对比实施例1、实施例2和对比例7、8、9可知实施例2虽然各个指标均符合相关标准,但乳膏内部药物最大径粒明显高于实施例1,实施例1质量优于实施例2,且实施例2,相对于对比例7和对比例8最大径粒尤有不足,rsd%偏差大,导致工业重复性不佳,对比例7、对比例8和对比例9性状合格,但成品ph值高于实施例1和2,硝酸咪康唑相对含量偏低,即主药流失率高。

[0129]

对比实施例1及实施例3和对比例2,实施例3由于未对硝酸咪康唑进行微胶囊预处理,乳膏内部药物最大径粒即将超标,且rsd%偏差大,重复性不佳,实施例1更适用于工业生产,对比例2主药相对含量差别大,即主药于膏体内部分散不均匀,且膏体粗糙径粒超过标准,重现性也不佳。

[0130]

对比实施例1和对比例1及3-对比例4可知,对比例1-3ph值符合标准,但对比例1由于甘油添加过多膏体过硬,亦导致主药分散不均匀,对比例3-4由于轻质液状石蜡成分过多导致膏体过软,性状均不如实施例1。

[0131]

对比实施例1和对比例5-6可知,由于二甲基亚砜的添加,导致膏体易水油分离,于

硝酸咪康唑预处理时使用该成分尤甚。

[0132]

二、本发明制备的硝酸咪康唑乳膏的稳定性

[0133]

将使用本发明实施例1-实施例3及对比例1-对比例9的配方及方法制备成的硝酸咪康唑乳膏封装后于温室(30℃)自然储存,分别于3、6、12个月观测乳膏性状、微生物状况,具体结果见表2。

[0134]

表2

[0135]

[0136][0137]

将使用本发明实施例1-实施例3及对比例1-对比例9的配方及方法制备成的硝酸咪康唑乳膏封装后分别于55℃下和1℃下放置10天、15天,检查其性状、微生物状况,具体结果见表3。

[0138]

表3

[0139]

[0140]

[0141][0142]

由表2-3结果可知,对比实施例1、实施例2和对比例7、8、9可知,实施例2、对比例7-9制备的硝酸咪康挫乳膏稳定性差,无法长期储存,且热稳定性尤其不佳。

[0143]

对比实施例1及实施例3和对比例2,可知,使用实施例3和对比例2的配方和方法制备的硝酸咪康唑乳膏,经过测试,稳定性均可符合国家标准。

[0144]

对比实施例1和对比例1及对比例3-对比例4可知,使用对比例1的配方和方法制备硝酸咪康唑乳膏,其稳定性符合国家标准,但其膏体均匀性不佳、膏体偏硬,使用对比例3-4的配方及方法生产的硝酸咪康唑乳膏,经过温度性测试,热稳定差易水油分离、且低温易结晶,55℃易生成微生物。

[0145]

对比实施例1和对比例5-6,可知使用对比例5-6的配方及方法制备的硝酸咪康唑乳膏,55℃油水分离现象严重,经稳定性测试,各项指标均不符合标准。

[0146]

由上述可见,实施例1相比于实施例2-3和对比例1-9制备成的硝酸咪康唑乳膏,颗粒度最低,分散性最好,物理外观最佳,且稳定性佳,因此,认为实施例1为本发明的最优实施例。

[0147]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。