1.本发明涉及管道保温技术领域,具体涉及一种输送管道的高效保温结构。

背景技术:

2.输送管道是指专门输送液体和气体物资的管道,采用管道输送物资的方法叫管道运输,是一种专门由各生产地之间或生产地向市场输送石油、煤气和化学产品的运输方式,是统一运输网中干线运输的特殊组成部分。

3.为防止介质在输送过程中,受低温影响而结晶,从而对泵及输送管道采取使用隔热材料进行缠绕的措施进行保温,减小外界温度对介质的影响。由于在输送管道外壁采用隔热材料进行缠绕,保温效果较差,气态物料易凝结,浆液物料易结晶,凝结或结晶的物料会存留在管道内,增加维修保养次数和难度。

4.且现有输送管道的保温材料通常是在管道外壁上设置,而输送管道通常为金属材料,其导热性比较大,会使输送管道内的物料热量散失严重,因此需要一种内保温结构来辅助减少热量散失。

技术实现要素:

5.为解决物料在输送管道内热量散失严重、管道内输送的物料易凝结或结晶的问题,本发明提供一种输送管道的高效保温结构,目的是增强管道保温隔热能力,减少物料热量损失,避免物料在输送管道内凝结或结晶。

6.为了实现上述目的,本发明的技术方案是:一种输送管道的高效保温结构,所述输送管道包括管道主体和外保温管,所述外保温管包括护套层和隔热层,管道主体内设置有内保温管;所述内保温管是由拉杆和多个内保温单元构成的管状体,所述内保温单元包括基体、导流管和气凝胶层,所述基体包括连接环和导流块,连接环的左端面上设置有环状凹槽、右端面上设置有与环状凹槽相对的环状凸楞,所述环状凹槽内设置有多个第一盲孔,所述环状凸楞上设置有与多个第一盲孔同轴相对的多个第二盲孔,同轴相对的所述第一盲孔和第二盲孔之间连通有第一通孔,构成穿装孔,连接环的内周壁上设有多个导流块,所述导流块是三角形块状体弯曲成弧形构成,导流块底端面上设置有倾斜贯穿导流块内表面的第二通孔,所述第二通孔内连接有导流管,所述导流管内周壁、基体表面和导流块外的导流管外周壁上均设置有气凝胶层,所述拉杆穿过多个内保温单元的穿装孔将多个内保温单元依次连接呈管状,每相邻两个内保温单元的导流块相错位。

7.进一步地,所述第二通孔有多个,每个第二通孔内均连接有导流管,多个所述导流管的内端和连接环内周壁的间距大于导流块的底面宽度,多个所述导流管的外端与连接环的内周壁呈相切状态。

8.进一步地,所述环状凸楞与环状凹槽相配应,环状凸楞突出连接环的高度大于环状凹槽的深度。

9.进一步地,每相邻两个所述内保温单元相对的侧面之间夹装有位于环状凸楞根部内外两侧的密封垫。

10.进一步地,每个所述密封垫均为圆管的两端首尾连接构成的空心圆环体,构成密封垫的圆管内部为容纳腔,所述容纳腔内填充有膏状的密封胶,每个密封垫的外环面上设置有环形槽口。

11.进一步地,每个所述基体上的导流块的数量为六个、第一通孔的数量为四个。

12.进一步地,所述拉杆为圆杆体,拉杆的外周壁左端设置有外螺纹,右端与套管的左端固定连接,套管右端内周壁设置有内螺纹,套管的内螺纹与拉杆外周壁左端的外螺纹相配合。

13.进一步地,多个所述内保温单元经拉杆依次连接呈管状时,所述拉杆的左端位于多个内保温单元最左端的第一盲孔内,套管的左端位于多个内保温单元最右端的第二盲孔内。

14.进一步地,所述连接环和导流块是由泡沫玻璃制成的一体结构。

15.通过上述技术方案,本发明的有益效果为:本发明设置有内外两种保温层,减少热量损失,使物料在管道内输送时不易降温。

16.本发明的内保温单元导热系数小,可以减小物料与管道内壁的热量交换,热量损失低。

17.本发明的导流块和导流管可以消除管道内输送物料的粘滞层,避免粘滞层与管道热量交换较多,防止物料凝结或结晶,减少维修保养和更换,节省使用成本。

附图说明

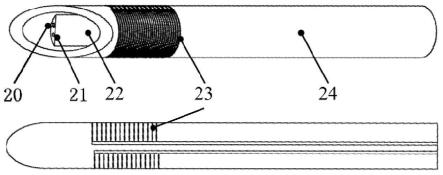

18.图1是本发明的剖视主视图;图2是本发明的内保温单元的结构示意图;图3是本发明的内保温单元的剖视俯视图;图4是本发明的内保温单元的剖视主视图;图5是图1的a部放大图;图6是本发明的密封垫的结构示意图;图7是本发明的密封垫的剖视图;图8是本发明的导流块的结构示意图;图9是本发明与弯头连接的示意图。

19.附图中标号为:1、管道主体;2、左法兰盘;3、右法兰盘;4、护套层;5、隔热层;6、内保温单元;7、拉杆;8、基体;9、导流管;10、气凝胶层;11、连接环;12、导流块;13、环状凹槽;14、环状凸楞;15、第一盲孔;16、第二盲孔;17、第一通孔;18、密封垫;19、容纳腔;20、套管;21、环形槽口。

具体实施方式

20.下面结合附图和具体实施方式对本发明作进一步说明:如图1~图9所示,一种输送管道的高效保温结构,所述输送管道包括管道主体1和外保温管,所述管道主体1为钢管,管道主体1的外周壁两端分别设置有左法兰盘2和右法兰

盘3,左法兰盘2和右法兰盘3构成法兰盘,所述外保温管包括护套层4和隔热层5,所述护套层4是同轴套装在管道主体1外部、置于左法兰盘2和右法兰盘3之间的管状体,护套层4的左右两端分别与左法兰盘2和右法兰盘3接触,护套层4的内径大于管道主体1外径,所述隔热层5是由保温岩棉填充在管道主体1外壁和护套层4内壁之间形成的层状结构,管道主体1内设置有内保温管;所述内保温管是由拉杆7和多个内保温单元6构成的管状体,所述内保温单元6包括基体8、导流管9和气凝胶层10,所述基体8包括连接环11和导流块12,所述连接环11为圆环体,连接环11的外径小于管道主体1内径,连接环11的左端面上设置有环状凹槽13、右端面上设置有与环状凹槽13相对的环状凸楞14,所述环状凹槽13为向连接环11内凹陷、开口向左的、环状的槽体,所述环状凹槽13内设置有多个第一盲孔15,所述第一盲孔15为开口向左的盲孔,多个所述第一盲孔15沿环状凹槽13呈环形阵列状分布,所述环状凸楞14上设置有与多个第一盲孔15同轴相对的多个第二盲孔16,所述第二盲孔16与第一盲孔15形状大小均一致,同轴相对的所述第一盲孔15和第二盲孔16之间连通有第一通孔17,构成穿装孔,所述第一通孔17的直径小于第一盲孔15和第二盲孔16的直径,连接环11的内周壁上设有多个导流块12,所述导流块12是三角形块状体弯曲成弧形构成,即导流块12的内表面、外表面为弧形,导流块12的外表面与连接环11内表面弧度相配应,导流块12朝向连接环11中心轴线的弧形表面为内表面,导流块12 尖部为导流块12的顶端、宽的一端为导流块12的底端,导流块12的底端面为两条相对应的弧形边和两条相对应的直边构成的四边形,两条相对应的弧形边的弧长相等,两条相对应的直边长度相等、且为导流块12的底端面的宽度,导流块12顶端与连接环11的内壁右端重合,导流块12底端与连接环11的左端平齐,导流块12底端面上设置有倾斜贯穿导流块12内表面的第二通孔,第二通孔的左端贯穿导流块12的底端面,第二通孔的右端倾斜贯穿导流块12的内表面、且朝向连接环11中心,所述第二通孔内连接有导流管9,所述导流管9为不锈钢制成的管体,导流管9与第二通孔固定连接,所述导流管9内周壁、基体8表面和导流块12外的导流管9外周壁上均设置有气凝胶层10,所述基体8表面指的是基体8暴露在空气中的表面(除连接环11与导流块12连接处、第二通孔内壁以外的表面),即连接环11的外周壁、两个端面、环状凹槽内表面、环状凸楞外表面、第一盲孔15、第二盲孔16、第一通孔17以及连接环11内表面上除与导流块12连接处以外的部分和导流块12内表面、两个侧面和底端面,所述拉杆7穿过多个内保温单元6的穿装孔将多个内保温单元6依次连接呈管状,每相邻两个内保温单元6的导流块12相错位。

21.所述导流管9的外端与连接环11的左端面对齐,导流管9的内端与连接环11的右端面平行且有间距,所述导流管9的内端指的是导流管9贯穿导流块12内表面的一端,导流管9的外端指的是导流管9贯穿导流块12底端面的一端。

22.所述第二通孔有多个,每个第二通孔内均连接有导流管9,多个所述导流管9的内端和连接环11内周壁的间距大于导流块12的底面宽度,多个所述导流管9的外端与连接环11的内周壁呈相切状态。

23.所述环状凸楞14与环状凹槽13相配应,环状凸楞14突出连接环11的高度大于环状凹槽13的深度,环状凸楞14突出连接环11的高度为环状凸楞14头部到根部的间距。

24.每相邻两个内保温单元6的其中一个内保温单元6的环状凸楞14的头部位于另一个内保温单元6的环状凹槽13内,其中一个内保温单元6的环状凸楞14的根部凸出环状凹槽

13外部,每相邻两个所述内保温单元6相对的侧面之间夹装有位于环状凸楞14根部内外两侧的密封垫18。

25.每个所述密封垫18均为圆管的两端首尾连接构成的空心圆环体,构成密封垫18的圆管内部为容纳腔19,所述容纳腔19内填充有膏状的密封胶,如:道康宁7091密封胶或k-5903h工业高温管道密封胶,每个密封垫18的外环面上设置有环形槽口21,环形槽口21连通容纳腔19,相邻两个内保温单元6将密封垫18挤压形成圆环形的片状体,密封胶流出容纳腔19并填充在相邻两个内保温单元6之间。

26.每个所述基体8上的导流块12的数量为六个、第一通孔17的数量为四个。

27.所述拉杆7为圆杆体,拉杆7的外周壁左端设置有外螺纹,右端与套管20的左端固定连接,套管20右端内周壁设置有内螺纹,拉杆7右端与套管20焊接相连,套管20的截面为六边形,所述套管20长度等于第一盲孔15长度的两倍,套管20的外接圆直径小于第一盲孔15直径,套管20的内螺纹与拉杆7外周壁左端的外螺纹相配合。

28.多个所述内保温单元6经拉杆7依次连接呈管状时,所述拉杆7的左端位于多个内保温单元6最左端的第一盲孔15内,套管20的左端位于多个内保温单元6最右端的第二盲孔16内。

29.所述连接环11和导流块12是由泡沫玻璃制成的一体结构。

30.本发明在连接时,将两个输送管道左右同轴摆放且相靠近,先将左侧的输送管道的拉杆7向右抽出一段,左侧的输送管道的拉杆7经套管20连接在右侧输送管道的拉杆7左端,左侧输送管道的拉杆7上的套管20在旋紧在右侧的拉杆7左端时,会使右侧输送管道的管道主体1内的内保温单元6挤紧,从而使相邻两个内保温单元6之间的密封垫18内的密封胶被挤压出来,位于环状凸楞14内侧的密封垫18内的密封胶进入相邻两个内保温单元6之间的空隙内,位于环状凸楞14外侧的密封垫18内的密封胶进入相邻两个内保温单元6与管道主体1之间,使它们互相连接成一体,防止在使用过程中松动,同时,密封胶也使内保温管与管道主体1之间的空间分隔成相互不连通的小区域,即原本内保温管与管道主体1之间的空隙为长度与管道主体1长度一致的环形空隙,在密封胶进入相邻两个内保温单元6与管道主体1之间后,原本内保温管与管道主体1之间的空隙变为多个长度与连接环11长度一致的封闭空隙,且它们之间互不连通,阻止空气流动,减少热量散失,两个输送管道的拉杆7连接好后再将左侧的输送管道向右移,两个管道主体1经法兰盘连接,再以同样的方式在左侧的输送管道左端继续向左连接输送管道。

31.如图9所示,在输送管道转折处需要设置管接头(三通或弯头),所述管接头内径与连接环11内径一致,管接头的法兰与管道主体1的法兰盘相对连接,管接头内不需要内保温管,只需要在管接头外设置外径与管道主体1上的外保温管外径一致的外保温层即可。

32.由于管接头处流体本身就是不稳定的,会产生紊乱的流动状态,不需要导流块12和导流管9进行导流,而管接头外设置外径与管道主体1上的外保温管外径一致的外保温层也加厚了管接头的保温层结构,不需要连接环11也能够保证有足够的保温效果,因此使用常规管接头即可实现输送管道的转弯或分流;并且有管接头与内保温单元挤紧,即使靠近管接头的拉杆端部不连接套管,也不影响多个内保温单元连接成内保温管的紧密程度,内保温管不会因为靠近管接头的拉杆端部不连接套管而散乱。

33.在使用时,流体自右向左输送,本发明的管道主体1不起输送流体作用,只用于承

载内保温管和外保温管,因此管道主体1的壁厚可以减小,只要能够承载内保温管和外保温管的弯曲挠度即可,可以降低输送管道的成本。

34.本发明设置有内保温管和外保温管,即:本发明的管道主体1设置有内外两种保温层,保温隔热效果好。

35.本发明的内保温单元6导热系数小,且连接环11和导流块12由泡沫玻璃制成,还设置有气凝胶层10,隔热效果好,可以减小物料与外界的热量交换,热量损失低,使物料在输送时不易降温。

36.本发明的内保温单元6形成内保温管,内保温管不仅保温隔热,导流块12还可以使输送的物料与内管道内壁之间形成的粘滞边界层向流体的流动中心转移,并且导流管9将流体中心的高温流体向粘滞边界层输送,避免粘滞边界层因为流速慢、热量散失快而在散失热量后凝结,保证输送管道的正常使用,减少维修保养和更换,节省使用成本。

37.本发明的导流块12和导流管9可以使输送管道内的液体形成均匀一致的流动状态,避免沿管径方向出现温度梯度,避免粘滞边界层处的物料凝结。

38.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施例,在不违背本发明的精神即公开范围内,可以对本发明的技术方案进行多种变形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。