1.本发明涉及机器视觉技术领域,尤其涉及一种顶盖焊点云缺陷检测方法方法、装置、设备及计算机可读存储介质。

背景技术:

2.随着新能源汽车的市场需求量不断增加,动力电池作为新能源汽车的心脏,需求量自然也快速增加,因此研究汽车动力电池电芯顶盖焊缝质量检测技术显得尤为重要,现有质量检测方法完全依赖于传统的人工目检方式。但是,对汽车动力电池电芯顶盖焊缝质量进行检测时通过目检人员对焊缝进行观察,通过个人的经验判断焊缝是否符合出厂标准,这样的检查方式使得质检水平因人而异,对人工的依赖性大,效率低且无法保证质检水平,并且人工成本高,一台焊接设备需要2 4个不等的目检人员,因焊接环境恶劣,目检人员的流失也会造成成本的持续性增加。因此,如何解决动力电池电芯顶盖焊缝质量依靠人工目检导致的准确率低、成本高的问题是目前亟需解决的技术问题。

技术实现要素:

3.本发明的主要目的在于提供一种顶盖焊点云缺陷检测方法方法、装置、设备及计算机可读存储介质,旨在解决现有人工检测顶盖焊缝质量效率低、成本高的技术问题。

4.为实现上述目的,本发明提供一种顶盖焊点云缺陷检测方法,所述顶盖焊点云缺陷检测方法包括:基于预设提取方法获取待检测面的初始三维点云数据;基于预设提取方法获取待检测面的初始三维点云数据;基于预设优化方法对所述初始三维点云数据进行优化,生成降采样点云数据;对各个降采样点云数据进行处理,获取所述各个降采样点云数据对应的点云法向量和点云曲率;基于区域生长算法、所述点云法向量和点云曲率,提取出缺陷点云数据形成缺陷点云集合;对所述缺陷点云集合对应的缺陷坐标进行上报。

5.进一步地,所述基于预设优化方法对所述初始数据进行优化,生成降采样点云数据,包括:基于体素滤波算法对所述初始三维点云数据进行优化,获得点云重心数据;基于统计滤波算法对所述点云重心数据进行优化,获得所述降采样点云数据。

6.进一步地,所述基于区域生长算法、所述点云法向量和点云曲率,提取出缺陷点云数据形成缺陷点云集合,包括:将多个降采样点云数据组成降采样点云集合,其中,所述降采样点云集合中的每一个点为一个已标签点或无标签点,所述已标签点有一个对应的索引值且不为空值,所述未标签点的索引值为空值;选取所述降采样点云集合中的任一点作为点k,对所述点k进行近邻范围搜索选取随机点n,并判断所述点n是否为所述无标签点;若所述点n为所述无标签点,则基于所述点云法向量和点云曲率对所述点n进行法向量判别和曲率判别;基于所述点n的法向量判别结果和曲率判别结果,确定所述点n是否为缺陷点云数据,直至提取出所述降采样点云集合中的全部缺陷点云数据,作为所述缺陷点云集合。

7.进一步地,所述若所述点n为所述无标签点,则基于所述点云法向量和点云曲率对所述点n进行法向量判别和曲率判别,包括;判断所述点n的法向量是否小于第一预设阙值;

若所述点n的法向量小于所述第一预设阙值,则判断所述点n的曲率是否小于第二预设阙值;若所述点n的法向量不小于所述第一预设阙值,则对所述点k进行近邻范围搜索选取其余随机点n,并通过所述其余随机点更新所述点n,返回:判断所述点n是否为所述无标签点。

8.进一步地,所述若所述点n的法向量小于第一预设阙值,则判断所述点n的曲率是否小于第二预设阙值,包括;所述若所述点n的法向量小于第一预设阙值,则判断所述点n的曲率是否小于第二预设阙值,包括;当所述点n的法向量小于第一预设阙值,则对所述点n打标签,并根据所述点n的法向量大小,赋予所述点n索引值;判断所述点n的曲率是否小于所述第二预设阙值;若所述点n的曲率小于所述第二预设阙值,则将所述点n加入种子点云数据,并将具有相同索引值的所述点n划为同一类种子点云数据;将各种类种子点云数据按索引值大小进行排序,并将除所述索引值最大的一类种子点云数据之外的其他类种子点云数据作为缺陷点云数据;根据所述缺陷点云数据生成所述缺陷点云集合。

9.进一步地,所述判断所述点n的曲率是否小于第二预设阙值,还包括:

10.若所述点n的曲率不小于第二预设阙值,则对所述点k进行近邻范围搜索选取其余随机点,并通过所述其余随机点更新所述点n,直至完成所述降采样点云集合中的每一个点。

11.进一步地,所述基于预设提取方法获取待检测面的初始三维点云数据,包括:通过外置相机、线激光和激光三角提取法,获取所述待检测面的三维点云数据,作为所述初始三维点云数据,其中,所述预设提取方法为所述激光三角提取法。

12.此外,为实现上述目的,本发明还提供一种顶盖焊点云缺陷检测方法装置,所述顶盖焊点云缺陷检测装置包括:人脸图像转换模块,用于根据人脸转换模型,将目标人脸图像转换为目标风格的卡通人脸图像;身体图像转换模块,用于根据所述目标风格,确定身体转换模型,并通过所述身体转换模型,将所述目标身体图像转换为所述目标风格的卡通身体图像;卡通形象生成模块,用于根据所述卡通人脸图像的第一图像尺寸以及所述卡通身体图像的第二图像尺寸,将所述卡通人脸图像与所述卡通身体图像进行拼接,生成目标人物卡通形象。

13.此外,为实现上述目的,本发明还提供一种顶盖焊点云缺陷检测方法设备,所述顶盖焊点云缺陷检测设备包括处理器、存储器、以及存储在所述存储器上并可被所述处理器执行的顶盖焊点云缺陷检测程序,其中所述顶盖焊点云缺陷检测程序被所述处理器执行时,实现如上述的顶盖焊点云缺陷检测方法的步骤。

14.此外,为实现上述目的,本发明还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有顶盖焊点云缺陷检测程序,其中所述顶盖焊点云缺陷检测程序被处理器执行时,实现如上述的顶盖焊点云缺陷检测方法的步骤。

15.本发明提供一种顶盖焊点云缺陷检测方法,所述方法基于预设提取方法获取待检测面的初始三维点云数据;基于预设优化方法对所述初始数据进行优化,生成降采样点云数据;对所述降采样点云数据进行处理,获取点云法向量和点云曲率,基于区域生长算法、所述点云法向量和点云曲率提取出缺陷点云;对缺陷点云对应的缺陷处进行上报。由此,所述方法避免了人工视觉检测精度不足、容易出现视觉疲劳且人工成本高的问题,利用机器视觉的方法获得顶盖焊待检测区域的点云,在点云中识别出缺陷凹坑和凸点,较人工检视觉测能更快更好的完成扫描区域的缺陷识别,提高了顶盖焊待检测区缺陷的检测效率以及

缺陷检测的精度,解决了目前靠人工进行顶盖焊缺陷检测效率低且人工成本高的技术问题。

附图说明

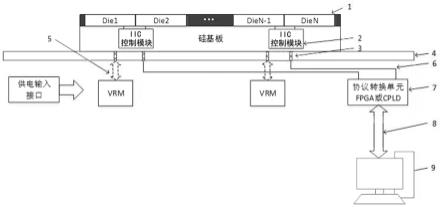

16.图1为本发明实施例方案中涉及的顶盖焊点云缺陷检测设备的硬件结构示意图;

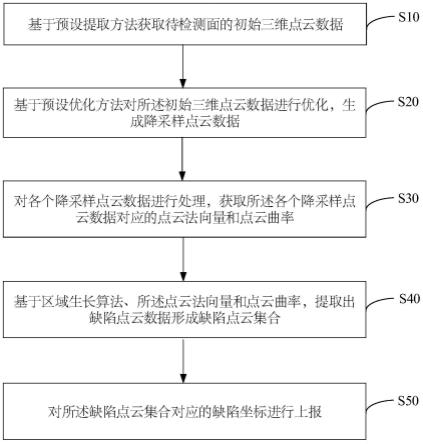

17.图2为本发明顶盖焊点云缺陷检测方法第一实施例的流程示意图;

18.图3为本发明顶盖焊点云缺陷检测方法第三实施例的流程示意图;

19.图4为本发明顶盖焊点云缺陷检测方法第四实施例的流程示意图;

20.图5为本发明顶盖焊点云缺陷检测装置第一实施例的功能模块示意图。

21.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

22.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.本发明实施例涉及的顶盖焊点云缺陷检测方法主要应用于顶盖焊点云缺陷检测设备,该顶盖焊点云缺陷检测设备可以是pc、便携计算机、移动终端等具有显示和处理功能的设备。

24.参照图1,图1为本发明实施例方案中涉及的顶盖焊点云缺陷检测设备的硬件结构示意图。本发明实施例中,顶盖焊点云缺陷检测设备可以包括处理器1001(例如cpu),通信总线1002,用户接口1003,网络接口1004,存储器1005。其中,通信总线1002用于实现这些组件之间的连接通信;用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard);网络接口1004可选的可以包括标准的有线接口、无线接口(如wi-fi接口);存储器1005可以是高速ram存储器,也可以是稳定的存储器(non-volatile memory),例如磁盘存储器,存储器1005可选的还可以是独立于前述处理器1001的存储装置。

25.本领域技术人员可以理解,图1中示出的硬件结构并不构成对顶盖焊点云缺陷检测设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

26.继续参照图1,图1中作为一种计算机可读存储介质的存储器1005可以包括操作系统、网络通信模块以及顶盖焊点云缺陷检测程序。

27.在图1中,网络通信模块主要用于连接服务器,与服务器进行数据通信;而处理器1001可以调用存储器1005中存储的顶盖焊点云缺陷检测程序,并执行本发明实施例提供的顶盖焊点云缺陷检测方法。

28.本发明实施例提供了一种顶盖焊点云缺陷检测方法方法。

29.参照图2,图2为本发明顶盖焊点云缺陷检测方法第一实施例的流程示意图。

30.本实施例中,所述顶盖焊点云缺陷检测方法包括以下步骤:

31.步骤s10,基于预设提取方法获取待检测面的初始三维点云数据;

32.步骤s20,基于预设优化方法对所述初始三维点云数据进行优化,生成降采样点云数据;

33.步骤s30,对各个降采样点云数据进行处理,获取所述各个降采样点云数据对应的点云法向量和点云曲率;

34.步骤s40,基于区域生长算法、所述点云法向量和点云曲率,提取出缺陷点云数据形成缺陷点云集合;

35.步骤s50,对所述缺陷点云集合对应的缺陷坐标进行上报。

36.本实施例中,第一步使用利用机器视觉的方法获得顶盖焊表面的三维点云,激光三角法可以在恶劣的条件下获得较精确的点云数据,外置相机和线激光,线激光打在待测物体表面,并朝固定的方向匀速移动一定的距离,相机采集激光线所在的图像,提取激光线信息,利用三角测量法获得零件表面的点云。随后对初始的三维点云数据进行优化,通常进过扫描获取的点云数据处理量太大,检测速度慢。

37.可以理解的是,随后通过对各个降采样点云数据进行处理,获取各个降采样点云数据对应的点云法向量和点云曲率,基于预设的缺陷设计,通过法向量和点云曲率作为2个判断条件对各个降采样点云数据的点进行处理和筛选,最后筛选出缺陷点,集合成为缺陷点云数据。

38.本实施例提供一种顶盖焊点云缺陷检测方法,所述方法基于预设提取方法获取待检测面的初始三维点云数据;基于预设优化方法对所述初始数据进行优化,生成降采样点云数据;对所述降采样点云数据进行处理,获取点云法向量和点云曲率,基于区域生长算法、所述点云法向量和点云曲率提取出缺陷点云;对缺陷点云对应的缺陷处进行上报。由此,所述方法避免了人工视觉检测精度不足、容易出现视觉疲劳且人工成本高的问题,利用机器视觉的方法获得顶盖焊待检测区域的点云,在点云中识别出缺陷凹坑和凸点,较人工检视觉测能更快更好的完成扫描区域的缺陷识别,提高了顶盖焊待检测区缺陷的检测效率以及缺陷检测的精度,解决了目前靠人工进行顶盖焊缺陷检测效率低且人工成本高的技术问题。

39.基于上述图2所示实施例,本发明顶盖焊点云缺陷检测方法的第二实施例中,所述步骤s10还包括:

40.通过外置相机、线激光和激光三角提取法,获取所述待检测面的三维点云数据,作为所述初始三维点云数据,其中,所述预设提取方法为所述激光三角提取法。

41.本实施例中,利用机器视觉的方法获得顶盖焊表面的三维点云,激光三角法可以在工厂、工棚内部等光线环境恶劣的条件下获得较精确的点云数据,通过外置相机和线激光扫描,线激光打在待测物体表面,并朝固定的方向匀速移动一定的距离,相机采集激光线所在的图像,提取激光线信息,利用三角测量法获得待测物体零件表面的三维点云数据,作为初始三维点云数据。

42.参照图3,图3为本发明顶盖焊点云缺陷检测方法第三实施例的流程示意图。

43.基于上述图2所示实施例,本实施例中,所述步骤s20具体包括:

44.步骤s21,基于体素滤波算法对所述初始三维点云数据进行优化,获得点云重心数据;

45.步骤s22,基于统计滤波算法对所述点云重心数据进行优化,获得所述降采样点云数据。

46.本实施例中,初始三维点云数据的原始点云数据较大,为了加快检测速度,利用体素网格滤波对点云进行降采样,设定一定的空间尺度,将点云分割成给定尺度的空间网格,用每个网格中点云的重心作为降采样后的点云。设空间中x方向的尺度为xa,y方向的尺度

为ya,z方向的尺度为za,则x,y,z方向分别以这三个尺度为步进长度,将空间划分为四方体网格的形式,假设空间中某四方体,对于该四面体的顶点,设面对zoy面,左下角x值更小的点为(xi,yj,zk),右上角x值更大的点为(x

l

,ym,zn),若原始点云数据中存在点p=(x,y,z),其中xi≤x≤x

l

,y

l

≤y≤yj,zk≤z≤zn,则四方体网格的重心处为降采样后的点云,重心点为:

[0047][0048]

进一步地,本实施例中初始三维点云数据的原始点云中会存在一些噪点,用统计滤波的方法滤除离群点,给定目标点,计算其k邻域点到这个点的距离,所有点的距离应构成一个高斯分布,剔除均值和方差在给定阈值之外的点。

[0049]

参照图4,图4为本发明顶盖焊点云缺陷检测方法第四实施例的流程示意图。

[0050]

基于上述图2所示实施例,本实施例中,所述步骤s40具体包括:

[0051]

步骤s41,将多个降采样点云数据组成降采样点云集合,其中,所述降采样点云集合中的每一个点为一个已标签点或无标签点,所述已标签点有一个对应的索引值且不为空值,所述未标签点的索引值为空值;

[0052]

步骤s42,选取所述降采样点云集合中的任一点作为点k,对所述点k进行近邻范围搜索选取随机点n,并判断所述点n是否为所述无标签点;

[0053]

步骤s43,若所述点n为所述无标签点,则基于所述点云法向量和点云曲率对所述点n进行法向量判别和曲率判别;

[0054]

步骤s44,基于所述点n的法向量判别结果和曲率判别结果,确定所述点n是否为缺陷点云数据,直至提取出所述降采样点云集合中的全部缺陷点云数据,作为所述缺陷点云集合。

[0055]

本实施例中,计算点云的法向量,当点云表面较光滑的情况下,点云中某点的法向量信息,相当于计算该点及周围点间的平面拟合问题,平面的法向量即为该点的法向量,对于空间中的某点,首先搜索到与其最近邻的k临近点,然后利用最小二乘法计算这k临近点拟合的平面方程,这个平面可以表示为:

[0056]

主成分分析得到,设这个点云的k近邻有pn个点,其重心点为定义一个协方差矩阵a,可以表示为:

[0057][0058]

为了求得法向量,首先求解矩阵a的特征值和特征向量。

[0059][0060]

上式中,λ

i(j)

,分别表示a的特征值和特征向量,设三个特征值分别为λ0、λ1、λ2,对应的特征向量为v0、v1、v2,假设λ0《λ1《λ2,则最小特征值λ0,对应的特征向量v0即为所求的法向量。

[0061]

本实施例中,曲率反应了点云表面的凹凸程度,利用上述的pca估计法向量的方法,在法向量估计的基础上进行点云的曲率估计计算,因为矩阵a是正半定的,所有特征值都是实特征值,它的特征向量构成一组正交坐标系,代表着该点沿对应特征值方向的变化,则定量地描述了点云的k近邻点集沿法线方向的变化,估计这些点偏离切面的距离为:

[0062][0063]

σ表示点云p在k近邻点的表面变化情况,如果σ=0,所有点都在一个平面上,σ的最大值为1/3,这代表该点集为完全各向同性分布,表面变化不是一个点采样表面的内在特征,而取决于邻域的大小,λ1和λ2表示点云在切平面上的分布情况,因此可以用来估计局部各向异性,则点云在点云集合中的曲率h可以近似为σ,即h≈c。

[0064]

具体实施例中,对于如何提取提取点云缺陷数据,利用区域生长的方法可以从点云中提取凸点和凹点缺陷。区域生长方法的具体以思想如下:预处理后的点云集合中,为每个点都新建立一个索引,用于标记点云属于哪个集合,若索引中已有值,则称该点已打标签,否则称该点未打标签。随后,点云数据中,若存在未打标签的点,则建立空的种子点集合,将未打标签的点中曲率最小的点加入种子点集合。之后,种子点k近邻搜索,遍历k近邻范围内的所有点,若该点无标签,则计算其法向量和种子点间的夹角,夹角小于设定的阈值,则对该点打标签,记为i(i=0,1,2,

…

),若该点曲率小于一个阈值,则将该点加入种子点集合,对新加入的种子点再进行本次k近邻搜索循环,直至种子点集合中所有点都循环后结束。之后,该轮循环后,点云集合中部分点已被标记了相同的标签i,这类有相同标签的点即为同一个点云聚类,再重复步骤2,直至所有点都被标签为止。最后,相同标签的点为同一个点云集合,删除标签最大的点云集合,剩下的点云集合即为提取出的缺陷点云。

[0065]

基于上述图4所示实施例,本实施例中,所述步骤s43具体包括:

[0066]

步骤s431,判断所述点n的法向量是否小于第一预设阙值;

[0067]

步骤s432,若所述点n的法向量小于所述第一预设阙值,则判断所述点n的曲率是否小于所述第二预设阙值;

[0068]

步骤s433,若所述点n的法向量不小于所述第一预设阙值,则对所述点k进行近邻范围搜索选取其余随机点n,并通过所述其余随机点更新所述点n,返回:判断所述点n是否为所述无标签点。

[0069]

具体实施例中,第一预设阙值为点云法向量所相关值,第二预设阙值为点云曲率相关值。计算点云的法向量,当点云表面较光滑的情况下,点云中某点的法向量信息,相当于计算该点及周围点间的平面拟合问题,平面的法向量即为该点的法向量,对于空间中的某点。曲率反应了点云表面的凹凸程度,利用上述的pca估计法向量的方法,在法向量估计的基础上进行点云的曲率估计计算,因为矩阵a是正半定的,所有特征值都是实特征值,它的特征向量构成一组正交坐标系,代表着该点沿对应特征值方向的变化。当所选中的点n满足于第一预设阙值时候则进行第二预设阙值的判断。

[0070]

基于上述实施例,本实施例中,所述步骤s432具体包括:

[0071]

当所述点n的法向量小于第一预设阙值,则对所述点n打标签,并根据所述点n的法向量大小,赋予所述点n索引值;

[0072]

判断所述点n的曲率是否小于所述第二预设阙值;

[0073]

若所述点n的曲率小于所述第二预设阙值,则将所述点n加入种子点云数据,并将具有相同索引值的所述点n划为同一类种子点云数据;

[0074]

将各种类种子点云数据按索引值大小进行排序,并将除所述索引值最大的一类种子点云数据之外的其他类种子点云数据作为缺陷点云数据;

[0075]

根据所述缺陷点云数据生成所述缺陷点云集合。

[0076]

具体实施例中,对点k进行近邻搜索,遍历k近邻范围内的所有点,若点k附近的随机点n无标签,则计算其法向量和种子点间的夹角,夹角小于设定的阈值,则对该点打标签,记为i(i=0,1,2,

…

),若该点曲率小于一个阈值,则将该点加入种子点集合,对新加入的种子点再进行本次k近邻搜索循环,直至种子点集合中所有点都循环后结束。

[0077]

基于上述实施例,本实施例中,所述判断所述点n的曲率是否小于第二预设阙值还包括:

[0078]

若所述点n的曲率不小于第二预设阙值,则对所述点k进行近邻范围搜索选取其余随机点,并通过所述其余随机点更新所述点n,直至完成所述降采样点云集合中的每一个点。

[0079]

具体实施例中,对于如何提取提取点云缺陷数据,利用区域生长的方法可以从点云中提取凸点和凹点缺陷。区域生长方法的具体以思想如下:预处理后的点云集合中,为每个点都新建立一个索引,用于标记点云属于哪个集合,若索引中已有值,则称该点已打标签,否则称该点未打标签。随后,点云数据中,若存在未打标签的点,则建立空的种子点集合,将未打标签的点中曲率最小的点加入种子点集合。之后,种子点k近邻搜索,遍历k近邻范围内的所有点,若该点无标签,则计算其法向量和种子点间的夹角,夹角小于设定的阈值,则对该点打标签,记为i(i=0,1,2,

…

),若该点曲率小于一个阈值,则将该点加入种子点集合,对新加入的种子点再进行本次k近邻搜索循环,直至种子点集合中所有点都循环后结束。之后,该轮循环后,点云集合中部分点已被标记了相同的标签i,这类有相同标签的点即为同一个点云聚类,再重复步骤2,直至所有点都被标签为止。最后,相同标签的点为同一个点云集合,删除标签最大的点云集合,剩下的点云集合即为提取出的缺陷点云。

[0080]

此外,本发明实施例还提供一种顶盖焊点云缺陷检测方法装置。

[0081]

参照图5,图5为本发明顶盖焊点云缺陷检测装置第一实施例的功能模块示意图。

[0082]

本实施例中,所述顶盖焊点云缺陷检测装置包括:

[0083]

初始数据获取模块10,基于预设提取方法获取待检测面的初始三维点云数据;

[0084]

数据优化模块20,基于预设优化方法对所述初始三维点云数据进行优化,生成降采样点云数据;

[0085]

数据处理模块30,对各个降采样点云数据进行处理,获取所述各个降采样点云数据对应的点云法向量和点云曲率;

[0086]

缺陷数据提取模块40,基于区域生长算法、所述点云法向量和点云曲率,提取出缺陷点云数据形成缺陷点云集合;

[0087]

缺陷坐标上报模块50,对所述缺陷点云集合对应的缺陷坐标进行上报。

[0088]

进一步地,所述初始数据获取模块10具体包括:

[0089]

初始数据获取单元,通过外置相机、线激光和激光三角提取法,获取所述待检测面的三维点云数据,作为所述初始三维点云数据,其中,所述预设提取方法为所述激光三角提

取法。

[0090]

进一步地,所述数据优化模块20具体包括:

[0091]

点云重心提取模块,基于体素滤波算法对所述初始三维点云数据进行优化,获得点云重心数据;

[0092]

降采样数据获取模块,基于统计滤波算法对所述点云重心数据进行优化,获得所述降采样点云数据。

[0093]

进一步地,所述缺陷数据提取模块40包括:

[0094]

标签识别单元,将多个降采样点云数据组成降采样点云集合,其中,所述降采样点云集合中的每一个点为一个已标签点或无标签点,所述已标签点有一个对应的索引值且不为空值,所述未标签点的索引值为空值;

[0095]

点n选取单元,选取所述降采样点云集合中的任一点作为点k,对所述点k进行近邻范围搜索选取随机点n,并判断所述点n是否为所述无标签点;

[0096]

点n判别单元,若所述点n为所述无标签点,则基于所述点云法向量和点云曲率对所述点n进行法向量判别和曲率判别;

[0097]

缺陷点云汇总单元,基于所述点n的法向量判别结果和曲率判别结果,确定所述点n是否为缺陷点云数据,直至提取出所述降采样点云集合中的全部缺陷点云数据,作为所述缺陷点云集合。

[0098]

进一步地,所述缺陷数据提取模块40包括:

[0099]

第一阙值判断单元,判断所述点n的法向量是否小于第一预设阙值;

[0100]

第二阙值判断单元,若所述点n的法向量小于所述第一预设阙值,则判断所述点n的曲率是否小于第二预设阙值;

[0101]

循环选择单元,若所述点n的法向量不小于所述第一预设阙值,则对所述点k进行近邻范围搜索选取其余随机点n,并通过所述其余随机点更新所述点n,返回:判断所述点n是否为所述无标签点。

[0102]

进一步地,所述缺陷数据提取模块40包括:

[0103]

赋予索引值单元,当所述点n的法向量小于第一预设阙值,则对所述点n打标签,并根据所述点n的法向量大小,赋予所述点n索引值;

[0104]

进度第二阙值单元,判断所述点n的曲率是否小于第二预设阙值;

[0105]

加入种子点云单元,若所述点n的曲率小于第二预设阙值,则将所述点n加入种子点云数据,并将具有相同索引值的所述点n划为同一类种子点云数据;

[0106]

排序单元,将各种类种子点云数据按索引值大小进行排序,并将除所述索引值最大的一类种子点云数据之外的其他类种子点云数据作为缺陷点云数据;

[0107]

缺陷点云生成单元,根据所述缺陷点云数据生成所述缺陷点云集合。

[0108]

进一步地,所述缺陷数据提取模块40包括:

[0109]

曲率判断否定单元,若所述点n的曲率不小于第二预设阙值,则对所述点k进行近邻范围搜索选取其余随机点,并通过所述其余随机点更新所述点n,直至完成所述降采样点云集合中的每一个点。

[0110]

其中,上述顶盖焊点云缺陷检测装置中各个模块与上述顶盖焊点云缺陷检测方法实施例中各步骤相对应,其功能和实现过程在此处不再一一赘述。

[0111]

此外,本发明实施例还提供一种计算机可读存储介质。

[0112]

本发明计算机可读存储介质上存储有顶盖焊点云缺陷检测程序,其中所述顶盖焊点云缺陷检测程序被处理器执行时,实现如上述的顶盖焊点云缺陷检测方法的步骤。

[0113]

其中,顶盖焊点云缺陷检测程序被执行时所实现的方法可参照本发明顶盖焊点云缺陷检测方法的各个实施例,此处不再赘述。

[0114]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0115]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0116]

本技术可用于众多通用或专用的计算机系统环境或配置中。例如:个人计算机、服务器计算机、手持设备或便携式设备、平板型设备、多处理器系统、基于微处理器的系统、置顶盒、可编程的消费电子设备、网络pc、小型计算机、大型计算机、包括以上任何系统或设备的分布式计算环境等等。本技术可以在由计算机执行的计算机可执行指令的一般上下文中描述,例如程序模块。一般地,程序模块包括执行特定任务或实现特定抽象数据类型的例程、程序、对象、组件、数据结构等等。也可以在分布式计算环境中实践本技术,在这些分布式计算环境中,由通过通信网络而被连接的远程处理设备来执行任务。在分布式计算环境中,程序模块可以位于包括存储设备在内的本地和远程计算机存储介质中。

[0117]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例所述的方法。

[0118]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。