1.本技术涉及气凝胶制备技术领域,尤其涉及一种以水玻璃为硅源基于冷冻 干燥制备碳纤维及碳纳米管复合硅气凝胶的方法。

背景技术:

2.二氧化硅气凝胶的纳米多孔三维网络骨架结构使其具备低密度、高孔隙 率、高比表面积及超级绝热性等优良特性,在隔热保温、生物医学、化工、新 能源材料和微电子材料制造等领域具有广阔的应用前景。但是,纯二氧化硅凝 胶制备工艺繁琐、工艺要求高、成本高且力学性能极差,目前得到大规模产业 化应用的主要是各类通过模压成型工艺或整体成型工艺制备的气凝胶纤维复 合毡及气凝胶纤维复合板。将纤维与气凝胶复合,纤维骨架可以起到结构上的 支撑和阻止裂纹扩展的作用,进而增强气凝胶的力学性能。

3.现有方案多为与无机耐热纤维或碳纳米管(cnts)复合,前者虽可起到宏 观上的支撑作用,但微米级的无机耐热纤维无法强化气凝胶基体的纳米骨架, 在使用过程中容易因纳米骨架的坍塌断裂而导致掉粉及绝热性能变差;而后者 虽可强化气凝胶的纳米骨架,但是其对宏观力学性能的提高非常有限。因此, 如何通过设计纤维增强气凝胶复合材料的微观结构,在维持气凝胶绝热性能的 同时在宏观和微、纳尺度强化气凝胶基体骨架结构是实现气凝胶材料的结构功 能一体化的关键。

4.目前,氧化物气凝胶主流干燥方法为超临界干燥法和常压干燥法。超临界 干燥通常需要使用高压釜在高温高压的条件下进行,能耗高、危险大、设备昂 贵且无法连续规模化产出,严重限制其产业化应用。常压干燥法虽然避免了超 临界干燥工艺的一系列缺点,但它同时也具有周期长、操作繁琐、有机置换溶 剂使用量大、改性溶剂具有毒性等缺点,且干燥后的气凝胶体积收缩率较大、 完整性不高、绝热性能较差。

5.此外,通过机械搅拌等方式将硅溶胶与短切纤维复合后制备的短切纤维复 合硅气凝胶材料,存在复合材料结构不均匀、力学性能一般、表面易掉粉掉渣 的问题。采用硅溶胶浸渍厚纤维毡或纤维针刺毯等纤维制品制备的纤维复合硅 气凝胶材料,存在纤维之间相互连接接触、导热通道多导致材料隔热性差,以 及材料密度较高的问题。

技术实现要素:

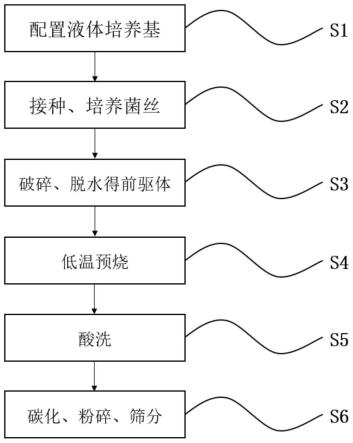

6.有鉴于此,本技术实施例提供一种以水玻璃为硅源基于冷冻干燥制备碳纤 维及碳纳米管复合硅气凝胶的方法,选择廉价的水玻璃作为硅源,结合叔丁醇 /水混合溶剂作为冷冻干燥溶剂,降低了生产成本、简化了生产工艺、节约了 生产时间。

7.本技术实施例提供一种以水玻璃为硅源基于冷冻干燥制备碳纤维及碳纳 米管复合硅气凝胶的方法,包括:

8.步骤1、将水玻璃溶液稀释,搅拌均匀,得到稀释水玻璃溶液;

9.步骤2、将稀释水玻璃溶液利用活化酸性阳离子交换树脂处理,除去多余 阳离子

并使稀释水玻璃溶液的ph降至4以下;

10.步骤3、向步骤2中得到的溶液中加入表面活性剂,充分搅拌溶解得到混 合液;

11.步骤4、向混合液中加入碳纤维和碳纳米管,搅拌的同时进行超声分散, 控制混合液温度在30-50℃、持续10-50min使碳纤维和碳纳米管分散均匀得 到分散液;

12.步骤5、向分散液中添加碱催化剂,使分散液的ph达到4-7,控制分散液 温度在20-45℃,继续搅拌的同时超声分散,在凝胶前将分散液倒入模具,凝 胶后得到碳纤维/碳纳米管复合硅凝胶;

13.步骤6、将碳纤维/碳纳米管复合硅凝胶陈化后用水进行洗涤,除去凝胶 中的盐分;然后用水/叔丁醇混合溶剂对凝胶进行溶剂置换,得到内部溶剂体 系为水/叔丁醇混合溶剂的碳纤维/碳纳米管复合硅凝胶;

14.步骤7、将步骤6得到的碳纤维/碳纳米管复合硅凝胶进行真空冷冻干燥 得到碳纤维及碳纳米管复合硅气凝胶。

15.根据本技术实施例的一种具体实现方式,所述水玻璃溶液的模数为 1.5-3.5,波美度为30-40,所述稀释后水玻璃溶液中sio2含量为5-18wt.%。

16.根据本技术实施例的一种具体实现方式,所述利用活化酸性阳离子交换树 脂处理的方法为:将所述稀释水玻璃溶液与活化酸性阳离子交换树脂混合,充 分搅拌后抽滤得到处理后的稀释水玻璃溶液,所述稀释水玻璃溶液与所述活化 酸性阳离子交换树脂的质量比为1:(1-3)。

17.根据本技术实施例的一种具体实现方式,所述利用活化酸性阳离子交换树 脂处理的方法为:将所述稀释水玻璃溶液通过装填密实的活化酸性阳离子交换 树脂反应柱,得到处理后的稀释水玻璃溶液,所述稀释水玻璃溶液通过所述活 化酸性阳离子交换树脂反应柱的时间为0.5-4h,反应柱中交换树脂与所述稀 释水玻璃溶液的体积比为1:(0.3-1)。

18.根据本技术实施例的一种具体实现方式,在所述步骤4中,所述碳纤维的 添加量为所述混合液质量的0.4-8%,所述碳纳米管的添加量为所述混合液质 量的0.2-4%。

19.根据本技术实施例的一种具体实现方式,所述表面活性剂与所述碳纤维和 所述碳纳米管总质量的质量比为1:(0.2-1)。

20.根据本技术实施例的一种具体实现方式,在所述步骤6中,所述陈化的方 式为:

21.向所述步骤5得到的碳纤维/碳纳米管复合硅凝胶中添加体积不超过凝胶 的水使凝胶表面完全浸没在水中,在40-60℃下放置6-48h。

22.根据本技术实施例的一种具体实现方式,溶剂置换后,复合硅凝胶内部水 /叔丁醇混合溶剂的含水量为4-25wt.%或者75-85wt.%。

23.根据本技术实施例的一种具体实现方式,所述真空冷冻干燥的过程包括: 先将步骤4得到的碳纤维/碳纳米管复合硅凝胶在零下30℃至零下55℃的温度 下预冻1-2h;然后在真空冷冻干燥机的冻干室内真空干燥36-72h,其中在低 于零下20℃的温度平台下干燥至少24h。

24.根据本技术实施例的一种具体实现方式,所述表面活性剂为十六烷基三甲 基溴化铵、二辛基琥珀酸苯磺酸钠、十二烷基苯磺酸钠、十二烷基硫酸钠、十 六烷基硫酸钠和十八烷基硫酸钠中的一种或几种混合;和/或

25.所述碳纳米管为单壁碳纳米管、多壁碳纳米管、羟基化多壁碳纳米管和羧 基化多

壁碳纳米管中的一种或几种;和/或

26.所述碱催化剂为氢氧化铵、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸 氢钠和碳酸氢钾的一种或几种的水溶液。

27.有益效果

28.本技术实施例中的以水玻璃为硅源基于冷冻干燥制备碳纤维及碳纳米管 复合硅气凝胶的方法,将碳纤维及碳纳米管同时作为增强材料引入硅气凝胶基 体中,通过真空冷冻干燥方法制备了力学性能及绝热性能优良、生产过程简便、 安全环保的高质量碳纤维及碳纳米管复合硅气凝胶。此外,本发明选择廉价的 水玻璃作为硅源,结合叔丁醇/水混合溶剂作为冷冻干燥溶剂,进一步降低了 生产成本、简化了生产工艺、节约了生产时间。

具体实施方式

29.下面对本技术实施例进行详细描述。

30.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本 说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实 施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另 外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不 同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是, 在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术 中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有 其他实施例,都属于本技术保护的范围。

31.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。 应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述 的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员 应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种 方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任 何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的 方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

32.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所 属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

[0033][0034]

在申请人的研究调查中发现有制备玻璃纤维增强二氧化硅气凝胶复合材 料的,以正硅酸乙酯为硅源材料,以甲基三甲氧基硅烷或甲基三乙氧基硅烷为 硅源共前驱体,硅溶胶与玻璃纤维复合制备湿凝胶后,经过老化、二次改性和 常压干燥制备气凝胶复合材料;有制备定向纤维气凝胶隔热复合材料,通过将 气凝胶填充于纤维在同一个方向上整齐排列的定向纤维骨架、常压干燥制备气 凝胶隔热复合材料。但是常压干燥法具有周期长、操作繁琐、有机置换溶剂使 用量大、改性溶剂具有毒性等缺点,且干燥后的气凝胶体积收缩率较大、完整 性不高、绝热性能较差。

[0035]

还有制备纤维增强二氧化硅气凝胶隔热复合材料的,将预处理的纤维通过 机械高速搅拌加超声处理的方法分散在硅溶胶中,经凝胶、老化、改性后超临 界干燥得到气凝胶隔热复合材料。但是通过机械搅拌等方式将硅溶胶与短切纤 维复合后制备的短切纤维

复合硅气凝胶材料,存在复合材料结构不均匀、力学 性能一般、表面易掉粉掉渣的问题。

[0036]

此外,还有制备碳化硅纤维毡增强的二氧化硅气凝胶复合材料的,首先制 备了富碳碳化硅微纳米陶瓷纤维毡,通过浸渗工艺与溶胶复合后,经过凝胶、 陈化、老化、溶剂置换、超临界干燥等工艺后,得到碳化硅纤维毡增强的二氧 化硅气凝胶复合材料。由于超临界干燥通常需要使用高压釜在高温高压的条件 下进行,存在能耗高、危险大、设备昂贵且无法连续规模化产出的问题,以及 常压干燥法制备周期长、操作繁琐、有机置换溶剂使用量大、改性溶剂具有毒 性等问题。

[0037]

针对上述问题,本技术实施例提供了一种以水玻璃为硅源基于冷冻干燥制 备碳纤维及碳纳米管复合硅气凝胶的方法,本方法选择廉价的水玻璃作为硅 源,结合叔丁醇/水混合溶剂作为冷冻干燥溶剂,进一步降低了生产成本、简 化了生产工艺、节约了生产时间。具体包括以下步骤:

[0038]

步骤1、将水玻璃溶液稀释,搅拌均匀,得到稀释水玻璃溶液。水玻璃溶 液的模数为1.5-3.5,波美度为30-40,所述稀释后水玻璃溶液中sio2含量为 5-18wt.%。

[0039]

步骤2、将稀释水玻璃溶液利用活化酸性阳离子交换树脂处理,除去多余 阳离子并使稀释水玻璃溶液的ph降至4以下。

[0040]

在本步骤中,利用活化酸性阳离子交换树脂处理的方法可以是将所述稀释 水玻璃溶液与活化酸性阳离子交换树脂混合,充分搅拌后抽滤得到处理后的稀 释水玻璃溶液。优选的,所述稀释水玻璃溶液与所述活化酸性阳离子交换树脂 的质量比为1:(1-3)。

[0041]

或者处理方法选择将所述稀释水玻璃溶液通过装填密实的活化酸性阳离 子交换树脂反应柱,得到处理后的稀释水玻璃溶液。优选的,所述稀释水玻璃 溶液通过所述活化酸性阳离子交换树脂反应柱的时间为0.5-4h,反应柱中交 换树脂与所述稀释水玻璃溶液的体积比为1:(0.3-1)。

[0042]

步骤3、向步骤2中得到的溶液中加入表面活性剂,充分搅拌溶解得到混 合液。表面活性剂与将要添加的所述碳纤维和所述碳纳米管总质量的质量比为 1:(0.2-1)。表面活性剂可以为十六烷基三甲基溴化铵、二辛基琥珀酸苯磺酸 钠、十二烷基苯磺酸钠、十二烷基硫酸钠、十六烷基硫酸钠和十八烷基硫酸钠 中的一种或几种混合。

[0043]

步骤4、向混合液中加入碳纤维和碳纳米管,搅拌的同时进行超声分散, 控制混合液温度在30-50℃、持续10-50min使碳纤维和碳纳米管分散均匀得 到分散液。碳纳米管的种类包括单壁碳纳米管、多壁碳纳米管、羟基化多壁碳 纳米管和羧基化多壁碳纳米管中的一种或几种,添加的碳纤维的量为混合液质 量的0.4-8%,添加的碳纳米管的量为混合液质量的0.2-4%。

[0044]

步骤5、向分散液中添加碱催化剂,使分散液的ph达到4-7,控制分散液 温度在20-45℃,继续搅拌的同时超声分散,在凝胶前将分散液倒入模具,凝 胶后得到碳纤维/碳纳米管复合硅凝胶。

[0045]

碱催化剂为氢氧化铵、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠 或碳酸氢钾等其中的一种或几种的水溶液,碱催化剂的浓度为0.5-5mol/l。

[0046]

需要注意的是,选用的模具应为不易与凝胶粘连的塑料容器或者聚四氟乙 烯容器,其大小要能够置于后续步骤陈化和置换过程所用的塑料槽内,以及能 够置于冷冻干燥机的冻干室内,厚度不应超过3公分。

[0047]

步骤6、将碳纤维/碳纳米管复合硅凝胶陈化后用水进行洗涤,除去凝胶 中的盐分;然后用水/叔丁醇混合溶剂对凝胶进行溶剂置换,得到内部溶剂体 系为水/叔丁醇混合溶剂的碳纤维/碳纳米管复合硅凝胶。

[0048]

本步骤中,陈化的方式为:

[0049]

向所述步骤5得到的碳纤维/碳纳米管复合硅凝胶中添加体积不超过凝胶 的水使凝胶表面完全浸没在水中,在40-60℃下放置6-48h。

[0050]

优选的,控制溶剂置换后,复合硅凝胶内部的水/叔丁醇混合溶剂中的含 水量为4-25wt.%或者75-85wt.%。

[0051]

需要说明的是,叔丁醇水共溶剂置换工艺中可以采取其它各种置换方式包 括置换液比例、体积、置换次数及时间的变化,只要最终进行冷冻干燥步骤时 复合凝胶内溶剂为所述优选比例下的水/叔丁醇混合溶剂,都应当包括在本专 利权利内。

[0052]

步骤7、将步骤6得到的碳纤维/碳纳米管复合硅凝胶进行真空冷冻干燥 得到碳纤维及碳纳米管复合硅气凝胶。具体的,真空冷冻干燥的过程包括:先 将步骤4得到的碳纤维/碳纳米管复合硅凝胶在零下30℃至零下55℃的温度下 预冻1-2h;然后在真空冷冻干燥机的冻干室内真空干燥36-72h,其中在低于 零下20℃的温度平台下干燥至少24h。

[0053]

下面以具体的实施例进行举例描述冷冻干燥制备碳纤维及碳纳米管复合 硅气凝胶的方法,以及对制备得到的复合凝胶的性能进行测试。

[0054]

实施例1

[0055]

步骤101、将模数为3.3的水玻璃溶液用去离子水稀释至sio2含量为8 wt.%。

[0056]

步骤102、通过直径为8cm、长度为40cm、1.5倍体积的活化酸性阳离子 交换树脂反应柱,除去其中的多余阳离子,得到ph值约2.7的硅溶胶。

[0057]

步骤103、向硅溶胶中添加8wt.%的十二烷基苯磺酸钠,得到混合液。

[0058]

步骤104、向混合液添加3wt.%的碳纤维、3wt.%的羟基化多壁碳纳米管, 在30℃下强力搅拌并超声分散30min,使分散均匀得到分散液。

[0059]

步骤105、添加1mol/l的氨水直至分散液的ph值升至约5.0,继续搅拌 并超声分散,分散液粘度增大后倒入模具中静置凝胶,得到复合凝胶。

[0060]

步骤106、复合凝胶浸泡在0.5倍体积的去离子水中在50℃下陈化15h, 随后用去离子水洗涤凝胶,洗涤方式为将复合凝胶转移至3倍体积的去离子水 中在50℃下浸泡,每隔4h更换一次去离子水共2次。将复合凝胶转移至5倍 体积的水/叔丁醇混合溶剂中在60℃下置换24h,使用水分测定仪监控到置换 结束后置换液中含水量升至约80wt.%。

[0061]

步骤107、将置换结束的复合凝胶转移至冷藏箱中在-50℃下预冻2h,然 后转移至冻干机内真空冷冻干燥48h,得到碳纤维及碳纳米管复合硅气凝胶。

[0062]

经测试,复合气凝胶的密度为0.08g/cm3,比表面积达到781m2/g,热导率 低至0.035w/m/k,压缩强度达到0.237mpa,杨氏模量达到651kpa,抗压强度 达到6.82mpa。

[0063]

实施例2

[0064]

步骤201、将模数为3的水玻璃溶液用去离子水稀释至sio2含量为10 wt.%。

[0065]

步骤202、通过直径为8cm、长度为40cm、1倍体积的活化酸性阳离子交 换树脂反应柱,除去其中的多余阳离子,得到ph值约3.0的硅溶胶。

[0066]

步骤203、向硅溶胶中添加6wt.%的十二烷基苯磺酸钠,得到混合液。

[0067]

步骤204、向混合液添加4wt.%的碳纤维、2wt.%的羟基化多壁碳纳米管, 在35℃下强力搅拌并超声分散40min,使分散均匀得到分散液。

[0068]

步骤205、添加2mol/l的碳酸氢钠直至分散液的ph值升至约6.5,继续 搅拌并超声分散,分散液粘度增大后倒入模具中静置凝胶,得到复合凝胶。

[0069]

步骤206、复合凝胶浸泡在0.4倍体积的去离子水中在45℃下陈化12h, 随后用去离子水洗涤凝胶,洗涤方式为将复合凝胶转移至2倍体积的去离子水 中在60℃下浸泡,每隔3h更换一次去离子水共3次。将复合凝胶转移至4倍 体积的水/叔丁醇混合溶剂中在55℃下置换12h,使用水分测定仪监控到置换 结束后置换液中含水量升至约10wt.%。

[0070]

步骤207、将置换结束的复合凝胶转移至冷藏箱中在-30℃下预冻3h,然 后转移至冻干机内真空冷冻干燥36h,得到碳纤维及碳纳米管复合硅气凝胶。

[0071]

经测试,复合气凝胶的密度为0.11g/cm3,比表面积达到742m2/g,热导率 低至0.035w/m/k,压缩强度达到0.307mpa,杨氏模量达到664kpa,抗压强度 达到6.22mpa。

[0072]

实施例3

[0073]

步骤301、将模数为3.5的水玻璃溶液用去离子水稀释至sio2含量为5 wt.%。

[0074]

步骤302、通过直径为8cm、长度为40cm、1倍体积的活化酸性阳离子交 换树脂反应柱,除去其中的多余阳离子,得到ph值约3.3的硅溶胶。

[0075]

步骤303、向硅溶胶中添加6wt.%的十二烷基苯磺酸钠,得到混合液。

[0076]

步骤304、向混合液添加8wt.%的碳纤维、4wt.%的羟基化多壁碳纳米管, 在35℃下强力搅拌并超声分散40min,使分散均匀得到分散液。

[0077]

步骤305、添加2mol/l的氨水直至分散液的ph值升至约7,继续搅拌并 超声分散,分散液粘度增大后倒入模具中静置凝胶,得到复合凝胶。

[0078]

步骤306、复合凝胶浸泡在0.4倍体积的去离子水中在45℃下陈化12h, 随后用去离子水洗涤凝胶,洗涤方式为将复合凝胶转移至2倍体积的去离子水 中在60℃下浸泡,每隔3h更换一次去离子水共3次。将复合凝胶转移至5倍 体积的水/叔丁醇混合溶剂中在55℃下置换24h,使用水分测定仪监控到置换 结束后置换液中含水量升至约85wt.%。

[0079]

步骤307、将置换结束的复合凝胶转移至冷藏箱中在-30℃下预冻2h,然 后转移至冻干机内真空冷冻干燥36h,得到碳纤维及碳纳米管复合硅气凝胶。

[0080]

经测试,复合气凝胶的密度为0.09g/cm3,比表面积达到652m2/g,热导率 低至0.034w/m/k,压缩强度达到0.184mpa,杨氏模量达到508kpa,抗压强度 达到4.13mpa。

[0081]

实施例4

[0082]

步骤401、将模数为2的水玻璃溶液用去离子水稀释至sio2含量为18 wt.%。

[0083]

步骤402、通过直径为8cm、长度为40cm、1倍体积的活化酸性阳离子交 换树脂反应柱,除去其中的多余阳离子,得到ph值约3.3的硅溶胶。

[0084]

步骤403、向硅溶胶中添加6wt.%的十二烷基苯磺酸钠,得到混合液。

[0085]

步骤404、向混合液添加8wt.%的碳纤维、4wt.%的羟基化多壁碳纳米管, 在35℃下强力搅拌并超声分散40min,使分散均匀得到分散液。

[0086]

步骤405、添加2mol/l的氨水直至分散液的ph值升至约7,继续搅拌并 超声分散,分散液粘度增大后倒入模具中静置凝胶,得到复合凝胶。

[0087]

步骤406、复合凝胶浸泡在0.4倍体积的去离子水中在45℃下陈化12h, 随后用去

离子水洗涤凝胶,洗涤方式为将复合凝胶转移至2倍体积的去离子水 中在60℃下浸泡,每隔3h更换一次去离子水共3次。将复合凝胶转移至5倍 体积的水/叔丁醇混合溶剂中在55℃下置换18h后,更换6倍体积的水/叔丁 醇混合溶剂在55℃下继续置换两次各耗时18h、24h,使用水分测定仪监控到 置换结束后置换液中含水量升至约5wt.%。

[0088]

步骤407、将置换结束的复合凝胶转移至冷藏箱中在-55℃下预冻2h,然 后转移至冻干机内真空冷冻干燥60h,得到碳纤维及碳纳米管复合硅气凝胶。

[0089]

经测试,复合气凝胶的密度为0.28g/cm3,比表面积达到691m2/g,热导率 低至0.036w/m/k,压缩强度达到0.587mpa,杨氏模量达到1445kpa,抗压强 度达到8.3mpa。

[0090]

本技术的以水玻璃为硅源基于冷冻干燥制备碳纤维及碳纳米管复合硅气 凝胶的方法,采用廉价的水玻璃作为复合硅凝胶的原料、结合优选比例下的叔 丁醇/水混合溶剂体系真空冷冻干燥的方式,实现了复合硅凝胶的制备成本降 低和生产工艺简化;通过添加表面活性剂结合搅拌超声分散的方式实现将碳纳 米管及碳纤维同时且均匀地引入硅溶胶、制备碳纳米管及碳纤维复合硅凝胶 中。

[0091]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于 此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到 的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围 应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。