1.本发明涉及纺织技术领域,特别是涉及基于图像处理校准印染织物裁剪轨迹的方法。

背景技术:

2.在制衣行业中,需要在带有各类印染图案的布料上,按设定的裁剪模板,剪切出与裁剪模板外形一致且与裁剪模板上印染图案吻合的布料。在实际生产中,为提高生产效率和裁剪精度,一般先用投影系统将设定的裁剪模板外形投影在布料上,然后由操作员参考上述投影并根据裁剪模板上所要求的的印染图案手工将布料移动、展平、和对齐,最后由具有自动控制走位功能的刀具根据裁剪模板外形将布料裁剪出来(本文将这整个过程方法简称投影法)。在投影法中,手工将布料移动、展平、和对齐的环节,一般由数人合作且耗费数十分钟时间才能完成,是进一步提高生产效率的重要瓶颈。

技术实现要素:

3.本发明要解决的技术问题:提供基于图像处理校准印染织物裁剪轨迹的方法,采用的技术方案如下:

4.基于图像处理校准印染织物裁剪轨迹的方法,包括步骤:设定裁剪模板数据;选定有印染图案的布料;生产线上游控制布料输送机构将布料平铺在布料放置台上;成像系统拍摄布料图像;成像系统将拍摄好的布料图像发送给计算机;通过计算机应用软件选定裁剪模板数据;通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器,伺服控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料。进一步,还包括人工设定裁剪起点。

5.进一步,所述通过计算机应用软件选定裁剪模板数据包括计算机应用软件根据设定自动选定裁剪模板数据、由操作员在计算机应用软件中选定裁剪模板数据。进一步,所述通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上具体的:计算机应用软件中,将裁剪模板的裁剪起点放置在布料相应的位置,确定起点位置处裁剪模板的印染图案与布料的印染图案一致;计算机应用软件中标注图像关键点,在计算机应用软件中确认开始校准裁剪轨迹;计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;操作员在计算机应用软件上确认轨迹合理后,计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器;若操作员认为裁剪轨迹不合理,则返回重新标注。

6.进一步,计算机应用软件计算出校准后的裁剪轨迹数据包括有计算机应用软件根据设定自动计算出校准后的裁剪轨迹数据、由操作员在计算机应用软件中计算出校准后的裁剪轨迹数据。

7.进一步,所述成像系统包括摄像头。

8.进一步,计算机应用软件中标注图像关键点包括采用人工标注关键点和计算机应用软件自动标注图像关键点相结合的方法、人工标注关键点的方法、计算机标注关键点的

方法。

9.有益效果:

10.本发明采用成像系统,对平铺在裁剪台上的布料拍摄成像,生成一张完整的布料图像,然后由人工在计算机软件上设定裁剪模板的裁剪起点,最后在图像上进行简单人工标注结合计算机软件视觉计算,计算机将根据裁剪模板自动生成实际的裁剪轨迹数据控制裁剪刀具完成裁剪。本发明省略了人工操作布料移动和对齐环节,只需要由自动生产线一次性展平放置好布料,一位计算机操作员即可在十分钟以内完成裁剪模板印染图案和布料印染图案对齐。

附图说明

11.图1为本发明的采用的系统组成框图。

12.图2为本发明涉及实施例的实际布料平铺状态、关键点、裁剪模板示例图。

具体实施方式

13.以下结合实施例进一步阐述本发明,但并不限制本发明技术方案保护的范围。

14.在具体实施中,本技术基于图像处理校准印染织物裁剪轨迹的方法,包括步骤,设定裁剪模板数据;选定有印染图案的布料;生产线上游控制布料输送机构将布料平铺在布料放置台上;成像系统拍摄布料图像;成像系统将拍摄好的布料图像发送给计算机;通过计算机应用软件选定裁剪模板数据;通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器,伺服控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料。

15.优选地在具体实施中,本技术基于图像处理校准印染织物裁剪轨迹的方法,包括步骤,设定裁剪模板数据;选定有印染图案的布料;生产线上游控制布料输送机构将布料平铺在布料放置台上;成像系统拍摄布料图像;成像系统将拍摄好的布料图像发送给计算机;通过计算机应用软件选定裁剪模板数据;通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器,伺服控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料,还包括人工设定裁剪起点。

16.优选地在具体实施中,本技术基于图像处理校准印染织物裁剪轨迹的方法,包括步骤,设定裁剪模板数据;选定有印染图案的布料;生产线上游控制布料输送机构将布料平铺在布料放置台上;成像系统拍摄布料图像;成像系统将拍摄好的布料图像发送给计算机;通过计算机应用软件选定裁剪模板数据;通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器,伺服控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料,所述通过计算机应用软件选定裁剪模板数据包括计算机应用软件根据设定自动选定裁剪模板数据、由操作员在计算机应用软件中选定裁剪模板数据。

17.优选地在具体实施中,本技术基于图像处理校准印染织物裁剪轨迹的方法,包括步骤,设定裁剪模板数据;选定有印染图案的布料;生产线上游控制布料输送机构将布料平铺在布料放置台上;成像系统拍摄布料图像;成像系统将拍摄好的布料图像发送给计算机;通过计算机应用软件选定裁剪模板数据;通过计算机应用软件计算出校准后的裁剪轨迹数

据,并绘制在布料图像上;计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器,伺服控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料,所述通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上具体的:计算机应用软件中,将裁剪模板的裁剪起点放置在布料相应的位置,确定起点位置处裁剪模板的印染图案与布料的印染图案一致;计算机应用软件中标注图像关键点,在计算机应用软件中确认开始校准裁剪轨迹;计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;操作员在计算机应用软件上确认轨迹合理后,计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器;若操作员认为裁剪轨迹不合理,则返回重新标注。优选地在具体实施中,本技术基于图像处理校准印染织物裁剪轨迹的方法,包括步骤,设定裁剪模板数据;选定有印染图案的布料;生产线上游控制布料输送机构将布料平铺在布料放置台上;成像系统拍摄布料图像;成像系统将拍摄好的布料图像发送给计算机;通过计算机应用软件选定裁剪模板数据;通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器,伺服控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料,计算机应用软件计算出校准后的裁剪轨迹数据包括有计算机应用软件根据设定自动计算出校准后的裁剪轨迹数据、由操作员在计算机应用软件中计算出校准后的裁剪轨迹数据。

18.优选地所述成像系统包括摄像头。

19.优选地在具体实施中,本技术基于图像处理校准印染织物裁剪轨迹的方法,包括步骤,设定裁剪模板数据;选定有印染图案的布料;生产线上游控制布料输送机构将布料平铺在布料放置台上;成像系统拍摄布料图像;成像系统将拍摄好的布料图像发送给计算机;通过计算机应用软件选定裁剪模板数据;通过计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器,伺服控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料,计算机应用软件中标注图像关键点包括采用人工标注关键点和计算机应用软件自动标注图像关键点相结合的方法、人工标注关键点的方法、计算机标注关键点的方法。

20.可以理解的,本发明采用成像系统,对平铺在裁剪台上的布料拍摄成像,生成一张完整布料图像,然后由人工在计算机软件上设定裁剪模板的裁剪起点,最后在图像上进行简单人工标注结合计算机软件视觉计算,计算机将根据裁剪模板自动生成实际的裁剪轨迹数据控制裁剪刀具完成裁剪。本发明省略人工操作布料移动和对齐环节,只需要由自动生产线一次性展平放置好布料,一位计算机操作员即可在十分钟以内完成裁剪模板印染图案和布料印染图案对齐。

21.下面结合具体实施例过程说明:

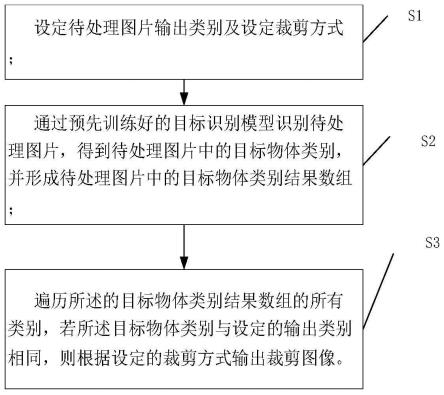

22.本技术基于图像处理校准印染织物裁剪轨迹的方法基于图1中系统实施,具体实际运行顺序:

23.步骤1,设定好裁剪模板数据;

24.步骤2,选定有印染图案的布料;

25.步骤3,生产线上游控制布料输送机构将布料平铺在布料放置台上;

26.步骤4,成像系统拍摄图像;

27.步骤5,成像系统将拍摄好的图像发送给计算机;

28.步骤6,计算机应用软件根据设定自动选用裁剪模板数据,或者由操作员在计算机应用软件中选定裁剪模板数据;

29.步骤7,操作员在计算机应用软件中,将裁剪模板的裁剪起点放置在布料相应的位置,确保起点位置处,裁剪模板的印染图案与布料的印染图案一致;

30.步骤8,操作员在计算机应用软件中标注图像关键点,或由计算机应用软件自动标注图像关键点,然后由操作员在计算机应用软件中确认开始校准裁剪轨迹;

31.步骤9,计算机应用软件计算出校准后的裁剪轨迹数据,并绘制在布料图像上;

32.步骤10,操作员在计算机应用软件上确认轨迹合理后,计算机应用软件将校准后的裁剪轨迹数据发送给伺服控制器;若操作员认为裁剪轨迹不合理,返回步骤8重新标注,然后电机控制器控制电机和裁剪刀具按校准后的裁剪轨迹裁剪布料。

33.下面实际运行顺序中关于步骤7到10的进一步解释:

34.在图2中,左侧和底部的灰色连续区域是布料放置台,蓝灰色为主色调的布料平铺放置在布料放置台上,红色方框为裁剪模板投影,空心原点为人工或计算机软件自动标注的图像关键点。

35.理想状态下,布料的水平方向直线条纹应该平行于图2中x方向,布料的竖直方向直线条纹应该平行于图2中的y方向,且布料在任何方向上无明显拉伸或压缩,只有这样才可以确保在对齐裁剪模板图案后,无需校准裁剪轨迹直接按裁剪模板轮廓裁剪。但在实际生产中,送布料机构很难满足上述要求,这也是投影法中需要人工将布料移动、展平、和模板投影对齐的原因,加上布料印染图案的多样性和部分图案尺寸较小分辨难度大,也一定程度上导致人工对齐耗费大量时间。

36.步骤7中的模板对齐方法,在计算应用软件中,可以通过移动布料或移动裁剪模板的方式将两者的花纹对齐,图2中以裁剪模板左下角a#为准对齐图案,且设定该点为裁剪起点。实际操作中,操作员根据裁剪模板和印染图案特点,自行决定选取哪一个点为裁剪起点,且必须确保裁切起点处裁剪模板的印染图案和布料印染图案匹配(此约束条件设定的原因请参考步骤9的计算原理)。

37.步骤8中的图像关键点,是指一组数量不低于2的点系列,依次连接后,可近似描绘出布料印染图案上本应平行x方向或者y方向的图元(如图2中的黑色实线,也有可能是一组线段或点)。如图2中的1#点和2#点近似描述了布料印染图案中竖直方向上的黑实线,该实线本应平行y方向放置。为更精确地描述这条直线,可以使用更多的点来完成。图像关键点可以通过人工标注或者计算机自动识别的方式实现,人工标注虽然增加了计算机应用软件操作员的工作量但是却可以弥补计算应用软件在特定条件下无法识别(如图像亮度不均匀、布料印染图案过暗或过亮或纹理不明显)图像关键点的劣势,计算应用软件可以一定程度上降低人工标注的工作量提高系统自动化程度。

38.步骤9在图2中,设各个点的像素坐标如下,红空心圆点1#:(x1,y1),红空心圆点2#:(x2,y2),红空心圆点3#:(x3,y3),红矩形左下角a#点:(xa,ya),红矩形左下角b#点:(xb,yb)。点a#设置为裁剪起点后,b#点校准计算方法和步骤如下:

39.1)先判断点b#是否落在点1#、点2#、点3#组成的矩形区域内。若满足x2≤xb

40.≤x3且y2≤yb≤y1且x1≤xb≤x3且y3≤yb≤y1,则认为点b#是落在点1#、点2#、点3#组成的矩形区域内。若点b#不在上述区域内,则查找其他区域,直至找到点b#所属的矩形

区域(该系统要求人工标注和计算机软件的标注点围成的矩形区域必须完整包围整个裁剪模板),再进行下一步计算;

41.2)求出点1#、点2#组成的线段l12函数表达式为(y-y2)/(x-x2)=

42.(y1-y2)/(x1-x2);

43.3)求出a#点到线段l12在x方向上相对距离为:

44.lx=xa-{(ya-y2)/[(y1-y2)/(x1-x2)] x2};

[0045]

4)求出b#点到线段l12在x方向上坐标值:

[0046]

xbjz={(yb-y2)/[(y1-y2)/(x1-x2)] x2} lx (xb-xa);

[0047]

5)求出点3#、点2#组成的线段l32函数表达式为(y-y2)/(x-x2)=

[0048]

(y3-y2)/(x3-x2);

[0049]

6)求出a#点到线段l32在y方向上相对距离为:

[0050]

ly=ya-{[(y3-y2)/(x3-x2)]*(xa-x2) y2};

[0051]

7)求出b#点到线段l32在y方向上坐标值:

[0052]

ybjz={[(y3-y2)/(x3-x2)]*(xa-x2) y2} ly (yb-ya);

[0053]

8)根据以上步骤即可求出b#点校准后的坐标为:(xbjz,xbjz);对裁剪模板上的其他点重复上述1)到7)的计算步骤,即可求出裁剪模板外形裁剪所需要的所有裁剪轨迹点。

[0054]

步骤10操作员目测校准后的裁剪轨迹包围的布料区域是否与裁剪模板吻合,若不吻合则步骤8中的标注出现错误,跳回步骤8让计算重新自动标注或者人工重新标注,直至步骤10中看到的结果正确为止。

[0055]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。