1.本发明属于芯片封装技术领域,具体涉及一种改良的半导体凸块封装方法。

背景技术:

2.晶圆凸块简称凸块。目前晶度可生产包括金凸块、铜镍金凸块、厚铜、铜柱凸块在内的多种产品。其中铜镍金凸块产品,是利用薄膜、黄光、电镀及蚀刻之制程在晶片之焊垫上制作凸块。此技术可大幅缩小ic的体积,并具有密度大、低感应、低成本、散热能力佳等优点,目前铜镍金凸块技术多应用于lcd驱动ic,可直接嵌入显示屏幕上以节省空间,然而市面上各种的凸块封装仍存在各种各样的问题。

3.如授权公告号为cn101840868a所公开的一种半导体倒装焊封装散热改良方法,其虽然解决了一些没有外露芯片承载底座或倒装芯片封装的散热难题,大大提高了产品的电热性能和可靠性,但是并未解决现有芯片封装中存在的不能够有效的实现对基板和芯片之间进行缓冲设置,以及对凸块的设置不能够有效的实现对尺寸的确定,容易因为流动,造成凸块尺寸的变化,容易电路的损坏等的问题,为此我们提出一种改良的半导体凸块封装方法。

技术实现要素:

4.本发明的目的在于提供一种改良的半导体凸块封装方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种改良的半导体凸块封装方法,包括有以下步骤:

6.s1、在基板上进行多层焊垫的设置:在拿取一块基板后,在基板上进行多层焊垫进行铺设,并且在铺设焊垫之后,在焊垫上焊接钝化层;

7.s2、对钝化层进行腐蚀处理:在钝化层的表面进行腐蚀处理,使得底部的焊垫能够形成孔洞暴露出来;

8.s3、然后在暴露的孔洞内溅射铜作为电镀种子层:在钝化层中上暴露的孔洞内进行溅射铜,实现在焊垫上形成电镀种子层;

9.s4、然后在在进行厚胶光刻:在钝化层上进行进行涂抹光阻材料,然后对光阻材料进行显影,形成凸块安装凹槽,并且光阻材料的厚度大于后续设置的凸块厚度;

10.s5、再将凸块通过焊料安装在凹槽内:将凸块安装在光阻材料的凹槽内部,并且通过焊料进行焊接处理,再对凸块进行垂直喷镀法进行电镀,然后对光阻材料进行剥离处理;

11.s6、然后进行ubm刻蚀:通过干法刻蚀实现对凸块进行刻蚀处理,然后在凸块的端部进行焊料设置,便于进行芯片连接封装;

12.s7、然后进行环氧树脂进行封装:通过环氧树脂实现对芯片和基板进行封装处理,然后进行检测计算。

13.优选的,所述s1中的焊垫通过回流焊或浸焊进行焊接组装,并且所述焊垫的大小

比芯片的大小要0.25-0.3mm,所述焊垫上至少设有两个定位点,且定位点采用十字定位点。

14.优选的,所述s2中的钝化层采用的是聚合物和金属,增加的介电材料层可作为应力缓冲层、平面化介质和最终钝化层,用于为凸块下方的电路提供缓冲,所述钝化层的腐蚀采用的是湿法腐蚀。

15.优选的,所述s2中的孔洞设有若干个,用于实现对凸块进行焊接,并且孔洞的直径或者长宽均大于凸块的直径或者长度,且大于的数值为5-10微米,所述孔洞直接暴露所述焊垫。

16.优选的,所述s3中的电镀种子层用于实现对凸块进行电性连接,使得所述凸块与所述焊垫能够稳定的固定安装连接,且电镀种子层的厚度控制在0.5-1微米,且溅射的材料不仅仅包括铜,也包括有银。

17.优选的,所述s5中的凸块实现80um间距,柱体高度为80um,直径为40um,且凸块端部的焊料采用的是无铅焊料,形成焊料帽,所述凸块包括有金凸块、铜镍金凸块、厚铜和铜柱凸块。

18.优选的,所述s4中的厚胶光刻的工艺步骤为涂覆、前烘、曝光、显影、后烘,涂覆厚胶采用符合流变学的光阻材料,支持旋转涂覆单次操作厚度40-100um;

19.所述显影采用低数值孔径值以及宽带光谱范围的步进曝光机,并最小化光阻侧壁靠近底部端的驻波形状,采用基于1倍光学镜头、0.16数值孔径的步进光刻系统,以及线波长350450nm的光照下进行曝光。

20.优选的,所述s7中的检测计算包括有芯片的封装热应力计算;

21.传热的公式如下:

[0022][0023]q″

为热流密度单位是(w/m2),是在于与传输方向相垂直的单位面积上,在x方向上的传热速率,c温度梯度,k为导热系数(w/m

·

k),对于面积为a的平壁热流密度为:

[0024]qx

=q

″

x

a;

[0025]

对流的公式如下:

[0026]q″

=h(t

s-t

∞

),

[0027]

ts为物体表面温度,t

∞

为流体温度,称为牛顿冷却公式,h对流换热系数(w/m2·

k),单位面积的对流热流密度q"(w/m2);

[0028]

辐射的公式如下:

[0029][0030]

eb发射功率(w/m2),σ=5.67x10-8为斯蒂芬波尔斯曼常数(w/m2·

k2);

[0031]

物体辐射:

[0032][0033]

ε为表面的辐射性质,称为发射率;

[0034]

表面吸收辐射:

[0035]gabs

=αg,

[0036]

α为吸收系数,若假设表面的吸收率与发射率相等,α=ε,以单位表面积表示的离

开表面的净辐射速率算式为:

[0037][0038]

隔热系数:

[0039][0040]cv

电子比热容,气体密度,平均分子速度,λ

mfp

平均自由程。

[0041]

优选的,还包括有芯片的热应力失效:

[0042]

热应力是由于芯片与基板以及焊料和填充剂之间cte不一致而在温度变化的条件下产生的,具有破坏性失效,热疲劳失效,铝金属化层的再结构;

[0043]

温度影响电子元器件的工作可靠性主要因素,一般由阿伦尼斯经验方程得出电子元器件失效时间与温度之间的关系:

[0044][0045]at

为不同温度下元器件失效时间的比值,ea为激活能(ev),kb为玻尔兹曼常数(ev/k),t1为温度t1下元器件失效时间(h),t2为温度t2下的元器件失效时间(h)。

[0046]

优选的,所述芯片在粘接区域产生的热致应力和形变位移表示为:

[0047][0048][0049]

式中,h为材料厚度,λ为材料的轴向柔度,κ为材料的界面柔度,l为粘接区域长度的一半,δα为芯片材料和基底材料热膨胀系数的差,δt为温度的变化量;

[0050]

在悬空区域产生的致应力和形变位移表示为:

[0051][0052][0053]

式中,l为悬空区域长度的一半。

[0054]

与现有技术相比,本发明的有益效果是:

[0055]

本发明通过在基板上设有焊垫和钝化层实现对凸块进行电性连接,并且实现对凸块进行缓冲,且增加的钝化层为介电材料层,可作为应力缓冲层、平面化介质和最终钝化层,用于为凸块下方的电路提供缓冲,以及厚胶光刻实现对凸块进行安装,并且通过显影形

成孔槽,使得凸块在进行焊接的时候,能够保持一定的精准度,并且能够便于后的电镀,防止电镀出现过度的现象,提高凸块的贴合效果,以及实现对芯片的封装进行应力和热应力进行检测,提高芯片的良品度。

附图说明

[0056]

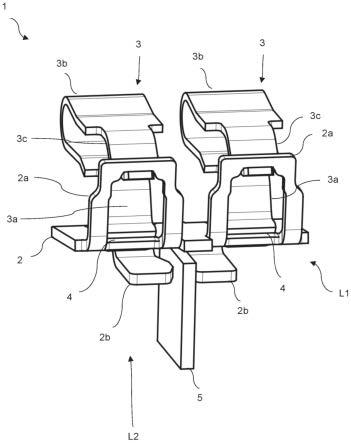

图1为本发明的步骤流程示意图。

具体实施方式

[0057]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0058]

请参阅图1,本发明提供一种技术方案:一种改良的半导体凸块封装方法,包括有以下步骤:

[0059]

s1、在基板上进行多层焊垫的设置:在拿取一块基板后,在基板上进行多层焊垫进行铺设,并且在铺设焊垫之后,在焊垫上焊接钝化层;

[0060]

s2、对钝化层进行腐蚀处理:在钝化层的表面进行腐蚀处理,使得底部的焊垫能够形成孔洞暴露出来;

[0061]

s3、然后在暴露的孔洞内溅射铜作为电镀种子层:在钝化层中上暴露的孔洞内进行溅射铜,实现在焊垫上形成电镀种子层;

[0062]

s4、然后在在进行厚胶光刻:在钝化层上进行进行涂抹光阻材料,然后对光阻材料进行显影,形成凸块安装凹槽,并且光阻材料的厚度大于后续设置的凸块厚度;

[0063]

s5、再将凸块通过焊料安装在凹槽内:将凸块安装在光阻材料的凹槽内部,并且通过焊料进行焊接处理,再对凸块进行垂直喷镀法进行电镀,然后对光阻材料进行剥离处理;

[0064]

s6、然后进行ubm刻蚀:通过干法刻蚀实现对凸块进行刻蚀处理,然后在凸块的端部进行焊料设置,便于进行芯片连接封装;

[0065]

s7、然后进行环氧树脂进行封装:通过环氧树脂实现对芯片和基板进行封装处理,然后进行检测计算。

[0066]

为了实现对芯片进行有效的定位安装,本实施例中,优选的,所述s1中的焊垫通过回流焊或浸焊进行焊接组装,并且所述焊垫的大小比芯片的大小要0.25-0.3mm,所述焊垫上至少设有两个定位点,且定位点采用十字定位点。

[0067]

为了实现对凸块进行缓冲,进而实现对芯片进行缓冲安装,本实施例中,优选的,所述s2中的钝化层采用的是聚合物和金属,增加的介电材料层可作为应力缓冲层、平面化介质和最终钝化层,用于为凸块下方的电路提供缓冲,所述钝化层的腐蚀采用的是湿法腐蚀。

[0068]

为了使得凸块的安装便于精准定位,以及便于凸块后续的电镀,本实施例中,优选的,所述s2中的孔洞设有若干个,用于实现对凸块进行焊接,并且孔洞的直径或者长宽均大于凸块的直径或者长度,且大于的数值为5-10微米,所述孔洞直接暴露所述焊垫。

[0069]

为了实现对凸块的电传导性进行提高,保持传输的效率,本实施例中,优选的,所

述s3中的电镀种子层用于实现对凸块进行电性连接,使得所述凸块与所述焊垫能够稳定的固定安装连接,且电镀种子层的厚度控制在0.5-1微米,且溅射的材料不仅仅包括铜,也包括有银。

[0070]

为了实现对凸块进行有效的设定,提高连通性,本实施例中,优选的,所述s5中的凸块实现80um间距,柱体高度为80um,直径为40um,且凸块端部的焊料采用的是无铅焊料,形成焊料帽,所述凸块包括有金凸块、铜镍金凸块、厚铜和铜柱凸块。

[0071]

为了实现对凸块的安装进行前期处理,使得凸块便于进行安装焊接,本实施例中,优选的,所述s4中的厚胶光刻的工艺步骤为涂覆、前烘、曝光、显影、后烘,涂覆厚胶采用符合流变学的光阻材料,支持旋转涂覆单次操作厚度40-100um;

[0072]

所述显影采用低数值孔径值以及宽带光谱范围的步进曝光机,并最小化光阻侧壁靠近底部端的驻波形状,采用基于1倍光学镜头、0.16数值孔径的步进光刻系统,以及线波长350450nm的光照下进行曝光。

[0073]

为了实现对芯片的热效应进行计算处理,本实施例中,优选的,所述s7中的检测计算包括有芯片的封装热应力计算;

[0074]

传热的公式如下:

[0075][0076]q″

为热流密度单位是(w/m2),是在于与传输方向相垂直的单位面积上,在x方向上的传热速率,c温度梯度,k为导热系数(w/m

·

k),对于面积为a的平壁热流密度为:

[0077]qx

=q

″

x

a;

[0078]

对流的公式如下:

[0079]q″

=h(t

s-t

∞

),

[0080]

ts为物体表面温度,t

∞

为流体温度,称为牛顿冷却公式,h对流换热系数(w/m2·

k),单位面积的对流热流密度q"(w/m2);

[0081]

辐射的公式如下:

[0082][0083]

eb发射功率(w/m2),σ=5.67x10-8为斯蒂芬波尔斯曼常数(w/m2·

k2);

[0084]

物体辐射:

[0085][0086]

ε为表面的辐射性质,称为发射率;

[0087]

表面吸收辐射:

[0088]gabs

=αg,

[0089]

α为吸收系数,若假设表面的吸收率与发射率相等,α=ε,以单位表面积表示的离开表面的净辐射速率算式为:

[0090][0091]

隔热系数:

[0092]

[0093]cv

电子比热容,气体密度,平均分子速度,λ

mfp

平均自由程。

[0094]

为了通过热效应实现对芯片的热应力失效进行计算处理,本实施例中,优选的,还包括有芯片的热应力失效:

[0095]

热应力是由于芯片与基板以及焊料和填充剂之间cte不一致而在温度变化的条件下产生的,具有破坏性失效,热疲劳失效,铝金属化层的再结构;

[0096]

温度影响电子元器件的工作可靠性主要因素,一般由阿伦尼斯经验方程得出电子元器件失效时间与温度之间的关系:

[0097][0098]at

为不同温度下元器件失效时间的比值,ea为激活能(ev),kb为玻尔兹曼常数(ev/k),t1为温度t1下元器件失效时间(h),t2为温度t2下的元器件失效时间(h)。

[0099]

为了实现对芯片的热致应力和形变位移进行计算,本实施例中,优选的,所述芯片在粘接区域产生的热致应力和形变位移表示为:

[0100][0101][0102]

式中,h为材料厚度,λ为材料的轴向柔度,κ为材料的界面柔度,l为粘接区域长度的一半,δα为芯片材料和基底材料热膨胀系数的差,δt为温度的变化量;

[0103]

在悬空区域产生的致应力和形变位移表示为:

[0104][0105][0106]

式中,l为悬空区域长度的一半。

[0107]

本发明的工作原理及使用流程:

[0108]

第一步、在基板上进行多层焊垫的设置:在拿取一块基板后,在基板上进行多层焊垫进行铺设,并且在铺设焊垫之后,在焊垫上焊接钝化层;

[0109]

第二步、对钝化层进行腐蚀处理:在钝化层的表面进行腐蚀处理,使得底部的焊垫能够形成孔洞暴露出来;

[0110]

第三步、然后在暴露的孔洞内溅射铜作为电镀种子层:在钝化层中上暴露的孔洞内进行溅射铜,实现在焊垫上形成电镀种子层;

[0111]

第四步、然后在在进行厚胶光刻:在钝化层上进行进行涂抹光阻材料,然后对光阻

材料进行显影,形成凸块安装凹槽,并且光阻材料的厚度大于后续设置的凸块厚度;

[0112]

第五步、再将凸块通过焊料安装在凹槽内:将凸块安装在光阻材料的凹槽内部,并且通过焊料进行焊接处理,再对凸块进行垂直喷镀法进行电镀,然后对光阻材料进行剥离处理;

[0113]

第六步、然后进行ubm刻蚀:通过干法刻蚀实现对凸块进行刻蚀处理,然后在凸块的端部进行焊料设置,便于进行芯片连接封装;

[0114]

第七步、然后进行环氧树脂进行封装:通过环氧树脂实现对芯片和基板进行封装处理,然后进行检测计算。

[0115]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。