1.本发明属防爆装置技术领域,具体涉及一种管端耐烧阻火器。

背景技术:

2.当今社会,人类对石油化工产品的依赖程度越来越大,油气已经取代煤炭成为我国主要能源。然而,在油气储运场合发生爆燃事故屡见不鲜,这对油气储运提出很高的要求。阻火器是一种能够阻止火焰在设备、管道间蔓延传播的装置,常见阻火器由外壳、阻火盘和附件组成,主要为了预防油气储运过程中的爆炸事故。

3.目前,现有的阻火器的种类较多,按照火焰传播速度分为阻爆燃型和阻爆轰型。阻爆燃型阻火器能够阻止以亚音速传播的爆炸火焰通过,阻爆轰型阻火器能阻止以冲击波超音速传播的爆炸火焰传播。因此,在传统观念里,阻火器具备耐烧功能,然而德国ptb按照uscg标准分别对管道阻爆轰阻火器和阻爆燃阻火器依照垂直和水平安装位置进行了耐烧实验(阻火器末端直接面向大气),通过实验发现,阻爆轰阻火器最多耐烧不超过30分钟,阻爆燃阻火器最多耐烧不超过9分钟。然而,对于如呼吸阀阻火器的一些场合来说,根据国际标准npfa67-2019,全天候呼吸阀耐烧时间不低于2小时,这导致常见的传统耐烧型阻火器无法满足这些场合的使用。目前国内应用在储罐、放空口管道中的阻火器都不具备耐烧2小时的要求。

4.因此,亟需研制一种能够有效提高阻火器耐烧性,保证阻火器的有效阻火时间的耐烧型阻火器,以避免储罐火灾爆炸的发生,保障人身和财产安全。

技术实现要素:

5.针对如上所述的技术问题,本发明旨在提出一种管端耐烧阻火器,该管端耐烧阻火器能够有效提高阻火器耐烧性,并能够显著提高阻火器的有效阻火时间,从而能够有效避免储罐火灾爆炸的发生,非常有利于保障人身和财产安全。

6.为此,根据本发明提供了一种管端耐烧阻火器,包括:外壳,所述外壳的下端形成为入口端,所述外壳的上端设有安装槽;布置在所述安装槽内的阻火组件;设置在所述阻火组件上端的支撑座,所述支撑座与所述外壳内壁固定连接;以及设置在所述外壳上方的防雨罩,所述防雨罩通过连接组件与所述支撑座形成连接,并在所述防雨罩与所述支撑座之间形成燃烧空间,在所述燃烧空间的周向边缘形成与大气连通的连通口;其中,所述燃烧空间内的可燃气体发生爆炸燃烧时,所述连接组件构造成能够在预定时间内使所述防雨罩失效,从而将爆炸产生的燃烧热量及时扩散至大气中。

7.在一个实施例中,所述连接组件包括设置在所述燃烧空间内的热熔绳和压缩弹簧,所述压缩弹簧的上端与所述防雨罩固定连接,下端压紧安装在所述支撑座上,所述热熔绳穿过所述压缩弹簧且两端分别与所述支撑座和所述防雨罩固定连接,所述压缩弹簧在所述热熔绳的约束力作用下形成预紧压缩,所述燃烧空间内的可燃气体发生爆炸燃烧时,能够将所述热熔绳熔断以释放所述压缩弹簧的预紧压力,从而所述防雨罩在所述压缩弹簧的

作用下弹起并坠落至所述管端耐烧阻火器的一侧而失效。

8.在一个实施例中,所述热熔绳采用乙烯与醋酸乙烯共聚树脂材质制成,所述热熔绳能够在达到燃烧温度时在3分钟内被熔断。

9.在一个实施例中,所述外壳包括第一壳体和与所述第一壳体固定连接的第二壳体,所述第一壳体构造成锥体形,所述第二壳体构造成圆筒状,所述第二壳体的内侧空间形成为所述安装槽。

10.在一个实施例中,所述支撑座构造成包括圆环状的本体部分和同心设置在所述本体部分的中部的中心盘,所述中心盘通过多个周向均布的连接杆与所述本体部分形成连接,所述本体部分与所述外壳的第二壳体的内壁面固定连接,在所述中心盘内固定安装有弹簧底座,所述压缩弹簧的下端压紧安装在所述弹簧底座上。

11.在一个实施例中,所述阻火组件包括从下往上依次分布的隔热层、一级耐烧阻火芯和二级耐烧阻火芯,在正常工况下,来自所述入口端的可燃气体进入所述外壳内,并依次穿过所述隔热层、所述一级耐烧阻火芯和所述二级耐烧阻火芯而进入所述燃烧空间,进而通过所述连通口放散到大气中。

12.在一个实施例中,所述隔热层、所述一级耐烧阻火芯和所述二级耐烧阻火芯分别通过第一插销安装在所述安装槽内。

13.在一个实施例中,所述隔热层采用聚邻苯二甲腈复合二氧化硅材料制成,所述隔热层构造成圆形板状且设有多个通孔,从而使所述隔热层形成孔板结构。

14.在一个实施例中,所述一级耐烧阻火芯和所述二级耐烧阻火芯均采用不锈钢波纹板卷盘制作而成,并且所述不锈钢波纹板之间形成有间隙,在所述间隙内喷涂有邻苯二甲腈隔热涂料。

15.在一个实施例中,所述防雨罩采用铝片通过冲压方式形成伞状,并且所述防雨罩能够在达到燃烧温度时在5分钟内燃烧殆尽而失效。

16.在一个实施例中,所述防雨罩通过多个第二插销钉与所述外壳的上端面形成连接,在所述外壳的上端面上设有多个在周向上均布的插销孔,所述第二插销钉的直径小于所述插销孔的内径,所述第二插销钉的一端与所述防雨罩固定连接,另一端插入相应的所述插销孔中。

17.与现有技术相比,本技术的优点之处在于:

18.根据本发明的管端耐烧阻火器具有良好的耐烧性能,其采用的阻火组件能够持续耐火烧2小时以上,从而有效避免管端耐烧阻火器爆炸端产生的火焰及高温传递至油气存储设备的内部,从而有效阻止爆炸火灾的发生,非常有利于保障油气存储设备的安全。防雨罩通过压缩弹簧和热熔绳设置在外壳是上端,在发生爆炸工况下,热熔绳能够在3分钟内被熔断而释放压缩弹簧,从而将防雨罩迅速弹起并坠落至管端耐烧阻火器的一侧,以将爆炸燃烧产生的热量快速扩散至空气中。并且,采用铝片制成的防雨罩在压缩弹簧弹开失效的情况下,能够自行燃烧并确保在短时间内燃烧殆尽,保证管端耐烧阻火器顶端爆炸燃烧时产生的热量能够快速扩散至空气中。由此,显著缩短了爆炸后的反应时间,使得管端耐烧阻火器能够有效避免爆炸燃烧产生的热量积聚,进一步避免管端耐烧阻火器空气侧发生爆炸燃烧时产生的热量传递至管端耐烧阻火器入口端,能够有效阻止爆炸火灾覆盖范围的扩大,进一步提高了油气存储设备的安全性能,这显著增强了管端耐烧阻火器的可靠性能。此

外,管端耐烧阻火器能够应用于油气储罐或可燃气回收装置等油气存储设备,其适用范围广。

附图说明

19.下面将参照附图对本发明进行说明。

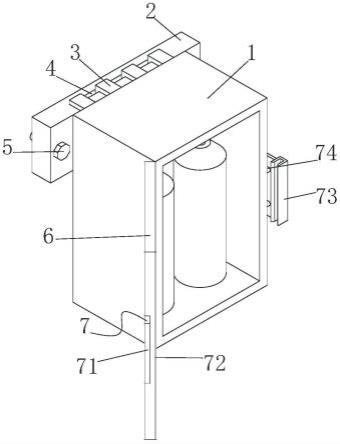

20.图1示意性地显示了根据本发明的管端耐烧阻火器的结构。

21.图2示意性地显示了图1所示管端耐烧阻火器中的隔热层的结构。

22.图3示意性地显示了图1所示管端耐烧阻火器中的一级耐烧阻火芯的结构。

23.图4示意性地显示了图1所示管端耐烧阻火器中的支撑座的结构。

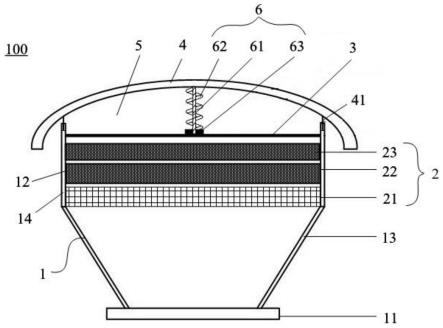

24.图5示意性地显示了图1所示管端耐烧阻火器的测试装置。

25.在本技术中,所有附图均为示意性的附图,仅用于说明本发明的原理,并且未按实际比例绘制。

具体实施方式

26.下面通过附图来对本发明进行介绍。

27.在本技术中,需要说明的是,本技术中使用的方向性用语或限定词“上端”、“下端”等均是针对所参照的附图1而言。它们并不用于限定所涉及零部件的绝对位置,而是可以根据具体情况而变化。

28.图1示意性地显示了根据本发明的管端耐烧阻火器100的结构。如图1所示,管端耐烧阻火器100包括外壳1、设置在外壳1内的阻火组件2、设置在阻火组件2的上端的支撑座3,以及设置在外壳1的上方的防雨罩4。外壳1的下端为入口端,并在入口端设有用于与油气存储设备出口端固定连接的入口法兰11,外壳1的上端设有安装槽12,阻火组件2和支撑座3均安装在安装槽12内。支撑座3与外壳1的内壁面固定连接。在防雨罩4与支撑座3之间形成有燃烧空间5。阻火组件2具备良好的耐烧能力和隔热能力,在管端耐烧阻火器100的一端发生爆炸燃烧时,其能够避免爆炸火焰和高温传播到管端耐烧阻火器的入口法兰11的入口处而进入油气存储设备,从而能够有效阻止爆炸火灾的发生,保障油气存储设备的安全。并且,管端耐烧阻火器100在燃烧时热量能够快速扩散至空气中,避免热量积聚。这能够显著提高管端耐烧阻火器100的耐烧阻火性能。

29.根据本发明,油气存储设备例如可以为油气储罐、可燃气体回收装置等,管端耐烧阻火器100通过入口法兰11与油气存储设备的出口管端固定连接。管端耐烧阻火器100能够在发生爆炸工况时使爆炸产生的热量迅速扩散,有效避免热量堆积,并且有效阻止管端耐烧阻火器100爆炸端的热量传递至油气存储设备内部,非常有利于保障油气存储设备的安全。

30.如图1所示,外壳1包括第一壳体13和与第一壳体13固定连接的第二壳体14。第一壳体13构造成两端开口的锥体形,且第一壳体13的直径设置成从上到下递减。第二壳体14构造成圆筒状,且第二壳体14连接在第一壳体13的上端。第二壳体14的内侧空间形成为用于安装阻火组件2的安装槽12。入口法兰11固定连接在第一壳体13的下端的开口处。在一个实施例中,入口法兰11通过焊接方式与第一壳体13形成固定连接。外壳1的这种结构使得管端耐烧阻火器100能够方便快捷地与油气储罐的出口端固定连接。

31.在一个实施例中,外壳1采用不锈钢材料制成。

32.根据本发明,如图1所示,阻火组件2包括从下往上依次分布的隔热层21、一级耐烧阻火芯22和二级耐烧阻火芯23。隔热层21、一级耐烧阻火芯22和二级耐烧阻火芯23依次安装在外壳1的安装槽12内。隔热层21的下端面的边缘适配抵接在外壳1的第一壳体13与第二壳体14的连接处,通过第一壳体13的锥形结构对隔热层21形成支撑。优选地,隔热层21、一级耐烧阻火芯22和二级耐烧阻火芯23均与第二壳体14的内壁面过盈配合。阻火组件2具备良好的耐烧能力和隔热能力,能够显著提高管端耐烧阻火器100的耐火烧性能。

33.在一个实施例中,隔热层21、一级耐烧阻火芯22和二级耐烧阻火芯23分别通过第一插销(未示出)安装在安装槽12内。这种安装方式简单方便,且能够有效避免隔热层21、一级耐烧阻火芯22和二级耐烧阻火芯23之间相对转动,从而能够保证阻火组件2稳定安装在外壳1的安装槽12内。

34.根据本发明,如图2所示,隔热层21构造成圆形板状结构,并且隔热层21设有多个贯穿隔热层21的通孔211,从而使隔热层21形成孔板结构。

35.优选地,隔热层21采用聚邻苯二甲腈复合二氧化硅材料制成。邻苯二甲腈聚合物复合二氧化硅材料受热时能够在材料表面形成热绝缘炭层,热绝缘炭层达到1000℃才会分解。隔热层21的这种设置使得阻火组件2能够持续耐火烧2小时以上,从而有效避免火焰及高温传递至储罐内部,能够有效阻止爆炸火灾的发生,非常有利于保障设备的安全。

36.根据本发明,一级耐烧阻火芯22和二级耐烧阻火芯23设置成相同。下面以一级耐烧阻火芯22为例进行介绍。如图3所示,一级耐烧阻火芯22构造成圆盘状。一级耐烧阻火芯22采用不锈钢波纹板卷盘制作而成,并且不锈钢波纹板之间形成有细小的间隙,在间隙内喷涂有邻苯二甲腈隔热涂料。聚邻苯二甲腈隔热涂料在受到高温时,聚邻苯二甲腈表面形成热绝缘炭层,热绝缘炭层达到1000℃才会分解。这种结构能够显著增强一级耐烧阻火芯22和二级耐烧阻火芯23隔热性能,使得阻火组件2能够耐火烧2小时以上,能够进一步避免火焰及高温传递至储罐内部,有效阻止爆炸火灾的发生,非常有利于保障设备的安全。

37.根据本发明,如图4所示,支撑座3构造成包括圆环状的本体部分31和同心设置在本体部分31的中部的中心盘32,中心盘32通过多个周向均布的连接杆33与本体部分31形成连接。由此,支撑座3形成镂空状。在图4所述实施例中,中心盘32通过3根连接杆33与本体部分31形成固定连接,3根连接杆33周向均布设置。本体部分31与外壳1的第二壳体14的内壁面通过焊接方式形成固定连接,且处于二级耐烧阻火芯23的上方。中心盘32的作用将在下文进行介绍。

38.根据本发明,如图1所示,防雨罩4通过连接组件6与支撑座3形成连接,连接组件6对防雨罩4形成支撑,从而使防雨罩4处于外壳1的上方区域,燃烧空间5形成于防雨罩4与支撑座3之间。防雨罩4处于外壳1的第二壳体1的上方,且与第二壳体1的上端面之间留有一段距离,从而在燃烧空间5的周向边缘形成与大气连通的连通口。连接组件6包括热熔绳61和压缩弹簧62。热熔绳6和压缩弹簧7处于燃烧空间5内,压缩弹簧7的上端与防雨罩4固定连接,下端压紧安装在支撑座3上,从而通过压缩弹簧7对防雨罩4形成支撑。热熔绳6穿过压缩弹簧7且两端分别与支撑座3和防雨罩4固定连接,压缩弹簧7在热熔绳6的约束力作用下形成预紧压缩。在一个实施例中,热熔绳6的两端分别通过强力胶与支撑座3和防雨罩4固定连接。

39.根据本发明的一个实施例,连接组件6还包括弹簧底座63,弹簧底座63固定安装在支撑座3的中心盘32内,压缩弹簧7的下端压紧安装在弹簧底座71上,热熔绳6的下端与弹簧底座71固定连接。在一个实施例中,中心盘32设有螺纹孔,弹簧座71设有外螺纹,弹簧座71外螺纹与中心盘32上的螺纹孔适配,从而形成固定连接。

40.如图1所示,防雨罩4通过多个第二插销钉41与外壳1的第二壳体14的上端面形成连接。在第二壳体14的上端面上设有多个在周向上均布的插销孔(未示出)。第二插销钉41的一端与防雨罩4固定连接,另一端插入相应的插销孔中。这样使得防雨罩4在正常工况下能够保持平衡,避免了向壳体1的一侧倾斜,从而保持稳定。在一个实施例中,第二插销钉41的直径小于插销孔的内径,这样,在压缩弹簧9弹开时能够保证将防雨罩4迅速弹起。

41.根据本发明的管端耐烧阻火器100在正常工况下,油气储罐内的可燃气体从入口法兰11进入外壳1的第一壳体13内,并依次穿过隔热层21、一级耐烧阻火芯22和二级耐烧阻火芯23,以及镂空状的支撑座3,进而进入燃烧空间5,最终从燃烧空间5放散到大气中。而在发生爆炸工况下,燃烧空间5内的可燃气体发生燃烧,并能够在预定时间内将热熔绳6熔断,从而解除对压缩弹簧7的束缚力而释放压缩弹簧7的预紧压力。由此,压缩弹簧9迅速弹开,并将防雨罩4迅速弹起,进而使防雨罩4坠落至管端耐烧阻火器100的一侧。这样,管端耐烧阻火器100燃烧时的热量能够快速扩散至空气中,从而避免热量积聚,避免了管端耐烧阻火器100空气侧发生爆炸燃烧时产生的热量传递至管端耐烧阻火器入口端,能够有效阻止爆炸火灾覆盖范围的扩大,非常有利于提高油气储罐的安全性能。

42.根据本发明的一个实施例中,热熔绳6采用乙烯与醋酸乙烯共聚树脂材质制成,乙烯与醋酸乙烯共聚树脂材质融化温度为160℃左右。由此,在发生爆燃工况时,燃烧空间5内的可燃气体发生燃烧,燃烧产生的热量能够在3分钟内将热熔绳10熔断。这使得管端耐烧阻火器100能够在发生爆燃工况时,在很短的时间内迅速反应,从而将爆炸燃烧产生的热量快速扩散至空气中,有效避免热量积聚,提高油气储罐的安全性能。

43.在一个实施例中,防雨罩4采用铝片通过冲压方式形成。为了提高防雨罩4的防雨性能,防雨罩4构造成伞状结构。防雨罩4采用3mm厚度的铝片制成,从而形成薄铝防雨罩,这样使得防雨罩4能够在达到燃烧温度时在5分钟内燃烧快速殆尽。防雨罩4的这种结构不能能够保证其结构强度大,还能够保证防雨罩4经久耐用,保证其防雨性能。同时,在压缩弹簧7弹开失效的情况下,铝片制成的防雨罩4能够自行燃烧并确保在短时间内燃烧殆尽,保证管端耐烧阻火器100顶端爆炸燃烧时产生的热量能够快速扩散至空气中,有效避免热量积聚。防雨罩4的这种结构大大增强了管端耐烧阻火器100的可靠性能。

44.根据本发明的管端耐烧阻火器100在使用时需要对其阻火性能及其效果进行测试。图5示意性地显示了管端耐烧阻火器100的测试装置200的结构。如图5所示,测试装置200包括燃烧气缓冲罐204,燃烧气缓冲罐204的出口端通过管线与管端耐烧阻火器100的入口端连通,在管端耐烧阻火器100的入口端附件设有火焰传感器207。燃烧气入口端201通过管线与燃烧气缓冲罐204的入口端连通,在燃烧气入口端201与燃烧气缓冲罐204之间的管线上设有关断阀门203,关断阀门203用于控制燃烧气入口端201与燃烧气缓冲罐204之间的连通或关闭。在燃烧气入口端201与关断阀门203之间设有流量计202,流量计202用于监测从燃烧气入口端201进入燃烧气缓冲罐204的可燃气体流量。燃烧气缓冲罐204还设有用于显示燃烧气缓冲罐204内部压力的压力表206。燃烧气缓冲罐204还通过管线连接有爆破片

205。

45.根据本发明的管端耐烧阻火器100能够应用于油气储罐或可燃气回收装置等油气存储设备。下面以管端耐烧阻火器100应用于不同的油气存储设备为例进行介绍。

46.实施例一:

47.在实施例一中,管端耐烧阻火器100应用于dn200汽油储罐呼吸阀出口管端。在正常工作时,汽油油气从管道通过耐烧阻火器入口法兰11而进入耐烧阻火器100的外壳1的内部,外壳1内的汽油油气穿过阻火组件2的隔热层21而进入一级耐烧阻火芯22,进而穿过一级耐烧阻火芯22而进入二级耐烧阻火芯23,汽油油气进而穿过二级耐烧阻火芯23进入防雨罩4的下方的燃烧空间5,最终汽油油气从燃烧空间5通过连通口放散到大气中。

48.在将管端耐烧阻火器100连接到dn200汽油储罐呼吸阀出口管端之前,对管端耐烧阻火器100进行耐火测试。按图5所示的测试装置200对应用在dn200汽油储罐呼吸阀出口管端的管端耐烧阻火器100进行耐火测试,将汽油油气与空气混合气引入至燃烧气入口端201,打开关断阀门203,在管端耐烧阻火器100顶端点火,使管端耐烧阻火器100顶端汽油油气持续燃烧,点火燃烧后126秒热熔绳6熔断,压缩弹簧7迅速弹开,并将防雨罩4迅速弹起,使防雨罩4坠落至管端耐烧阻火器100一侧。管端耐烧阻火器100燃烧时热量快速扩散至空气中,有效避免了热量积聚在管端耐烧阻火器100顶端。管端耐烧阻火器100在汽油油气燃烧的2小时过程中,测试装置200下端的火焰传感器207一直没有检测到火焰,燃烧器缓冲罐204的压力表206显示的压力一直正常,这证明应用于dn200汽油储罐呼吸阀出口管端的管端耐烧阻火器100能够满足耐火烧2小时的要求,满足国际标准。因此,根据本发明的管端耐烧阻火器100能够适用于dn200汽油储罐呼吸阀。

49.实施例二:

50.在实施例二中,耐烧阻火器100应用于dn150苯储罐呼吸阀出口管端。在正常工作时,苯气体从管道通过耐烧阻火器入口法兰11而进入耐烧阻火器100的外壳1的内部,外壳1内的苯气体穿过阻火组件2的隔热层21而进入一级耐烧阻火芯22,进而穿过一级耐烧阻火芯22而进入二级耐烧阻火芯23,苯气体进而穿过二级耐烧阻火芯23进入防雨罩4的下方的燃烧空间5,最终苯气体从燃烧空间5通过连通口放散到大气中。

51.在将管端耐烧阻火器100连接到dn150苯储罐呼吸阀出口管端之前,对管端耐烧阻火器100进行耐火测试。按图5所示的测试装置200对应用在dn150苯储罐呼吸阀出口管端的管端耐烧阻火器100进行耐火测试,将苯气体与空气混合气引入至燃烧气入口端201,打开关断阀门203,在管端耐烧阻火器100顶端点火,使管端耐烧阻火器100顶端汽油油气持续燃烧,点火燃烧后126秒热熔绳6熔断,压缩弹簧7迅速弹开,并将防雨罩4迅速弹起,使防雨罩4坠落至管端耐烧阻火器100一侧。管端耐烧阻火器100燃烧时热量快速扩散至空气中,有效避免了热量积聚在管端耐烧阻火器100顶端。管端耐烧阻火器100在苯气体燃烧的2小时过程中,测试装置200下端的火焰传感器207一直没有检测到火焰,燃烧器缓冲罐204的压力表206显示的压力一直正常,这证明应用于dn150苯储罐呼吸阀出口管端的管端耐烧阻火器100能够满足耐火烧2小时的要求,满足国际标准。因此,根据本发明的管端耐烧阻火器100能够适用于dn150苯储罐呼吸阀。

52.实施例三:

53.在实施例三中,耐烧阻火器100应用于dn150乙烯回收装置放散烟囱出口管端。在

正常工作时,乙烯气体从管道通过耐烧阻火器入口法兰11而进入耐烧阻火器100的外壳1的内部,外壳1内的乙烯气体穿过阻火组件2的隔热层21而进入一级耐烧阻火芯22,进而穿过一级耐烧阻火芯22而进入二级耐烧阻火芯23,乙烯气体进而穿过二级耐烧阻火芯23进入防雨罩4的下方的燃烧空间5,最终乙烯气体从燃烧空间5通过连通口放散到大气中。

54.在将管端耐烧阻火器100连接到dn150乙烯回收装置放散烟囱出口管端之前,对管端耐烧阻火器100进行耐火测试。按图5所示的测试装置200对应用在dn150乙烯回收装置放散烟囱出口管端的管端耐烧阻火器100进行耐火测试,将乙烯气体与空气混合气引入至燃烧气入口端201,打开关断阀门203,在管端耐烧阻火器100顶端点火,使管端耐烧阻火器100顶端汽油油气持续燃烧,点火燃烧后126秒热熔绳6熔断,压缩弹簧7迅速弹开,并将防雨罩4迅速弹起,使防雨罩4坠落至管端耐烧阻火器100一侧。管端耐烧阻火器100燃烧时热量快速扩散至空气中,有效避免了热量积聚在管端耐烧阻火器100顶端。管端耐烧阻火器100在乙烯气体燃烧的2小时过程中,测试装置200下端的火焰传感器207一直没有检测到火焰,燃烧器缓冲罐204的压力表206显示的压力一直正常,这证明应用于dn150乙烯回收装置放散烟囱出口管端的管端耐烧阻火器100能够满足耐火烧2小时的要求,满足国际标准。因此,根据本发明的管端耐烧阻火器100能够适用于dn150乙烯回收装置。

55.实施例四:

56.在实施例四中,耐烧阻火器100应用于dn100苯乙烯回收装置放散烟囱出口管端。在正常工作时,苯乙烯气体从管道通过耐烧阻火器入口法兰11而进入耐烧阻火器100的外壳1的内部,外壳1内的苯乙烯气体穿过阻火组件2的隔热层21而进入一级耐烧阻火芯22,进而穿过一级耐烧阻火芯22而进入二级耐烧阻火芯23,苯乙烯气体进而穿过二级耐烧阻火芯23进入防雨罩4的下方的燃烧空间5,最终苯乙烯气体从燃烧空间5通过连通口放散到大气中。

57.在将管端耐烧阻火器100连接到dn100苯乙烯回收装置放散烟囱出口管端之前,对管端耐烧阻火器100进行耐火测试。按图5所示的测试装置200对应用在dn100苯乙烯回收装置放散烟囱出口管端的管端耐烧阻火器100进行耐火测试,将苯乙烯气体与空气混合气引入至燃烧气入口端201,打开关断阀门203,在管端耐烧阻火器100顶端点火,使管端耐烧阻火器100顶端汽油油气持续燃烧,点火燃烧后126秒热熔绳6熔断,压缩弹簧7迅速弹开,并将防雨罩4迅速弹起,使防雨罩4坠落至管端耐烧阻火器100一侧。管端耐烧阻火器100燃烧时热量快速扩散至空气中,有效避免了热量积聚在管端耐烧阻火器100顶端。管端耐烧阻火器100在乙烯气体燃烧的2小时过程中,测试装置200下端的火焰传感器207一直没有检测到火焰,燃烧器缓冲罐204的压力表206显示的压力一直正常,这证明应用于dn100苯乙烯回收装置放散烟囱出口管端的管端耐烧阻火器100能够满足耐火烧2小时的要求,满足国际标准。因此,根据本发明的管端耐烧阻火器100能够适用于dn100苯乙烯回收装置。

58.实施例五:

59.在实施例四中,耐烧阻火器100应用于dn80甲苯回收装置放散烟囱出口管端。在正常工作时,甲苯气体从管道通过耐烧阻火器入口法兰11而进入耐烧阻火器100的外壳1的内部,外壳1内的甲苯气体穿过阻火组件2的隔热层21而进入一级耐烧阻火芯22,进而穿过一级耐烧阻火芯22而进入二级耐烧阻火芯23,甲苯气体进而穿过二级耐烧阻火芯23进入防雨罩4的下方的燃烧空间5,最终甲苯气体从燃烧空间5通过连通口放散到大气中。

60.在将管端耐烧阻火器100连接到dn80甲苯回收装置放散烟囱出口管端之前,对管端耐烧阻火器100进行耐火测试。按图5所示的测试装置200对应用在dn80甲苯回收装置放散烟囱出口管端的管端耐烧阻火器100进行耐火测试,将苯甲苯气体与空气混合气引入至燃烧气入口端201,打开关断阀门203,在管端耐烧阻火器100顶端点火,使管端耐烧阻火器100顶端汽油油气持续燃烧,点火燃烧后126秒热熔绳6熔断,压缩弹簧7迅速弹开,并将防雨罩4迅速弹起,使防雨罩4坠落至管端耐烧阻火器100一侧。管端耐烧阻火器100燃烧时热量快速扩散至空气中,有效避免了热量积聚在管端耐烧阻火器100顶端。管端耐烧阻火器100在甲苯气体燃烧的2小时过程中,测试装置200下端的火焰传感器207一直没有检测到火焰,燃烧器缓冲罐204的压力表206显示的压力一直正常,这证明应用于dn80甲苯回收装置放散烟囱出口管端的管端耐烧阻火器100能够满足耐火烧2小时的要求,满足国际标准。因此,根据本发明的管端耐烧阻火器100能够适用于dn80甲苯回收装置。

61.根据本发明的管端耐烧阻火器100具有良好的耐烧性能,其采用的阻火组件2能够持续耐火烧2小时以上,从而有效避免管端耐烧阻火器100爆炸端产生的火焰及高温传递至油气存储设备的内部,从而有效阻止爆炸火灾的发生,非常有利于保障油气存储设备的安全。防雨罩4通过压缩弹簧7和热熔绳6设置在外壳1是上端,在发生爆炸工况下,热熔绳6能够在3分钟内被熔断而释放压缩弹簧7,从而将防雨罩4迅速弹起并坠落至管端耐烧阻火器100的一侧,以将爆炸燃烧产生的热量快速扩散至空气中。并且,采用铝片制成的防雨罩4在压缩弹簧7弹开失效的情况下,能够自行燃烧并确保在短时间内燃烧殆尽,保证管端耐烧阻火器100顶端爆炸燃烧时产生的热量能够快速扩散至空气中。由此,显著缩短了爆炸后的反应时间,使得管端耐烧阻火器100能够有效避免爆炸燃烧产生的热量积聚,进一步避免管端耐烧阻火器100空气侧发生爆炸燃烧时产生的热量传递至管端耐烧阻火器入口端,能够有效阻止爆炸火灾覆盖范围的扩大,进一步提高了油气存储设备的安全性能,这显著增强了管端耐烧阻火器100的可靠性能。此外,管端耐烧阻火器100能够应用于油气储罐或可燃气回收装置等油气存储设备,其适用范围广。

62.最后应说明的是,以上所述仅为本发明的优选实施方案而已,并不构成对本发明的任何限制。尽管参照前述实施方案对本发明进行了详细的说明,但是对于本领域的技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。