1.本实用新型属于筒灯装配技术领域,具体是涉及一种筒灯试亮装置。

背景技术:

2.筒灯在生产装配过程中,需对筒灯进行试亮测试,来验证装配的筒灯是否能正常发光。目前,筒灯已采用自动装配流水线进行装配,而筒灯试亮、功率参数检测等工序都需在完成筒灯装配后才可以进行,一般采用人工完成,通过测试笔将筒灯点亮并读取功率、电流等参数,该操作工作效率低,导致筒灯装配流转性低。

3.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

4.本实用新型主要是解决上述现有技术所存在的技术问题,提供一种筒灯试亮装置。

5.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种筒灯试亮装置,包括第一气缸、支撑杆和双向气缸,所述第一气缸的输出端通过双向气缸安装座与双向气缸相连,所述双向气缸的两个输出端均连接有限位块,所述双向气缸的顶端设有绝缘块,所述限位块相对运动并与绝缘块相组合形成与筒灯的导线相匹配的限位槽,所述支撑杆的上部设有第二气缸,所述第二气缸的输出端连接有移动块,所述移动块上设有与限位槽相对应的压杆、导线分离柱和导电针,且所述压杆、导线分离柱和导电针依次排列设置。

6.作为优选,所述压杆底端与绝缘块上表面之间的间距小于导线分离柱底端与绝缘块上表面之间的间距,所述导线分离柱底端与绝缘块上表面之间的间距小于导电针底端与绝缘块上表面之间的间距。

7.作为优选,所述导线分离柱的底部呈圆锥状结构,所述绝缘块上设有与导线分离柱相对应的通孔。

8.作为优选,所述第二气缸上设有用于遮挡导电针的挡板。

9.作为优选,所述第二气缸通过第二气缸安装座固定在支撑杆上,所述第二气缸安装座包括基座和夹块,所述基座和夹块相对侧均设有与支撑杆相匹配的圆弧槽,所述基座上设有螺纹孔,所述夹块上设有与螺纹孔相对应的安装孔,螺栓穿过安装孔后螺接螺纹孔将第二气缸安装座固定安装在支撑杆上。

10.本实用新型具有的有益效果:本实用新型通过限位块和绝缘块相组合形成限位槽,对筒灯的导线的试亮位置进行限制,通过压杆将导线压住以防止导线偏移,通过导线分离柱将导线的导电端相分离,通过导电针通电接触导线将筒灯点亮,以实现筒灯的试亮测试。本实用新型可与筒灯自动装配流水线相结合,以提高筒灯装配的效率,提高筒灯装配的流转。

附图说明

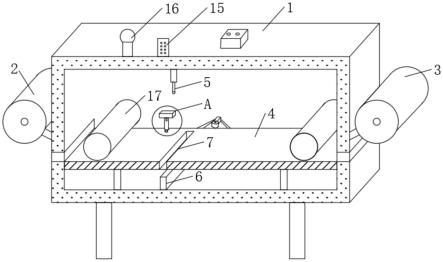

11.图1是本实用新型的一种结构示意图;

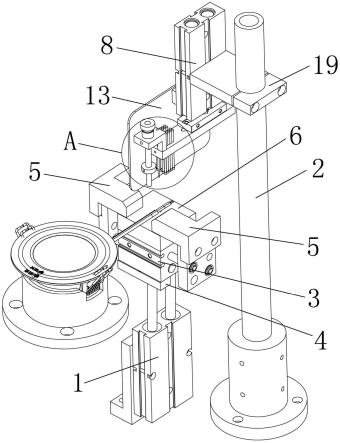

12.图2是图1中a部的放大图;

13.图3是本实用新型限位块与绝缘块的一种连接结构示意图;

14.图4是本实用新型第二气缸安装座的一种结构示意图。

15.图中:1、第一气缸;2、支撑杆;3、双向气缸;4、双向气缸安装座;5、限位块;6、绝缘块;7、限位槽;8、第二气缸;9、移动块;10、压杆;11、导线分离柱;12、导电针;13、挡板;14、基座;15、夹块;16、圆弧槽;17、螺纹孔;18、安装孔;19、第二气缸安装座;20、通孔。

具体实施方式

16.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

17.实施例:一种筒灯试亮装置,如图1-图4所示,包括第一气缸1、支撑杆2和双向气缸3,所述第一气缸1的输出端通过双向气缸安装座4与双向气缸3相连,所述双向气缸3的两个输出端均连接有限位块5,所述双向气缸3的顶端设有绝缘块6,两个所述限位块5在双向气缸3的驱动下相对运动,并与绝缘块6相组合形成与筒灯的导线相匹配的限位槽7,通过形成的限位槽7,可防止筒灯的导线在下压的过程中发生偏移,从而影响试亮效果。

18.所述支撑杆2的上部设有第二气缸8,所述第二气缸8的输出端连接有移动块9,所述移动块9上设有与限位槽7相对应的压杆10、导线分离柱11和导电针12,且所述压杆10、导线分离柱11和导电针12依次排列设置。第二气缸8通过移动块9驱动压杆10、导线分离柱11和导电针12朝限位槽7方向下移,直至与限位槽7内筒灯的导线相接触;压杆10用于将导线压住,以便于导线分离柱11将导线(导线包含正输入导线和负输入导线,并在保护层的包覆下使正输入导线和负输入导线并列设置)相分离;导线分离柱11通过其底部插入两导线之间的间隙,将导线的导电端相分离,以便于导电针12与两导线的导电端相接触;导电针12与导线的导电端相接触后,通过通电对筒灯进行试亮测试,以判断筒灯是否能正常发光。

19.所述压杆10底端与绝缘块6上表面之间的间距小于导线分离柱11底端与绝缘块6上表面之间的间距,所述导线分离柱11底端与绝缘块6上表面之间的间距小于导电针12底端与绝缘块6上表面之间的间距。采用上述设计,可使压杆10、导线分离柱11、导电针12依次先后与导线相接触,以实现固定-分离-通电的试亮过程。

20.所述导线分离柱11的底部呈圆锥状结构,所述绝缘块6上设有与导线分离柱11相对应的通孔20。导线分离柱11的底部采用圆锥状结构,其尖端可快速插入两导线之间的间隙,其锥面可向外拨动导线,将两导线的导电端相分离,以防止导电端相接触发生短路;绝缘块6上的通孔20用于容纳导线分离柱11的圆锥尖端。作为优选,导线分离柱11由绝缘材料制成,防止导线分离柱11刺破导线而发生短路。

21.所述导电针12外接电源进行通电,电源可采用供电和参数检测于一体的设备,以实现筒灯试亮测试的同时进行功率等参数检测。所述第二气缸8上设有用于遮挡导电针12的挡板13,通过设置挡板13,可对导电针12起到一定的隔离作用,起防触电的作用。

22.所述第二气缸8通过第二气缸安装座19固定在支撑杆2上,所述第二气缸安装座19包括基座14和夹块15,所述基座14和夹块15相对侧均设有与支撑杆2相匹配的圆弧槽16,所述基座14上设有螺纹孔17,所述夹块15上设有与螺纹孔17相对应的安装孔18,螺栓穿过安

装孔18后螺接螺纹孔17将第二气缸安装座19固定安装在支撑杆2上。基座14和夹块15通过夹持的方式将第二气缸安装座19安装在支撑杆2上,可通过改变第二气缸安装座19在支撑杆2上的位置来调节第二气缸8的安装位置,从而调节压杆10、导线分离柱11、导电针12与导线之间的间距。

23.使用时,将试亮装置安装在筒灯自动装配工作平台上,当装配好的筒灯转移至试亮装置处时,第一气缸1驱动双向气缸3向上移动,双向气缸3驱动两个限位块5相对运动,将筒灯导线围在限位槽7内,然后第二气缸8驱动压杆10、导线分离柱11和导电针12朝限位槽7方向下移,使压杆10、导线分离柱11和导电针12依次先后与筒灯的导线相接触,进行试亮测试。

24.综上所述,本实用新型通过限位块和绝缘块相组合形成限位槽,对筒灯的导线的试亮位置进行限制,通过压杆将导线压住以防止导线偏移,通过导线分离柱将导线的导电端相分离,通过导电针通电接触导线将筒灯点亮,以实现筒灯的试亮测试。本实用新型可与筒灯自动装配流水线相结合,以提高筒灯装配的效率,提高筒灯装配的流转。

25.最后,应当指出,以上实施例仅是本实用新型较有代表性的例子。显然,本实用新型不限于上述实施例,还可以有许多变形。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。