1.本实用新型涉及电气设备技术领域,尤其涉及一种旋转式隔离开关。

背景技术:

2.随着光伏行业的发展,光伏系统的安全问题成为行业内的热点问题。光伏直流开关应用于逆变器中,控制着多个核心部件的工作状态,其可靠性不仅关系到整个光伏系统的良好运行,更关系到光伏行业的稳定发展。对于光伏电站系统而言,如何实现远程切断或者接通直流开关是一个亟待解决的问题。如果在逆变器工作异常时,能迅速切断电源,则能避免烧毁事故的发生,保护光伏电站的生命及财产安全。而在逆变器的部件修理完毕后,用远程控制的方法代替手工接通开关,这样对电路系统的操作人员来说,也是一种保护。

3.现有旋转式隔离开关基本上是手动操作的,其机械结构虽然能够满足毫秒极分断,但在系统电路出现故障后需要操作人员手动操作断开隔离开关,这不能实现遇到问题迅速断开电路的需求,同时增大了操作人员的风险;而在问题处理完毕后,也需要手动合闸。这对于开关的操作者来说,不仅具有安全隐患,也不具备时间效益,如近几年来就发生了多起逆变器烧毁事故。针对目前市场上广泛使用的上述手动分闸隔离开关存在的问题,有必要进行改进。

技术实现要素:

4.有鉴于此,本实用新型目的在于提供一种可更安全及更快捷合闸和分闸的隔离开关,以保护电气系统及相关操作人员的安全。

5.为解决以上技术问题,本实用新型提供的技术方案是:

6.一种旋转式隔离开关,包括机构极及触头极,机构极配置有旋钮,通过旋动旋钮对隔离开关进行储能及合闸,储能释放后可以进行分闸,机构极包括主轴、储能弹簧、储能扣、分合上扣、分合弹簧及分合下扣,储能弹簧、储能扣、分合上扣、分合弹簧及分合下扣自上而下套装于主轴:储能扣设置储能扣驱动块,储能销装于主轴且可与储能扣驱动块抵接,储能弹簧的两脚可分别抵接储能扣及壳体;分合上扣设置有扣腔,分合下扣的上部装入扣腔,分合销装于主轴来定位分合上扣,分合弹簧的两脚可分别抵接分合上扣和分合下扣;分合下扣顶面设置分闸推块,分闸推块穿过并外露于分合上扣的分闸推块过槽,储能扣底部设置分闸驱动块,分闸驱动块在储能释放时可反向击打分闸推块;储能扣配置有储能锁扣,以便在储能完成即保持状态锁定储能扣,以及在储能释放时解锁储能扣;分合下扣配置有合闸撑脚及分闸撑脚,合闸撑脚在合闸完成及保持状态锁定分合下扣,以及在分闸开始时解除对分合下扣的锁定,分闸撑脚在合闸完成及保持状态锁定分合下扣,以及合闸开始后延迟一段时间后解除对分合下扣的锁定。

7.进一步地,储能弹簧套装于壳体顶盖的中心柱,储能弹簧的一脚置于顶盖的储能弹簧槽,储能弹簧的另一脚抵接储能扣顶面的储能扣弹簧推块,储能扣通过顶盖的储能扣限位块进行限位。

8.进一步地,分合下扣设置下扣弹簧腔来容置分合弹簧,分合下扣顶面设置下扣弹簧推块,分合上扣设置上扣弹簧推块,分合弹簧的同时两脚夹于下扣弹簧推块和上扣弹簧推块。

9.进一步地,储能锁扣装于储能锁轴以便进行转动,储能锁扣下孔面与壳体底座平面配合,上孔面与顶盖配合,且储能锁扣配置复位弹簧来为储能锁扣提供向内的压力。

10.进一步地,储能锁扣配置驱动器和脱扣块来进行自动脱扣,其中:脱扣块装入脱扣块轴以进行转动,脱扣块设置储能锁扣搭接部和动铁芯槽,储能锁扣搭接部与储能锁扣外侧的储能锁扣拨块搭接,动铁芯槽用于连接驱动器;驱动器包括线圈、线圈骨架、静铁芯、动铁芯、磁轭及磁轭板,线圈骨架装于磁轭的槽中,磁轭板盖于磁轭的顶部,线圈绕制于线圈骨架,静铁芯和动铁芯分别套装于线圈骨架内腔,且动铁芯的端头与脱扣块连接。

11.进一步地,合闸撑脚装入壳体来进行转动,合闸撑脚配置合闸撑脚弹簧来提供向内的压力,合闸撑脚的上扣配合部内侧面与分合上扣的分合闸推块配合,合闸撑脚的下扣配合部端面与分合下扣的分合闸锁槽的合闸侧面配合,合闸撑脚顶部设置合闸撑脚释放块来贴住储能锁扣背面。

12.进一步地,分闸撑脚装入壳体来进行转动,分闸撑脚配置分闸撑脚弹簧来提供向内的压力,分闸撑脚的上扣配合部内侧面与分合上扣的分合闸推块配合,分闸撑脚的下扣配合部端面与分合下扣的分合闸锁槽分闸侧面配合。

13.进一步地,设置有储能微动开关及切换器,切换器设置于储能扣和储能微动开关之间,且切换器可同时与储能扣及储能微动开关接触,当储能扣转动到储能检测位置时,储能扣的储能检测推块推动切换器压触储能微动开关的弹片,以触发储能微动开关发出储能微动信号。

14.进一步地,设置有分合闸微动开关,分合闸微动开关设置于分闸撑脚尾部附近,当分闸撑脚被分合下扣外推时,分闸撑脚尾部推动分合闸微动开关,以触发分合微动开关发出分合闸微动信号。

15.进一步地,设置有挂锁机构,挂锁机构包括旋钮、锁块、挡块、压块及复位弹簧,旋钮具有旋钮锁槽及旋钮锁孔,锁块具有锁块限位块及锁块锁孔,锁块可滑动地装入旋钮锁槽来使得旋钮锁孔和锁块锁孔对齐,压块将挡块定位于顶盖,挡块设置档块槽来对锁块底部进行限位,复位弹簧作用于锁块及旋钮来使锁块复位。

16.与现有技术相比,本实用新型设置储能扣及储能弹簧进行储能,设置分合上扣、分合弹簧及分合下扣进行分合闸,同时还相应设置储能锁扣及合闸撑脚及分闸撑脚来控制动作时序,可以快速进行储能及分合闸操作,产品安全可靠。

附图说明

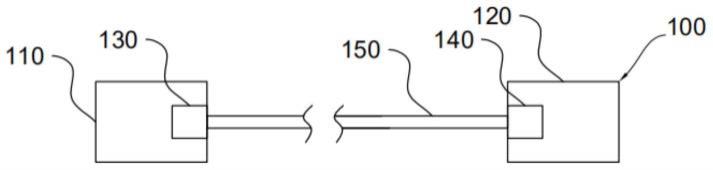

17.图1为本实用新型隔离开关的示意图;

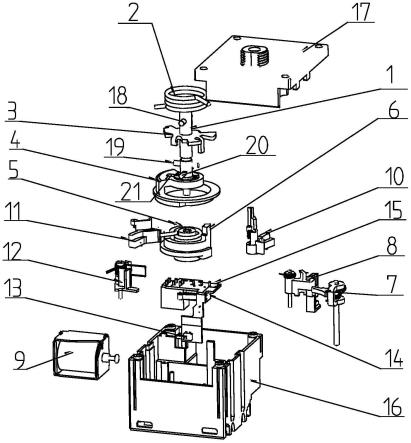

18.图2为图1所示隔离开关机构极的爆炸图;

19.图3为图2中内部器件装配示意图一;

20.图4为图2中内部器件装配示意图二;

21.图5为图2中顶盖的示意图;

22.图6为图2中顶盖及储能机构装配示意图;

23.图7为图2中储能扣示意图一;

24.图8为图2中储能扣示意图二;

25.图9为图2中分合上扣示意图一;

26.图10为图2中分合上扣示意图二;

27.图11为图2中分合下扣示意图一;

28.图12为图2中分合下扣示意图二;

29.图13为图2中储能锁扣示意图一;

30.图14为图2中储能锁扣示意图二;

31.图15为图2中脱扣块示意图一;

32.图16为图2中脱扣块示意图二;

33.图17为图2中驱动器爆炸图;

34.图18为图2中合闸撑脚示意图一;

35.图19为图2中合闸撑脚示意图二;

36.图20为图2中分闸撑脚示意图一;

37.图21为图2中分闸撑脚示意图二;

38.图22为图2中切换器示意图一;

39.图23为图2中切换器示意图二;

40.图24为本实用新型隔离开关合闸储能状态示意图一;

41.图25为本实用新型隔离开关合闸储能状态示意图二;

42.图26为本实用新型隔离开关分闸储能状态示意图一;

43.图27为本实用新型隔离开关分闸储能状态示意图二;

44.图28为本实用新型隔离开关分闸未储能状态示意图;

45.图29为图1在旋钮锁定状态的剖面图;

46.图30为图1在旋钮解锁状态的剖面图;

47.图31为图29中旋钮的示意图一;

48.图32为图29中旋钮的示意图二;

49.图33为图29中旋钮的示意图三;

50.图34为图29中锁块的示意图一;

51.图35为图29中锁块的示意图二;

52.图36为图29中挡块的示意图。

具体实施方式

53.本实用新型较优实施例中使用弹簧预储能技术,在合闸阶段预紧储能弹簧来将能量储存在机构中,而在需要远程断开时直接用电磁铁触发脱扣机构。这样,一方面,电磁铁的响应以及动作时间非常短,能够在极短的时间内完成分闸脱扣的触发动作;另一方面,预储能的储能扣也会以毫秒级的速度带动上下扣到分闸位置。

54.下面结合附图和具体实施方案来对本实用新型进一步详细说明,但不应该将此理解为本实用新型的保护范围仅限于下述实施方案。

55.参见图1-图36,示出本实用新型隔离开关,以下进行详细说明。

56.如图1所示,隔离开关s0包括机构极s01及触头极s02,机构极s01配置有旋钮s03,通过旋动旋钮s03对隔离开关s0进行储能及合闸,储能释放后可以快速进行分闸。

57.如图2-图4所示,隔离开关操作极s01由底座16和顶盖17构成壳体,其中壳体内部机构包括主轴1、储能弹簧2、储能扣3、分合上扣4、分合弹簧5、分合下扣6、储能锁扣7、脱扣块8、驱动器9、合闸撑脚10、分闸撑脚11、切换器12、分合闸微动开关13、储能微动开关14、线路板 15等器件,各器件组合构成不同机构,以下详细进行说明。

58.储能弹簧2、储能扣3、分合上扣4、分合弹簧5、分合下扣6同轴套装于主轴1,分合上扣4 和分合下扣6扣合于一体,其中储能扣3通过储能销20与主轴1周向定位,分合上扣4通过分合销21与主轴1周向定位,该主轴1的顶端安装旋钮s03,它们之间通过旋钮销18周向定位,通过旋动旋钮s03,可由主轴1带动储能扣3及分合上扣4、分合下扣6转动。

59.储能弹簧2和储能扣3构成储能机构,储能弹簧2两端可分别着力于壳体及储能扣3,通过转动储能扣3来拉伸储能弹簧2进行储能;反之,释能时储能弹簧2会推动储能扣3反转。

60.分合上扣4、分合弹簧5和分合下扣6构成分合机构,其中分合上扣4、分合下扣6扣合为一体,分合下扣6外接触头极s02中的动触头(图未示出),分合弹簧5着力于分合上扣4和分合下扣6。储能后,转动分合上扣4后会拉伸分合弹簧5,进而带动分合下扣6顺时钟转动,以进行合闸操作;释能时,储能扣3反转会带动分合上扣4和分合下扣6反转,以进行分闸操作。

61.储能锁扣7、脱扣块8和驱动器9构成脱扣机构,其中储能锁扣7位于合闸撑脚10外部来约束合闸撑脚10,当储能释放时储能锁扣7向外转动而带动合闸撑脚10向外转动,使得合闸撑脚10来解除对分合下扣6的锁定而自动分闸,即储能完成时储能锁扣7锁定储能扣3,储能释放时储能锁扣7解锁储能扣3,储能扣3在储能弹簧2的回复力作用下带动分合上扣4及分合下扣6反转,使得分合下扣6与动触头脱离而快速分闸。

62.合闸撑脚10及分闸撑脚11分别用于在合闸或分闸状态进行锁定及解锁,它们分别可绕自身的轴转动,并分别配置有复位弹簧,其中各复位弹簧装于分合下扣6与底座16之间来向分合下扣6 施压,以便用于在相应状态锁定解锁分合下扣6,这样来保证分合下扣6动作时序的正确。

63.其中合闸撑脚10具有手动分闸状态及自动分闸状态,在手动分闸时通过分合上扣4转动来将合闸撑脚10外推而解除对分合下扣6的锁定,在自动分闸时通过储能锁扣释放对合闸撑脚10的约束来解除对分合下扣的锁定;分闸撑脚11具有手动合闸状态,在手动合闸开始后延迟一段时间后通过分合上扣4转动来将合闸撑脚外推11而解除对分合下扣6的锁定。

64.此处,合闸时以隔离开关为off状态时为初始位置,在该状态下转动主轴19后带动分合上扣 4转动,分合上扣4转动一定角度后,分闸撑脚11被分合上扣4推开,由此分合下扣6也跟随转动,即分闸撑脚11和分合下扣6相对于分合上扣4的合闸转动时间存在一定延迟。同理,手动分闸时,也是通过主轴19转动分合上扣4来实现分闸的,分闸撑脚10也是通过分合上扣4外推而释放的,因此分闸撑脚10也存在一定的延迟。与此不同,自动分闸时合闸撑脚10被储能锁扣7瞬间直接释放,因而不存在延时问题。

65.切换器12、储能微动开关14及分合闸微动开关13构成隔离开关状态检测装置。储

能微动开关 14用于检测隔离开关的储能状态,其设置于储能扣3外侧的储能检测位置,当储能扣3转动到储能检测位置时触发储能微动开关14发出储能检测信号,此处的切换器12设置于储能扣3和储能微动开关14之间,作为储能扣3及储能微动开关14之间的柔性连接器,以防止储能微动开关14因受压过大而损坏。分合闸微动开关13设置于分合下扣6外侧的分合闸检测位置,当分合下扣6转动到分合闸检测位置时触发分合闸微动开关发出分合闸检测信号;线路板15上焊装储能微动开关14 和分合闸微动开关13,以接收储能检测信号及分合闸检测信号并传至控制系统进行监测。

66.参见图1-图36,以下对本实用新型隔离开关整机及部件进行详细说明。

67.如图5-图8所示,示出顶盖17及储能扣3、储能弹簧2等装配方式。顶盖17设置主轴孔170,主轴1穿过主轴孔170,主轴1顶端外露于顶盖17,旋钮装于主轴1顶端且通过旋钮销18进行定位;顶盖17设置有主轴限位销槽177,主轴限位销19穿过主轴1后,两端容置于主轴限位销槽 177,这样使得旋钮18转动主轴1的角度得以限制。储能弹簧2套在顶盖底壁主轴孔170周边的中心柱上,顶盖17底壁上还设置储能弹簧槽171,使得储能弹簧2装于顶盖17上。储能扣3位于储能弹簧2下面,储能扣3的主轴孔30套装入主轴1,储能扣3底面设置两个储能扣驱动块31,储能销20穿过主轴1后,储能销20的两端分别可抵接相应储能扣驱动块31,这样储能扣3定位于主轴1上,从而可使得储能扣3可与主轴1联动。此处,还可以加装储能扣托块(图未示出)来托住储能扣3,由此保证储能扣3的平稳。此外,顶盖17上还设置储能扣限位块172、储能锁扣轴孔 173、脱扣块轴孔174以及驱动器限位框175、切换器轴孔176等特征部位,以便来定位或限位有关的部件。

68.如图6所示,储能弹簧2套装于顶盖17主轴孔170周边的中心柱上,储能弹簧2的一脚置于顶盖17上的储能弹簧槽171以限制储能弹簧1的活动,储能弹簧2的另一脚抵接储能扣3顶面设置的储能扣弹簧推块35的侧面35a。当储能扣3顺时钟转动时,储能扣弹簧推块35拉伸储能弹簧2 进行储能。储能释放时,储能弹簧2推动储能扣3反转。由于储能释放时,因储能弹簧2的力非常大,储能扣3迅速逆时针转动,完成分闸动作以后,需要及时停止动作,以免分闸过度,因此在顶盖17以及储能扣3上设置相应的配合特征,具体是在顶盖上设置储能扣限位块172,储能扣弹簧推块另一侧面35b为限位面,这样就限制储能扣3的反转角度。

69.可以理解的是,储能扣3在合闸或分闸储能时需要进行锁定,释能时则需要解锁,这是通过储能扣锁7来实现的。为此在储能扣3的侧面设置储能扣锁钩32,在储能完成时,可由储能锁扣7进行锁定,释能时通过与储能锁扣7来解锁。隔离开关实现脱扣以后,需要手动顺时针以完成合闸并储能动作,其中合闸时,旋钮s03通过旋钮销18使主轴1顺时针旋转;同时,穿插在主轴1上的分合销21及储能销20也开始顺时针旋转,进而分合销21推动分合上旋扣4及分合下扣6实现合闸,储能销20推动储能扣3实现储能动作。

70.进一步地,为了检测储能状态,储能扣3的底面设置储能检测推块34,在储能扣3运行到储能检测位置时可驱动切换器12转动,以便触发储能微动开关14发出储能检测信号,这样便于对储能状态进行监测。

71.本实用新型中,储能扣3与分合上扣4及分合下扣6相关联,其中分合下扣6可部分穿过分合上扣 4,使得储能扣3可驱动分合下扣6。具体地,分合下扣6的顶面设置分闸推块62,储能扣3的底面设置分闸驱动块33,通过分闸驱动块33与分闸推块62配合,以实现储能扣3和分合下扣6的关联。在储能释放时,储能扣3上的分闸驱动块33击打分合下扣6上的分

闸推块62的侧面62a,以便驱动分合下扣6反转来进行分闸。

72.如图9-图12所示,分合上扣4和分合下扣6可组合为一体。具体地,分合上扣4设置有扣腔44,分合下扣6的上部扣入扣腔44内,使得分合上扣4和分合下扣6结合为一体。其中分合上扣4设置主轴孔40 及上扣销槽41,分合下扣6设置主轴孔60,主轴1同轴装于主轴孔40和主轴孔60后,其中分合销21穿过主轴1后,分合销21的端部容置于上扣销槽41中进行限位。

73.分合弹簧5设置在分合上扣4和分合下扣6之间,使得分合弹簧2的两脚分别着力于分合上扣4和分合下扣6,具体安装方式如下所述。分合下扣6设置有下扣弹簧腔61以容置分合弹簧5,分合下扣6顶面设置下扣弹簧推块63,分合上扣设置有上扣弹簧推块42,分合弹簧5的同时两脚夹于下扣弹簧推块63 的侧面63a、63b和上扣弹簧推块42的侧面42a、42b之间,其中下扣弹簧推块63位于上扣弹簧推块42的内侧。分闸完成及分闸保持状态,分合下扣6被分闸撑脚11锁定;合闸开始时,分合下扣6被分闸撑脚 11锁定,分合上扣4拉伸分合弹簧5储能;当分合上扣4转动到一定角度后,分合上扣4上的分合闸推块45推开分闸撑脚11,使得分合下扣6被解锁,此时分合弹簧5推动分合下扣6迅速转动而合闸;合闸完成及保持状态,分合下扣6被合闸撑脚10锁定;分闸开始时,合闸撑脚10被释放,分合上扣4和分合下扣6同时反转,实现分闸。此处,为了实现分合闸,分合下扣6的底部设置分合闸锁槽,其侧面64a与合闸撑脚10配合进行合闸锁定或解锁,侧面64b与合闸撑脚11配合进行分闸锁定或解锁。

74.为了实现分合下扣6和储能扣3的关联,在分合下扣6顶面设置分闸推块62,同时在分合上扣4设置环形的分闸推块过槽43,分闸推块62穿过分闸推块过槽43且部分外露,这样使得分合上扣4和分合下扣6关联在一起,两者可随主轴1联动,其中因分闸推块过槽43宽于分闸推块62,因此分合上扣4和分合下扣6之间的转动存在一定相位差。由于分闸推块62部分外露于分闸推块过槽43,因而储能扣3上的分闸驱动块33可以在储能释放时击打分合下扣6上的分闸推块62的侧面62a,这样就可以驱动分合下扣 6反转,从而进一步由分合下扣6来进行分闸操作,此处储能扣3能且仅能击打分闸推块62的侧面62a,而不能击打分闸推块62的另一侧面。

75.如图12所示,分合下扣6底部设置带槽键的下扣接头65,由此可以轴联触头极s02中的动触头,当分合下扣6转动时就可以进行分合闸操作。因为分合下扣6底部设置分合下扣限位部66,其两侧面 66a、66b与壳体底座上的相应限位部配合,可以对分合下扣6的转动角度进行限制。

76.为了实现自动分闸,本实用新型设置有自动脱扣机构,其通过使储能锁扣7与储能扣3脱离,从而使储能弹簧2释放来带动储能扣3反转,进而带动分合上扣4及分合下扣6反转,这样可以进行分闸,具体如下所述。

77.如图13-图17所示,为了实现自动分闸,本实用新型设置有自动脱扣机构,其通过使储能锁扣 7与储能扣3脱离,从而使储能弹簧2释放来带动储能扣3反转,进而带动分合上扣4及分合下扣 6反转,这样可以进行分闸,具体如下所述。

78.本实用新型中自动分闸是通过驱动器9来驱动脱扣块8,进而拨动储能锁扣而实现的。驱动器 9主体固定装于隔离开关的壳体,脱扣块8通过脱扣块轴孔80可转动地装于壳体,储能锁扣7通过储能锁扣轴孔70可转动地装于壳体16,脱扣块8及储能锁扣7分别配置复位弹簧,脱扣块8的第一端连接驱动器9,脱扣块8的第二端连接储能锁扣7,储能锁扣7可结

合或分离地与隔离开关的储能扣3连接,当驱动器9启动时驱使脱扣块8转动而带动储能锁扣7转动,以取消对储能锁扣7 的约束而使得储能锁扣7与储能扣3脱离;由此实现自动分闸。

79.具体地,储能锁扣7的轴孔70中装于储能锁轴以便储能锁扣7进行转动,其中储能锁扣7通过两孔定位,其下孔面与底座16平面配合,上孔面与顶盖17配合。储能锁扣7配置复位弹簧进行复位,即上述两孔之间的槽装配有储能锁扣复位弹簧,其一脚搭接于壳体,另一脚搭接于储能锁扣7 的弹簧搭接部74,使储能锁扣7始终有个向储能扣3运动的力。储能锁扣7的内侧设置储能锁钩 71,其与储能扣3侧面的储能扣锁钩32配合,在储能完成时对储能扣3进行锁定,释能时通过储能锁扣7对储能扣3进行解锁。储能锁扣7的另一侧设置储能锁扣拨块72,其与触发扣8连接。此外,储能锁扣7外侧背面设置合闸撑脚配合部73,当储能锁扣7外转时,也将合闸撑脚10推开。

80.脱扣块8通过轴孔80可转动地装于壳体。脱扣块8配置脱扣块复位弹簧,其一脚搭接于壳体,另一脚搭接于脱扣块8的弹簧搭接部81,使脱扣块8始终有个向储能扣3运动的力。脱扣块8一侧设置储能锁扣搭接部82,储能锁扣拨块72装于储能锁扣搭接部82的槽中,这样实现储能锁扣7和脱扣块8的可靠搭接。脱扣块8的另一侧设置驱动器连接槽83,以便来连接驱动器9。当驱动器9 启动时驱使脱扣块8转动,进而带动储能锁扣7转动,由此取消对储能锁扣7的约束而使得储能锁扣7与储能扣3脱离,因为合闸撑脚释放块104位于储能锁扣7背面的合闸撑脚配合部73,因此储能锁扣7向外转动时也使得合闸撑脚释放块104朝外转动而解除锁定,这样就可以进一步进行分闸。

81.本实用新型采用电磁驱动器,其包括线圈92、线圈骨架93、静铁芯95、动铁芯94、磁轭96 及磁轭板91,其中线圈92绕制于线圈骨架94,静铁芯95和动铁芯94分别套装于线圈骨架93内腔,且动铁芯94的端头与脱扣块8连接,通过动铁芯94动作来驱动脱扣块8转动,进而带动储能锁扣7转动,使得储能锁扣7与储能扣3脱离,由此实现快速分闸。

82.该驱动器9具有u形的磁轭96及磁轭板91,线圈骨架3装于磁轭的槽中,磁轭板91盖于磁轭 96的顶部。此处,线圈骨架93为工字形,线圈骨架中部筒体931及两侧支撑板,中部筒体931上绕制线圈3,两侧支撑板分别紧贴磁轭96的两侧板。静铁芯95端头设置静铁芯台阶,其定位于磁轭96的第一侧板,静铁芯95的主体套装于线圈骨架93的中部筒体931。动铁芯94的主体穿过磁轭96的第二侧板,且套装于线圈骨架931内腔,即中部筒体931中。此处,动铁芯94的端头设置 t字头941,t字头卡941装于驱动器连接槽83,这样就便捷地实现驱动器9与脱扣块8的连接。

83.此处,驱动器9的线圈92引出线连接到线路板15,线路板15引线到接线端子,当外接端子通过电压信号时线圈92得电,在电磁力的作用下,动铁芯94向静铁芯95运动,直到完全贴合,由此停止运动。脱扣块8在动铁芯94的拉动下绕轴逆时针旋转,直到储能锁扣7与储能锁扣搭接部 83的搭扣面脱离,储能锁扣7释放,同时储能扣3释放。储能锁扣7释放时,储能锁扣7在储能扣 3的推动作用下顺时针旋转,旋转过程中,推动合闸撑脚10解锁,由此避免储能弹簧2释放时,分合弹簧5对储能弹簧2的反作用力。储能扣3释放时,在储能弹簧2的作用下迅速逆时针旋转,拍击分合下扣6的伸出臂,分合下扣6迅速旋转,带动触头极的触头迅速断开而完成分闸动作。

84.可以理解的是,本实用新型隔离开关合闸或分闸时需要进行锁定或解锁,为此分

合下扣6的侧面分别设置合闸撑脚10及分闸撑脚11。此时,分合下扣6的侧面设置分合闸锁槽64,该分合闸锁槽64的两个侧面64a、64b分别与合闸撑脚10及分闸撑脚11配合来进行锁定与解锁,进一步说明如下。

85.本实用新型中,分合上扣4设置有分合闸推块45,其两侧分别设置导面45a、45b,以便于分合闸推块45进入到合闸撑脚10或分闸撑脚11相应配合部,来将合闸撑脚10或分闸撑脚11向外推开,由此解除对分合下扣6的锁定。本实用新型中,手动合闸时通过分合闸推块45解除对分闸撑脚11的锁定,手动分闸时通过分合闸推块45解除对合闸撑脚10的锁定;特别地,在自动分闸的情况下,隔离开关会自动脱扣来释放储能,此时储能锁扣7与储能扣3解锁,通过会带动合闸撑脚10向外转动,这样就直接解除了对合闸撑脚10的锁定,此时无需分合闸推块45起作用。以下进一步说明如下。

86.如图18-图19所示,合闸撑脚10具有轴孔101,其装入壳体上的定位轴以便合闸撑脚10进行转动。合闸撑脚10配置合闸撑脚弹簧,其一脚抵接于壳体,另一脚装于合闸撑脚弹簧孔105中,由此为合闸撑脚10提供向内的压力。合闸撑脚10的撑脚部为阶梯型,上部为上扣配合部,下部为下扣配合部,其中上扣配合部的内侧面为上扣驱动面102,下扣配合部的端面为下扣限位面103。在合闸完成及保持状态时,下扣限位面103顶住分合下扣6的分合闸锁槽64侧面64a而实现合闸锁定。此处,合闸撑脚10顶部具有合闸撑脚释放块104,其贴住储能锁扣7背面的合闸撑脚配合部 73,当储能释放时,储能锁扣7向外转动,同时带动合闸撑脚释放块104向外转动,使得下扣限位面103与分合下扣6的分合闸锁槽64侧面64a脱离,从而解除对分合下扣6的锁定,这样就可以进一步进行分闸操作。当手动脱扣时,则通过分合上扣4上的分合闸推块45来将合闸撑脚10外推解锁。

87.如图20-图21所示,分闸撑脚11具有轴孔113,其装入壳体上的定位轴以便分闸撑脚11进行转动。分闸撑脚11配置分闸撑脚弹簧,其主体容置于分闸撑脚11背面的弹簧槽114,分闸撑脚弹簧一脚抵接于壳体,另一脚装于分闸撑脚弹簧孔115中,由此为分闸撑脚11提供向内的压力。分闸撑脚11的撑脚部为阶梯型,上部为上扣配合部,下部为下扣配合部,其中上扣配合部的内侧面为上扣驱动面112,下扣配合部的端面为下扣限位面111。在分闸完成及保持状态下时,下扣限位面111顶住分合下扣6的分分闸锁槽64侧面64b而实现分闸锁定;合闸开始后,分合闸推块45将通过上扣驱动面112将分闸撑脚11向外推,使得下扣限位面111与分闸锁槽64侧面64b脱离,由此分闸撑脚解锁,可以进一步合闸。此外,分闸撑脚11尾部具有分合闸检测推块116,其可以压触分合闸微动开关13的分合闸触发部131以触发分合闸微动开关13动作。

88.上述隔离开关的工作过程为:分合上扣4在分合销21的作用下,和主轴1一起实现分合闸动作;合闸时,顺时针旋转,分合弹簧5的一脚搭在分合下扣6上,另外一脚在分合上扣4的卡位上,在分合上扣4的作用下开始拉伸,分合下扣6开始旋转,直到运动到分合闸推块45开始推动分闸撑脚11,分合弹簧5瞬间释放,分合下扣6瞬间旋转实现合闸;合闸到位后,合闸撑脚10在弹簧的作用下,实现内扣,其撑脚面与分合下扣面接触,在分合弹簧5的作用下,紧密配合;同理,分闸时,分合上扣4逆时钟旋转,分合弹簧5在分合上扣4的作用下开始拉伸,分合下扣6开始旋转,直到运动到分合闸推块45开始推动合闸撑脚10,推开瞬间,分合弹簧5瞬间释放,分合下扣6瞬间旋转实现分闸。

89.为了监测隔离开关的运行状态,本实用新型设置储能微动开关14及分合闸微动开

关13,可以检测隔离开关的储能状态及分合闸状态并反馈至系统,这便于系统及时有效地监测隔离开关的运行状态,进一步说明如下。

90.其中,储能微动开关14带弹片141,其中弹片用作储能触发部;同时配置有切换器12,切换器12设置于储能扣3和储能微动开关14之间,具体是位于储能扣3储能检测位置的外侧,且切换器12可同时与储能扣3及储能微动开关14接触。当储能扣3转动到储能检测位置时,储能扣3上储能检测推块34推动切换器12动作,进而由切换器12触发储能微动开关14而发出储能微动信号。

91.如图22-图23所示,切换器12本体为一个可转动的切换杆,其通过切换轴121可转动地套装于底座16,它的切换触发部123可转至储能检测推块34的运行路线;此外还设置切换弹簧122,它承载于切换器12且套在切换轴121上其中切换弹簧122第一脚搭于底座16,第二脚搭于切换杆上的切换弹簧挡块124,且切换弹簧122第二脚的端部可接触储能微动开关14的弹片141。当储能扣3顺时针旋转时,储能检测推块34推动切换器12的切换触发部123,由此在切换器上的切换弹簧122开始拉伸储能微动开关弹片141,直到储能微动开关被拉伸,实现储能信号传递。这样,通过储能扣3旋转推动切换杆,装在切换杆上的切换弹簧接触并压紧微动开关弹片,可以可靠地实现微动切换。其一方面实现了柔性连接,且叶片式微动开关切换后,继续拉伸只会导致弹簧变形而不会伤害到微动开关;另一方面,实现了超行程拉伸,使结构设计简单方便。

92.分合闸微动开关13为压触式微动开关,其设置有分合闸触发部131,分合下扣6转动到分合闸检测位置时触发分合闸触发部。具体地,分合闸微动开关13设置于分闸撑脚11尾部附近位置,当分闸撑脚11转动时,分闸撑脚11尾部的分合闸检测推块116可压触分合闸微动开关13的分合闸触发部131以触发分合闸微动开关13动作。分闸时,分闸撑脚11被分合下扣6顺时针推出一点角度,使得分闸撑脚11尾部的分合闸检测推块116移开压触式微动开关,分合闸微动开关13微动被释放,由此实现信号切换。

93.如图24-图28所示,定义储能检测信号为1时表示储能、为0时表示未储能;分合闸检测信号为1时表示分闸,为0时表示合闸,就可以表示隔离开关的不同状态,即:合闸并储能、分闸并储能及分闸未储能,具体如图24-图28所示。

94.为了避免被错误地进行分合闸,本实用新型设置安全挂锁机构,具体说明如下。

95.如图29-图36所示,隔离开关挂锁机构包括旋钮s03、锁块02、挡块03、压块04及复位弹簧 05,其中旋钮s03的旋钮本体011具有旋钮锁槽015及旋钮锁孔016,锁块02的锁块本体021具有锁块限位块023及锁块锁孔024,其中:旋钮s03套装在主轴1上,具体是旋钮靠近顶盖一侧的主轴孔012套装在主轴1,之后在旋钮销槽013中装入旋钮销18,以便通过旋钮销18对旋钮s03进行定位,此外旋钮s03还设置有螺孔014,以便装入螺母来进行固定;锁块02可滑动地装入旋钮 s03的旋钮锁槽015;挡块03定位安装于隔离开关顶盖17上,具体是在顶盖17上设置有压块04,压块04螺接地固定安装于主轴1,其中压块具有腰形外轮廓,档块03设置有挡块腰形孔032,挡块腰形孔032嵌入压块04,以防止挡块03相对顶盖17转动,以实现锁定功能;当锁块02位于旋钮锁槽015锁定位置时,锁块锁孔016与旋钮锁孔024叠合以便进行挂锁,且锁块限位块023抵于挡块03,具体是档块03设置有档块槽031,锁块限位块023可滑动地进出于挡块槽031;当锁块 02脱离旋钮锁槽015锁定位置时,锁块锁孔016与旋钮锁孔024错开,且锁块限位块023与挡块 03互相脱离,即锁块限位块023从挡块槽031中脱出。

96.如图29-图36所示,本实用新型可进一步进行优化,具体说明如下。本实用新型设置有复位弹簧05,该复位弹簧05两端抵接于锁块02和旋钮s03,以便在解除挂锁后使锁块02进行复位,具体是在锁块02设置弹簧安装孔029,复位弹簧05装于弹簧安装孔029中定位,复位弹簧05的一端装入旋钮锁槽015内侧中的弹簧定位柱0110,这样保证复位弹簧05的平稳锁块02内侧顶部设置有锁块扣025,旋钮s03在旋钮锁槽015顶部窗口部017设置旋钮扣018;当锁块02位于旋钮锁槽 015锁定位置时,锁块扣025与旋钮扣018进行扣合;当锁块02脱离旋钮锁槽015锁定位置时,锁块扣025与旋钮扣018互相脱离,但此时旋钮扣018限制锁块完全脱出。锁块03内侧上部设置锁块顶片026,旋钮s03顶部设置螺母腔014以装入与主轴1固定的螺母,锁块顶片026伸入螺母腔 014以顶住螺母。锁块03内侧下部设置锁块定位块027,当锁块02位于旋钮锁槽015锁定位置时,锁块定位块027顶住旋钮锁槽015内侧面。锁块02内侧设置有锁块限位块028,其位于锁块滑槽022及旋钮锁槽015之外进行限位。锁块02侧面设置锁块滑槽022,旋钮s03在旋钮锁槽015侧面设置旋钮滑轨019,锁块滑槽022与旋钮滑轨019配合,以便锁块02在旋钮锁槽015内滑动,这样保证锁块02的平稳滑动。其中,锁块槽022配合滑锁块限位块023,实现锁块02与旋钮s03及挡块03之间的锁定。

97.本实用新型挂锁操作较为便捷,以下对挂锁机构的操作方式进行说明。如图29所示,旋钮锁住状态时,复位弹簧05被拉伸,锁块锁孔024与旋钮锁孔015对准,同时锁块02上端的锁块顶片 026伸进旋钮s03上端螺孔014,堵住固定螺钉;锁块02最下端的锁块限位块023伸进旋钮锁槽 015中,旋钮s03无法进行旋转,防止分合闸操作。如图30所示,旋钮未上锁时,锁块02在复位弹簧05的作用下脱出,但是在锁块卡扣025和锁块滑槽022的限制下,只能脱出到图示位置,此时,锁块02下端脱出旋钮锁槽015,且锁块限位块023漏在挡块槽031外边,此时旋钮s03可自由旋转,这样不影响进行分合闸操作。

98.本实用新型的以上优选实施例公开了一种自动分闸隔离开关机构,其自动分闸机构可以横向布置在开关上方,其中驱动装置为一个冲击力足够的电磁铁,电磁铁接受到信号时迅速冲击开关零部件锁扣零件从而断开回路。这种隔离开关在弹簧储能后自动分闸,其与直接使用马达机构驱动主轴进行分闸的区别在于,使用电磁铁推动开关的锁扣,预先储好能量的弹簧带动脱扣机构做出快速分断动作,整体分断时间在20ms内完成。使用本实用新型隔离开关,可使得逆变器的电路系统遇到过载、短路等特殊工况时,无需人工操作即可实现远程断开逆变器系统回路的目的,其中附带自动断开机构的开关在进行相关电寿命、机械寿命等测试时,不会受到自动断开机构的任何影响,同时也可以自动状态下进行合闸动作。

99.本实用新型虽然以较佳公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以做出可能的变动和修改,因此本实用新型的保护范围应当以本实用新型权利要求所界定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。