1.本实用新型涉及管材连接技术领域,更具体地,涉及一种管材卡扣。

背景技术:

2.缠绕缠绕结构壁管材pebd(以下简称开槽克拉管)采用热态缠绕成型,熔缝质量高,环刚度高,管材承插口采用同材质高密度聚乙烯一体成型,保证管材与承插口之间的连接质量。目前市场上,采用密封圈连接的柔性克拉管管材能够有效克服条件不好的地质,不受施工环境影响,适用于海绵城市建设,因此近年来被广泛使用。但由于承插口均具有一定的不圆度,采用单一密封圈连接的柔性克拉管连接后,抗压强度不高,结合承插口本身的不圆度,容易产生较大的间隙,造成管材密封性较差,容易渗漏,长久使用严重时还会影响路段下陷,造成不必要的损失。

3.公开号为cn208221841u的中国专利文献,公开了一种承插管防脱落机构,该承插防脱落机构具有承口和插口,其中承口口部设有第一凸起部,插口的外侧面设有第二凸起部,插口段套有防脱落环,防脱落环上设有具有阻止第一凸起部向外滑出的凸起部的开口槽,且开口槽设有防止第一凸起部从防脱落环开口部滑出的限位部,安装步骤首先将防脱落环套设于管材插口段,然后将插口插入承口,通过将承口口部第一凸起部卡进防脱落环的内部开口槽内,在限位部的阻挡作用下,实现将承口口部锁死,同时插口的外表面的第二凸起部的挡板在防脱落环的阻挡作用下,插口不会与承口分离,从而实现承插机构的防脱落功能,同时采用这种承插防脱落机构安装较为方便。

4.但上述方案中,管材的承口和插口连接时,承插口连接的间隙较大且具有一定不圆度,仅靠密封圈连接位提供部分支撑力,这样承插口整个连接位置无法承受与管材一致的环刚度,使接口处容易渗漏;同时。在安装过程中,密封圈有外翻或管材插入后反弹的现象;并且,承口内周侧上无台阶,插口插入承口的时候难以对准,承口管壁较薄,容易的损坏。

技术实现要素:

5.本实用新型的目的在于克服现有技术中承口插口安装时密封圈容易脱出的不足,提供一种管材卡扣。本实用新型密封圈与插口或承口之间设置防脱结构,避免密封圈脱出影响管材连接处的密封性能。

6.本实用新型的目的可采用以下技术方案来达到:

7.一种管材卡扣,包括承口、插设于所述承口的插口、以及设于所述承口与插口之间的密封圈,所述密封圈与所述承口或插口连接处设有防脱结构。

8.所述防脱结构能够使所述密封圈在所述承口和插口插接的过程中不容易脱出,所述防脱结构可以为承口的内周侧壁或插口的外周侧壁的上的凹槽,凹槽里宽外窄的结构,密封圈靠近凹槽的一面宽,另一面窄。所述防脱结构既可以位于密封圈的外周侧壁与承口的内周侧壁之间,也可以位于密封圈的内周侧壁与插口的外周侧壁之间,也可以两边均有。

9.进一步的,所述密封圈的垂直于轴线的截面为工字形,所述防脱结构包括设于所述承口内周侧壁上的与所述密封圈外周侧壁配合的第一凹槽,所述第一凹槽为与所述密封圈外周侧壁配合的工字形,所述第一凹槽的深度小于所述密封圈的垂直于轴线方向上的厚度,所述插口外周侧壁上还设有与所述密封圈内周侧壁配合的第二凹槽。

10.这样,工字形的密封圈外圈几乎都卡入承口内周侧壁上的第一凹槽内,由于工字形两边宽中间窄,同样也为工字形的第一凹槽就能很好地把密封圈卡住,不容易脱出。而与密封圈内周侧壁配合的插口上的第二凹槽深度比较小,在装配的时候,先将比密封圈装入较难装但是更牢固的第一凹槽内,然后再将插口插入承口到正确的位置,这样就能让密封圈的内周侧壁与第二凹槽配合。

11.进一步的,所述密封圈的垂直于轴线的截面为工字形,所述防脱结构包括设于所述插口外周侧壁上的与所述密封圈内周侧壁配合的第一凹槽,所述第一凹槽为与所述密封圈内周侧壁配合的工字形,所述第一凹槽的深度小于所述密封圈的垂直于轴线方向上的厚度,所述承口内周侧壁上还设有与所述密封圈外周侧壁配合的第二凹槽。

12.此种结构与第一凹槽在承口上时类似,所不同之处在与第一凹槽在插口的外周侧壁上,第二凹槽在承口的内周侧壁上。装配时,先将工字形的密封圈与插口上的工字形第一凹槽配合,再将插口插入承口中,加密封圈与承口内周侧壁上的第二凹槽配合。

13.进一步的,所述密封圈的垂直于轴线的截面为t字形,所述防脱结构包括设于所述承口内周侧壁或插口的外周侧壁上与所述密封圈配合的第一凹槽和第二凹槽凹槽,所述第一凹槽为与所述密封圈配合的t字形,所述第一凹槽的深度小于所述密封圈的垂直于轴线方向上的厚度。

14.此方案密封圈的结构不是工字形而是t字形,第一凹槽也为t字形结构,密封圈上t字形较宽的一侧与第一凹槽配合,较窄的一侧与第二凹槽配合。t字形的密封圈较宽的一侧可以是外周侧壁,密封圈轴向上的厚度为外周大于内周,即第一凹槽设于承口的内周侧壁上,第二凹槽设于插口的外周侧壁上;t字形的密封圈较宽的一侧也可以是内周侧壁,密封圈轴向上的厚度为内周大于外周,即第一凹槽设于插口的外周侧壁上,第二凹槽设于承口的内周侧壁上。

15.进一步的,所述密封圈的与所述第一凹槽固定连接。为了进一步防止密封圈从第一凹槽脱出,可以用防水胶将密封圈与第一凹槽之间粘起来。

16.进一步的,所述密封圈与所述第二凹槽接触面上设多齿结构,所述第二凹槽内设有与所述密封圈配合的齿形结构。所述密封圈与第一凹槽通过防脱结构防止脱出,而密封圈与第二凹槽也可以通过多齿结构与齿形结构之间的配合进一步防止脱出。

17.进一步的,所述密封圈的与所述第二凹槽固定连接。为了进一步防止密封圈从第二凹槽脱出,可以用防水胶将密封圈与第二凹槽之间粘起来。

18.进一步的,所述承口端面处的内侧壁上设有防脱紧固件,所述插口上设有与所述防脱紧固件配合的防脱定位件。承口和插口插接后,防脱紧固件扣入防脱定位件上,所述防脱紧固件与防脱定位件可以是一般的卡扣配合,也可以是,防脱紧固件为设于所述承口内侧壁上的齿形结构,防脱定位件为设于所述插口外周侧壁上的齿形结构。

19.进一步的,所述承口靠近端面处的内周侧壁上设有第一定位台阶,所述插口外周侧壁上设有与所述第一定位台阶配合的第二定位台阶,所述防脱定位件位于所述第二定位

台阶上。所述承口在第一定位台阶处的内径大于承口的内径,所述插口的第二定位台阶的外径大于插口的外径,第一定位台阶和第二定位台阶相互配合,避免插口和承口在插合的过程中插入过深,位于承口端口处的第一定位台阶使得承口的内径变大,插口更容易插入,同时,台阶接合位处的斜面,可防止不圆度较大而造成安装困难或安装后间隙过大造成的渗漏,定位台阶间隙较少,能起到一个防摆动的作用。

20.进一步的,插口靠近端面处设有第三定位台阶,所述承口上设有与所述第三定位台阶配合的第四定位台阶。

21.进一步的,所述t形密封圈的数量为2个。两个密封圈能起到更好的密封作用,同时,避免一个密封圈在管件摆动时产生间隙从而密封性能降低。

22.与现有技术相比,本实用新型的有益效果是:

23.(1)第一凹槽与工字形或t字形的密封圈配合,将密封圈卡住,避免承口和插口在安装的过程中,密封圈有外翻或管材插入后反弹的现象。

24.(2)第一定位台阶、第二定位台阶等的定位台使得插口更容易插入承口中,同时避免插口过渡进入承口导致承口变形,密封性能降低。

25.(3)防脱紧固件与防脱定位件配合使得承口与插口的扣合更加紧密。

附图说明

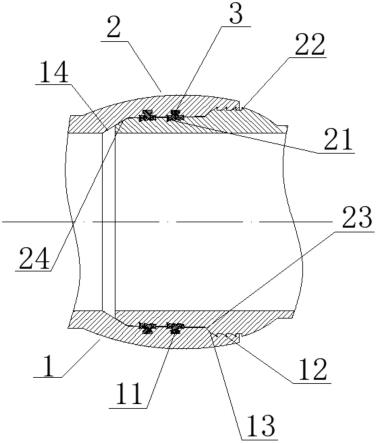

26.图1为本实用新型内部结构示意图。

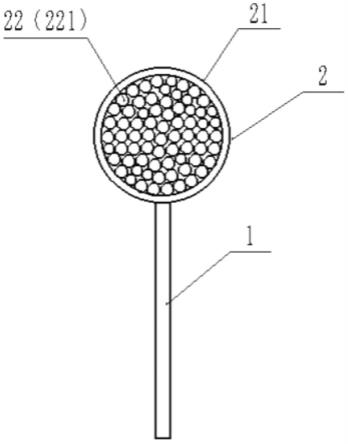

27.图2为本实用新型实施例1承口结构示意图。

28.图3为本实用新型实施例1插口结构示意图。

29.图示标记说明如下:

30.1-承口,11-第一凹槽,12-防脱紧固件,13-第一定位台阶,2-插口,21-第二凹槽,22-防脱定位件,23-第二定位台阶,3-密封圈。

具体实施方式

31.下面结合具体实施方式对本实用新型作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

32.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

33.实施例1

34.如图1至图3所示,一种管材卡扣,包括承口1、插设于所述承口1的插口2、以及设于所述承口1与插口2之间的密封圈3,所述密封圈3与所述承口1或插口2连接处设有防脱结构。

35.所述防脱结构能够使所述密封圈3在所述承口1和插口2插接的过程中不容易脱出,所述防脱结构可以为承口1的内周侧壁或插口2的外周侧壁的上的凹槽,凹槽里宽外窄的结构,密封圈3靠近凹槽的一面宽,另一面窄。所述防脱结构既可以位于密封圈3的外周侧壁与承口1的内周侧壁之间,也可以位于密封圈3的内周侧壁与插口2的外周侧壁之间,也可以两边均有。

36.如图1至图3所示,所述密封圈3的垂直于轴线的截面为工字形,所述防脱结构包括设于所述承口1内周侧壁上的与所述密封圈3外周侧壁配合的第一凹槽11,所述第一凹槽11为与所述密封圈3外周侧壁配合的工字形,所述第一凹槽11的深度小于所述密封圈3的垂直于轴线方向上的厚度,所述插口2外周侧壁上还设有与所述密封圈3内周侧壁配合的第二凹槽21。

37.这样,工字形的密封圈3外圈几乎都卡入承口1内周侧壁上的第一凹槽11内,由于工字形两边宽中间窄,同样也为工字形的第一凹槽11就能很好地把密封圈3卡住,不容易脱出。而与密封圈3内周侧壁配合的插口2上的第二凹槽21深度比较小,在装配的时候,先将比密封圈3装入较难装但是更牢固的第一凹槽11内,然后再将插口2插入承口1到正确的位置,这样就能让密封圈3的内周侧壁与第二凹槽21配合。

38.如图1至图3所示,所述密封圈3与所述第二凹槽21接触面上设多齿结构,所述第二凹槽21内设有与所述密封圈3配合的齿形结构。所述密封圈3与第一凹槽11通过防脱结构防止脱出,而密封圈3与第二凹槽21也可以通过多齿结构与齿形结构之间的配合进一步防止脱出。

39.如图1至图3所示,所述承口1端面处的内侧壁上设有防脱紧固件12,所述插口2上设有与所述防脱紧固件12配合的防脱定位件22。承口1和插口2插接后,防脱紧固件12扣入防脱定位件22上,所述防脱紧固件12与防脱定位件22可以是一般的卡扣配合,也可以是,防脱紧固件12为设于所述承口1内侧壁上的齿形结构,防脱定位件22为设于所述插口2外周侧壁上的齿形结构。

40.如图1至图3所示,所述承口1靠近端面处的内周侧壁上设有第一定位台阶13,所述插口2外周侧壁上设有与所述第一定位台阶13配合的第二定位台阶23,所述防脱定位件22位于所述第二定位台阶23上。所述承口1在第一定位台阶13处的内径大于承口1的内径,所述插口2的第二定位台阶23的外径大于插口2的外径,第一定位台阶13和第二定位台阶23相互配合,避免插口2和承口1在插合的过程中插入过深,位于承口1端口处的第一定位台阶13使得承口1的内径变大,插口2更容易插入,同时,台阶接合位处的斜面,可防止不圆度较大而造成安装困难或安装后间隙过大造成的渗漏,定位台阶间隙较少,能起到一个防摆动的作用。

41.如图1至图3所示,插口2靠近端面处设有第三定位台阶,所述承口1上设有与所述第三定位台阶配合的第四定位台阶。

42.如图1至图3所示,所述t形密封圈3的数量为2个。两个密封圈3能起到更好的密封作用,同时,避免一个密封圈3在管件摆动时产生间隙从而密封性能降低。

43.实施例2

44.本实施例与实施例1类似,所不同之处在于,本实施例中,所述密封圈3的垂直于轴线的截面为工字形,所述防脱结构包括设于所述插口2外周侧壁上的与所述密封圈3内周侧

壁配合的第一凹槽11,所述第一凹槽11为与所述密封圈3内周侧壁配合的工字形,所述第一凹槽11的深度小于所述密封圈3的垂直于轴线方向上的厚度,所述承口1内周侧壁上还设有与所述密封圈3外周侧壁配合的第二凹槽21。

45.此种结构与实施例1,所不同之处在与第一凹槽11在插口2的外周侧壁上,第二凹槽21在承口1的内周侧壁上。装配时,先将工字形的密封圈3与插口2上的工字形第一凹槽11配合,再将插口2插入承口1中,加密封圈3与承口1内周侧壁上的第二凹槽21配合。

46.所述密封圈3的与所述第一凹槽11固定连接。为了进一步防止密封圈3从第一凹槽11脱出,可以用防水胶将密封圈3与第一凹槽11之间粘起来。

47.所述密封圈3的与所述第二凹槽21固定连接。为了进一步防止密封圈3从第二凹槽21脱出,可以用防水胶将密封圈3与第二凹槽21之间粘起来。

48.实施例3

49.本实施例与实施例1类似,所不同之处在于,本实施例中,所述密封圈3的垂直于轴线的截面为t字形,所述防脱结构包括设于所述承口1内周侧壁或插口2的外周侧壁上与所述密封圈3配合的第一凹槽11和第二凹槽21凹槽,所述第一凹槽11为与所述密封圈3配合的t字形,所述第一凹槽11的深度小于所述密封圈3的垂直于轴线方向上的厚度。

50.此方案密封圈3的结构不是工字形而是t字形,第一凹槽11也为t字形结构,密封圈3上t字形较宽的一侧与第一凹槽11配合,较窄的一侧与第二凹槽21配合。t字形的密封圈3较宽的一侧可以是外周侧壁,密封圈3轴向上的厚度为外周大于内周,即第一凹槽11设于承口1的内周侧壁上,第二凹槽21设于插口2的外周侧壁上;t字形的密封圈3较宽的一侧也可以是内周侧壁,密封圈3轴向上的厚度为内周大于外周,即第一凹槽11设于插口2的外周侧壁上,第二凹槽21设于承口1的内周侧壁上。

51.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。