1.本实用新型涉及新能源汽车技术领域,具体是涉及一种集成水冷系统的铝型材电池箱下托盘。

背景技术:

2.由于能源的日益紧缺以及人们对环境保护意识的不断加强,新能源动力汽车的发展日益受到更多人的重视。随着各国制定的燃油车最后退市时间的发布,电动车作为最热门的新能源汽车研发项目,其整个发展进度也正蒸蒸日上。作为电动汽车的核心部件之一,动力系统电池包,其能量密度,充放电倍率,直接决定了汽车的续航里程以及充电时间等能力。而锂离子电池单体,又作为电池包中的核心元件,其对温度的敏感性与传统的铅酸电池相比,还是具有很多目前无法克服的问题。电池的充放电倍率越大,能量密度高,温度对其性能的影响也会越大。随着对新能源汽车的续航里程,动力性能以此充电倍率的不断提高的需求,各大厂商将电池包也往更高的集成化,更高的能量密度,以及更高充电电倍率的方向不断发展,但是伴随而来的电芯热量更多是释放问题也变得更难解决。高集成化会导致的热量窝集无法及时散发,高能量密度高倍率同时也会导致更多的热量散发,各种因素导致不同位置的电芯温差变大,都将极大的损害到电芯的性能和使用寿命。

3.目前主流的电池温度解决趋势是开发电池包系统的热管理系统,就如同空调对于人一样,热管理系统可以帮助电池在更“舒适”的温度下稳定工作。而当前主要的热管理系统分为风冷和水冷两种,但目前常规风冷的冷却效果已经无法满足目前电池包的发展需求,凭借液体比空气具有更大比热系数的优势,水冷系统相对风冷来说具有更好的冷却效果,水冷系统正逐渐成为目前主流的热管理系统方式。

4.传统上的水冷系统主要由管板式水冷板所组成,水冷板的主体由一块单层铝板焊接铜质管路而成,其工艺较复杂,加工成本高,且水冷板自身的机械强度较差,管板式水冷板只适用于冰箱这类工作环境是静止无振动颠簸的环境状态,将其用到经常颠簸震动的汽车上时,管板式水冷板机械强度差的劣势会给汽车带来很高的安全隐患。

5.传统的管板式水冷板工艺复杂,加工难度高,机械性能差,在动力汽车上使用可靠性差,存在安全隐患。

6.另外,目前主流的型材类水冷板加工时常常需要在型材摩擦焊接完成后,用盘刀切除每块型材两端内部的部分“竖筋”,且每块型材两端都需要焊接相应的堵头件来密封型材,使型材腔体最终形成“s”型水冷管路,整体工艺步骤较多且加工成本较高,同时因为型材两端的部分“竖筋”被去除,使得电池托盘上这些被去除“竖筋”位置的型材端机械强度大大降低,电池箱托盘的整体机械强度无法保证。而吹胀形水冷板整体强度较低,无法作为单独的承载底盘来承载电池模组,需要额外的刚性支撑承载电池组。

技术实现要素:

7.基于此,有必要针对现有技术问题,提供一种集成水冷系统的铝型材电池箱下托

盘。

8.为解决现有技术问题,本实用新型采用的技术方案为:

9.一种集成水冷系统的铝型材电池箱下托盘,包括底板、左侧板、右侧板、前端板和后端板,左侧板、右侧板、前端板和后端板分别设置在底板上端边缘处,所述底板具有中空内腔体,该中空内腔体呈s形设置,s形设置的中空内腔体在朝向前端板一侧具有与中空内腔体连通的入口端和出口端,入口端和出口端分别安装有带有水管接头的堵头。

10.优选地,底板包括第一端部单元、第二端部单元、n个u形单元和n 1个转角单元,第一端部单元和第二端部单元相互平行,n个u形单元并列并且紧密排列在第一端部单元和第二端部单元之间,第一端部单元与u形单元之间、第二端部单元与u形单元之间以及u形单元和u形单元之间均通过一个转角单元进行焊接连接,入口端设置在第一端部单元的端部,出口端设置在第二端部单元的端部。

11.优选地,所述第一端部单元和第二端部单元为一端垂直切割另一端45度角切割成型直线型材;每个u形单元均包括一个等腰直角型材和两个平行四边形型材,转角单元为一个等腰直角型材,所有等腰直角型材尺寸相同,所有平行四边形型材尺寸相同,直线型材、等腰直角型材和平行四边形型材均有同一个规格型材切割成型,平行四边形型材的两端采用45度角切割。

12.优选地,所述焊接连接方式为搅拌摩擦焊。

13.优选地,左侧板与第一端部单元一体挤出成型,右侧板与第二端部单元一体挤出成型,前端板和后端板分别独立挤出成型。

14.优选地,前端板和后端板与底板之间均为焊接连接。

15.本实用新型与现有技术相比具有的有益效果是:

16.1.整体结构简单,可靠性高,作为主体的“平行四边形”和“等腰直角三角形”是由同一型材切割而成,型材通用化程度高,且整体加工方法和步骤比较简单,整体成本相对较低。

17.2.内部不需要切削型材内的“竖筋”,整体机械强度高,在承载负荷方面性能优异。

18.3.整体焊接接缝较少,工艺减少的同时,密封可靠性也有所提高。

附图说明

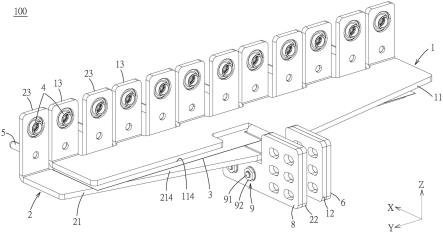

19.图1是本技术的立体结构示意图;

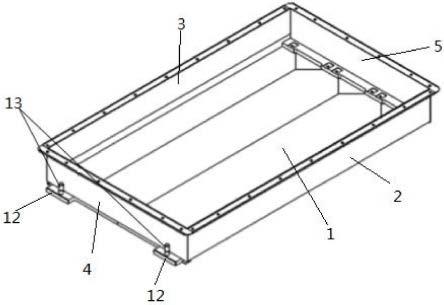

20.图2是本技术中底板的结构示意图;

21.图3是从单根型材中切割获得等腰直角型材和平行四边形型材的分解图;

22.图4位本技术中左侧板与第一端部单元一体挤出成型后的断面图;

23.图5位本技术中前端板、后端板的断面图

24.图中标号为:

25.底板1、左侧板2、右侧板3、前端板4、后端板5、第一端部单元6、第二端部单元7、 u形单元8、转角单元9、等腰直角型材10、平行四边形型材11、堵头12、水管接头13。

具体实施方式

26.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面

结合附图与具体实施方式对本实用新型作进一步详细描述。

27.参照图1至图5所示的一种集成水冷系统的铝型材电池箱下托盘,包括底板1、左侧板2、右侧板3、前端板4和后端板5,左侧板2、右侧板3、前端板4和后端板5分别设置在底板1 上端边缘处,所述底板1具有中空内腔体,该中空内腔体呈s形设置,s形设置的中空内腔体在朝向前端板4一侧具有与中空内腔体连通的入口端和出口端,入口端和出口端分别安装有带有水管接头13的堵头12。

28.底板1包括第一端部单元6、第二端部单元7、n个u形单元8和n 1个转角单元9,第一端部单元6和第二端部单元7相互平行,n个u形单元8并列并且紧密排列在第一端部单元6和第二端部单元7之间,第一端部单元6与u形单元8之间、第二端部单元7与u形单元8之间以及u形单元8和u形单元8之间均通过一个转角单元9进行焊接连接,入口端设置在第一端部单元6的端部,出口端设置在第二端部单元7的端部。

29.所述第一端部单元6和第二端部单元7为一端垂直切割另一端45度角切割成型直线型材;每个u形单元8均包括一个等腰直角型材10和两个平行四边形型材11,转角单元9为一个等腰直角型材10,所有等腰直角型材10尺寸相同,所有平行四边形型材11尺寸相同,直线型材、等腰直角型材10和平行四边形型材11均有同一个规格型材切割成型,平行四边形型材11的两端采用45度角切割。

30.所述焊接连接方式为搅拌摩擦焊。

31.左侧板2与第一端部单元6一体挤出成型,右侧板3与第二端部单元7一体挤出成型;由于左侧板2和右侧板3的延伸方向是与第一端部单元6和第二端部单元7的延伸方向相同的,为了减少焊接量,保证结构强度和密封性,可以将左侧板2与第一端部单元6一体挤出成型,同时将右侧板3与第二端部单元7一体挤出成型。而前端板4和后端板5分别独立挤出成型。

32.前端板4和后端板5与底板1之间均为焊接连接。此处的焊接连接工艺也优选为搅拌摩擦焊,也可以是其他焊接方式。

33.利用型材作为电池箱下托盘的同时利用型材的腔体作为水冷管路,通过独创的“平行四边形 等腰直角三角形”的拼接方式配合搅拌摩擦焊接工艺,使所有型材的腔体连通成一个完整的封闭回路,在回路的首尾焊接堵头12,并安装水管接头13,最终制作出集成水冷系统的铝型材电池箱下托盘。

34.采用搅拌摩擦焊接工艺可以有效消除型材切割过程中在型材两端内部型材的“竖筋”,无需向传统的焊接后通过机加工的形式去除“竖筋”,简化了制造工艺,降低了制造成本。由于焊接位置不需要机加工去除“竖筋”,因此机械结构强度高。

35.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。