1.本实用新型涉及电子产品领域,尤其涉及一种壳体及电子设备。

背景技术:

2.随着手机等电子设备的迭代更新,手机已成为人们日常生活中不可或缺的一部分,随着人们对手机的依赖性的增长,手机因多个应用程序长时间或同一时间运行而导致发热的问题日益明显,因此,需对手机等电子设备进行散热设计。

3.目前,对手机等电子设备进行散热设计的方式多采用在电子设备内部增加散热模块的方式,例如,公开号为cn206294476u的专利公开了一种电子设备,其主要是通过在pcba板的器件区域与底壳形成的容纳腔内设置金属散热模块,使得器件产生的热量及时传递至金属散热模块,利用金属散热模块实现快速散热,或者,将热量通过金属散热模块传递至底壳上以扩散热量,从而提高电子设备的散热性能。然而,这种设计方式下,热量集中传导至电子设备的背部(即靠近底壳的一侧),由于人手通常握持于电子设备的背部,一方面因人体具有体表温度,会减缓热量消散的速度,使得散热性能不理想;另一方面,会增强用户对电子设备的热量的感知度,导致用户的使用体验感不佳。

技术实现要素:

4.本实用新型实施例公开了一种壳体及电子设备,能够在满足小型化的同时,提高散热效率,提升用户的使用体验感。

5.为了实现上述目的,第一方面,本实用新型公开了一种壳体,应用于电子设备,所述电子设备包括热源,所述壳体包括:

6.壳本体,具有相对的第一侧和第二侧,所述第一侧用于安装所述电子设备的所述热源,所述第二侧设有第一安装槽,所述第一安装槽用于对应所述热源设置;

7.散热件,所述散热件设置于所述第二侧;以及

8.导热件,所述导热件位于所述壳本体与所述散热件之间,所述导热件包括主体部和连接于所述主体部的安装部,所述安装部连接于所述第二侧以使所述主体部位于所述第一安装槽,所述导热件用于传导所述热源产生的热量至所述散热件。

9.作为一种可选的实施方式,在本实用新型第一方面的实施例中,所述第一安装槽的槽底面设有贯通至所述第一侧的通孔,所述导热件的所述主体部至少部分封盖所述通孔位于所述第二侧的开口。

10.作为一种可选的实施方式,在本实用新型第一方面的实施例中,所述热源包括第一热源和第二热源;

11.所述第一安装槽为长条形槽体,所述通孔为长条孔,且所述通孔的长度延伸方向与所述第一安装槽的长度延伸方向一致,所述第一安装槽的未设置所述通孔的部分用于对应所述第一热源设置,所述通孔用于对应所述第二热源设置;

12.所述主体部自所述第一安装槽的未设置所述通孔的部分延伸至所述通孔处,以封

盖所述通孔的开口。

13.作为一种可选的实施方式,在本实用新型第一方面的实施例中,所述壳体还包括支撑件,所述支撑件对应所述通孔设置,且所述支撑件连接于所述第一侧和至少部分所述主体部,以支撑所述主体部。

14.作为一种可选的实施方式,在本实用新型第一方面的实施例中,所述第一侧设有定位凹部,所述定位凹部环设于所述通孔的外周,所述支撑件连接于且位于所述定位凹部中。

15.作为一种可选的实施方式,在本实用新型第一方面的实施例中,所述第二侧设有第二安装槽,所述第二安装槽环设于所述第一安装槽的外周,且所述第二安装槽与所述第一安装槽连通,所述第二安装槽的深度小于所述第一安装槽的深度,所述安装部连接于且位于所述第二安装槽中。

16.作为一种可选的实施方式,在本实用新型第一方面的实施例中,所述安装部的厚度小于或等于所述第二安装槽的深度,以使所述安装部的朝向所述散热件的一侧低于或持平于所述第二侧的表面。

17.作为一种可选的实施方式,在本实用新型第一方面的实施例中,所述安装部环设于所述主体部的外周,且所述安装部设置于所述主体部的靠近所述散热件的一侧,自所述第一侧至所述第二侧的方向上,所述安装部的尺寸小于所述主体部的尺寸。

18.第二方面,本实用新型公开了一种电子设备,包括热源以及如上述第一方面所述的壳体,所述热源设置于所述壳本体的所述第一侧。

19.作为一种可选的实施方式,在本实用新型第二方面的实施例中,所述电子设备还包括显示屏以及后盖,所述壳本体的所述第二侧具有第一容置空间,所述显示屏连接于所述第二侧且封盖所述第一容置空间的开口,所述散热件、所述导热件位于所述第一容置空间中,所述后盖连接于所述壳本体的所述第一侧,并与所述第一侧之间形成第二容置空间,所述热源位于所述第二容置空间中。

20.与现有技术相比,本实用新型的有益效果在于:

21.本实用新型实施例提供的一种壳体及电子设备,包括壳本体、散热件以及导热件,通过在壳本体的背离热源的一侧设置第一安装槽和散热件,第一安装槽对应于热源设置,并将导热件设置于散热件与壳本体之间,利用导热件的安装部连接于壳本体,使得主体部可位于第一安装槽,从而一方面由于该第一安装槽的设置,导热件能够更贴近热源,以有效传导热源产生的热量至散热件,进而实现将热源产生的热量通过导热件及时传导至散热件并快速扩散。另一方面,由于导热件的主体部位于第一安装槽中,从而可以减少导热件对壳本体的自身厚度的影响,使得壳本体能够保持轻薄化设计。可见,采用本实用新型的壳体及电子设备,能够在满足小型化、轻薄化设计的同时,提高散热效率,同时也有利于提升用户的使用体验感。

附图说明

22.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得

其他的附图。

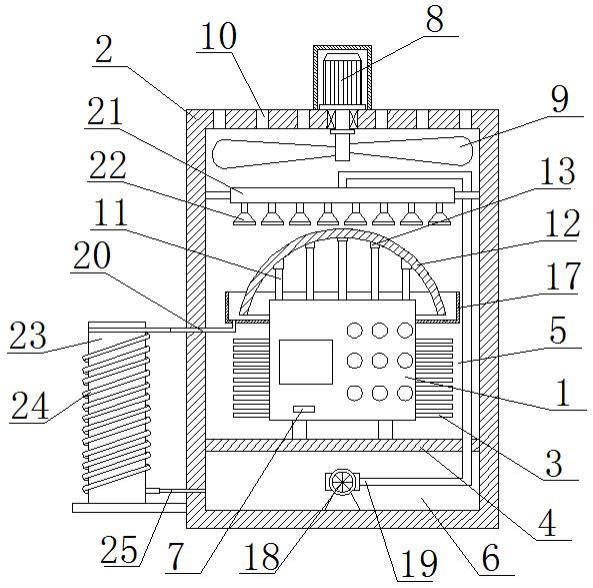

23.图1为本技术的背景技术公开的电子设备的结构示意图;

24.图2为本技术实施例提供的壳体的主视图;

25.图3为本技术实施例提供的壳体的一个视角的分解示意图;

26.图4为本技术实施例提供的壳体的另一视角的分解示意图;

27.图5为本技术实施例提供的壳体的壳本体的第二侧的示意图;

28.图6为本技术实施例提供的壳体的壳本体的第一侧的示意图;

29.图7为本技术实施例提供的电子设备在装配状态的剖视图;

30.图8为本技术实施例提供的电子设备在分解状态的剖视图。

31.图标:100、壳体;10、壳本体;11、第一侧;111、定位凹部;12、第二侧;121、第一安装槽;1210、通孔;122、第二安装槽;20、散热件;30、导热件;31、主体部;32、安装部;40、支撑件;101、热源;102、显示屏;103、后盖;200、电子设备;300、pcba板;300a、器件;400、底壳;500、金属散热模块。

具体实施方式

32.正如本技术的背景技术所述的,现有技术中,如图1所述,电子设备多通过在器件与底壳之间增加散热件以达到提高散热性能的效果,但实际上将热量集中传导至电子设备的背部(即靠近底壳的一侧),仍存在散热性能不佳、用户使用体验感差的问题。例如,如图1所示,图1是通过在pcba板300的器件区域与底壳400形成的容纳腔内设置金属散热模块500,使得器件300a产生的热量及时传递至金属散热模块500,提高电子设备的散热性能。然而,不管是利用金属散热模块500对热量进行快速散热,还是将热量通过金属散热模块500传递至底壳400上以扩散热量,在如图1所示的设计方式下,热量集中于电子设备的背部(即靠近底壳400的一侧),由于人手通常握持于电子设备的背部,一方面因人体具有体表温度,电子设备的热量既不能有效地在空气中扩散,又不能传递至人手上,因此热量消散的速度下降,致使散热性能不理想,另一方面,人手直接接触到电子设备的热量集中的区域,会增强用户对电子设备的热量的感知度,使得用户对电子设备发热的感受更清晰,导致用户的使用体验感不佳。

33.为了解决本技术背景技术提及的技术问题,本实用新型提供了一种壳体及电子设备,具体是通过设置壳本体的背离热源的一侧(朝向显示屏的一侧)具有第一安装槽和散热件,在散热件和壳本体之间设置导热件,并将导热件的主体部设于第一安装槽,这样,一方面能够使导热件更贴近热源,使得热量快速通过导热件传导至散热件,以实现快速散热,同时因散热件位于壳本体的朝向显示屏的一侧,能够减少用户与电子设备接触时对热量的感知度,以提高用户的使用体验感。另一方面,还能将导热件的主体部收容于第一安装槽,以缩小壳体的厚度,使得壳体及电子设备保持轻薄化的设计。从而解决小型电子设备散热效率低、用户使用体验感差的问题。

34.下面将结合实施例和附图对本技术解决背景技术提出的技术问题的方式作进一步的说明。

35.请一并参阅图2至图4,第一方面,本实用新型公开了一种壳体100,壳体100可应用于电子设备,以作为电子设备的壳体使用。该电子设备包括热源,从而能够利用壳体100对

电源的热量进行传导散热。具体地,壳体100包括壳本体10、散热件20以及导热件30,该壳本体10具有相对的第一侧11和第二侧12,第一侧11用于安装电子设备的热源,第二侧12设有第一安装槽121,第一安装槽121用于对应热源设置。散热件20设置于第二侧12,导热件30位于壳本体10与散热件20之间,导热件30包括主体部31和连接于主体部31的安装部32,安装部32连接于第二侧12以使主体部31位于第一安装槽121,导热件30用于将热源产生的热量传导至散热件20。

36.本实用新型提供的壳体100,通过在壳本体10的背离热源的一侧设置第一安装槽121和散热件20,第一安装槽121对应于热源设置,并将导热件30设置于散热件20与壳本体10之间,利用导热件30的安装部32连接于壳本体10,使得主体部31可位于第一安装槽121,从而一方面由于该第一安装槽121的设置,导热件30能够更贴近热源,以有效传导热源产生的热量至散热件20,进而实现将热源产生的热量通过导热件30及时传导至散热件20并快速扩散。另一方面,由于导热件30的主体部31位于第一安装槽121中,从而可以减少导热件30对壳本体10的自身厚度的影响,使得壳本体10能够保持轻薄化设计。可见,采用本实用新型的壳体100,能够在满足小型化、轻薄化设计的同时,提高散热效率,同时也有利于提升用户的使用体验感。

37.可以理解的是,上述提及的电子设备的热源可包括但不局限于电子设备的电源、电路板上的芯片、电子元器件等发热量较大的器件,即,采用本技术的壳体100,能够利用壳体100上设置的导热件30和散热件20,对电子设备中发热量较大的器件进行及时散热,从而防止热量聚集在电子设备的壳体内部,达到有效散热目的。

38.可选地,散热件20与第二侧12的连接方式可为粘接、过盈配合或锁固连接中的任一种,以使散热件20与壳本体10稳定连接,提高壳体100的使用可靠性。

39.一种示例中,散热件20与第二侧12的连接方式为粘接。优选地,散热件20与第二安装槽122通过胶黏剂、背胶或双面胶中的任一种连接,以使散热件20粘接于第二侧12。这样,散热件20与第二侧12的连接方式简单方便,易于操作和实现。

40.另一种示例中,散热件20与第二侧12的连接方式为锁固连接。优选地,散热件20与第二侧12对应设有螺纹孔,通过紧固件穿过螺纹孔并分别与散热件20、第二侧12螺纹连接,以使散热件20与第二侧12锁固连接。这样,散热件20与第二侧12的连接稳定可靠,且散热件20与第二侧12可拆卸,有利于壳体100结构的维修和更换。

41.可选地,散热件20可包括但不局限于石墨片、金属导热板(例如铝板或铜箔)、vc(vapor chamber,真空腔均热板散热技术)均热板、导热硅胶、导热硅脂或导热凝胶中的任一种,以实现对电子设备的热源的快速散热。

42.一些实施例中,导热件30可为热管或由导热材料填充形成的板状或管状结构,例如导热材料可为石墨烯、合金或金属(例如铝合金、不锈钢或铜箔)、导热硅胶或导热硅脂中的一种或多种。采用上述提及的导热件30,其导热效果较好,能够实现将热源的热量通过壳本体10经由导热件30快速传导至散热件20,并通过散热件20快速扩散,以实现对电子设备的散热。

43.优选地,导热件30的导热系数大于或等于散热件20的导热系数,且导热件30的体积小于或等于散热件20的体积,从而能够实现将电子设备的局部热量经由导热件30快速传导至散热件20,并使得热量在大面积的散热件20上快速扩散,以使电子设备的整体热量较

为均衡,从而达到降低电子设备的温度的目的,进而实现电子设备的散热,并提高电子设备的散热效率。

44.一些实施例中,安装部32环设于主体部31的外周,且安装部32设置于主体部31的靠近散热件20的一侧,自第一侧11至第二侧12的方向上,安装部32的尺寸小于主体部31的尺寸。这样,当安装部32连接于第二侧12时,能够将主体部31完全或大部分设置于壳本体10的第一安装槽121内,以减小壳体100的厚度,从而有利于电子设备的小型化设计,同时由于安装部32环设于主体部31的外周,通过安装部32将导热件30安装于壳本体10,能够避免使用主体部31与壳本体10背胶的连接方式,从而能够节约壳体100用以粘贴背胶的厚度,以进一步减小壳体100的厚度。此外,安装部32环设于主体部31的外周并朝向靠近散热件20的一侧设置,还能增大导热件30与散热件20的接触面积,从而能够提高导热件30的导热效率,以有利于提高散热效率。

45.可选地,自第一侧11至第二侧12的方向上,主体部31的厚度可为0.2mm-0.5mm,例如可为0.30mm、0.35mm、0.38mm或0.4mm,安装部32的厚度可为0.01mm-0.05mm,例如可为0.02mm、0.03mm或0.04mm,从而能够使得导热件30的厚度足够小,以有利于将导热件30设置于壳本体10的内部结构中,进而能够减小壳体100的厚度,有利于电子设备的小型化。

46.进一步地,由前述可知,第一安装槽121对应于热源设置,基于此,自主体部31的中心向主体部31的边缘的方向上,安装部32的尺寸小于主体部31的尺寸。这样,能够在确保主体部31对热源的导热效果的同时,减小远离热源的安装部32的体积,以节省安装部32的材料,从而降低导热件30的成本。

47.可选地,该安装部32可为环设在主体部31的外围的裙边,基于此,自主体部31的中心向主体部31的边缘的方向上,主体部31与安装部32的宽度比为1:3-1:7,例如可为1:4、1:5或1:6。从而能够在实现导热件30与壳本体10连接的同时,减少安装部32的材料,以降低导热件30的成本。

48.请结合图5和图6,一些实施例中,壳本体10的第二侧12设有第二安装槽122,第二安装槽122环设于第一安装槽121的外周,且第二安装槽122与第一安装槽121连通,自第一侧11至第二侧12的方向上,第二安装槽122的深度小于第一安装槽121的深度,安装部32连接于且位于第二安装槽122中。

49.增加第二安装槽122的设置,一方面能够有利于导热件30与壳本体10的安装与定位,以使主体部31安装于第一安装槽121内,另一方面,还能将安装部32设置于壳本体10的第二安装槽122内,以进一步地减小壳体100的整体厚度,从而有利于电子设备的小型化设计。

50.可选地,安装部32的厚度小于或等于第二安装槽122的深度,以使安装部32的朝向散热件20的一侧低于或持平于第二侧12的表面。

51.这样,能够使得导热件30位于第一安装槽121、第二安装槽122内,以避免因导热件30凸出于第二侧12的表面而造成散热件20被抬高,导致散热件20与需要传导热量的壳本体10及导热件30的接触面积减小的情况,从而一方面能够增大散热件20与壳本体10、导热件30的接触面积,以提高散热效率,另一方面,还能有利于导热件30、散热件20与壳本体10的安装,以避免因结构干涉导致组装后壳体100的整体厚度增大的情况,从而有利于减小壳体100的厚度,以有利于电子设备的小型化。

52.可选地,当安装部32的朝向散热件20的一侧低于第二侧12的表面时,自第一侧11至第二侧12的方向上,第二侧12的表面与安装部32的朝向散热件20的一侧与的高度差可为0.02mm-0.05mm,例如可为0.02mm、0.03mm或0.04mm,从而能够满足导热件30与壳本体10的尺寸公差,以有利于导热件30与壳本体10的装配,从而避免因导热件30凸出于第二侧12的表面而造成散热件20被抬高的情况,以进一步确保散热效率并有利于电子设备的小型化。

53.可选地,安装部32与第二安装槽122的连接方式可为粘接、过盈配合中的任一种。例如,安装部32与第二安装槽122的连接方式为粘接。优选地,安装部32与第二安装槽122通过胶黏剂、背胶或双面胶中的任一种连接,以使安装部32粘接于第二安装槽122。这样,安装部32与第二安装槽122的连接方式简单方便,易于操作和实现。

54.一些实施例中,第一安装槽121的槽底面设有贯通至第一侧11的通孔1210,导热件30的主体部31至少部分封盖通孔1210位于第二侧12的开口。在第一安装槽121的槽底面增加通孔1210的设计,能够减小壳体100的局部厚度并形成容纳空间,以使壳本体10能够在设置导热件30的同时容置或避让其他结构和部件,以有利于减小电子设备的厚度,从而满足电子设备的小型化设计。

55.可选地,热源可包括第一热源和第二热源,第一安装槽121为长条形槽体,通孔1210为长条孔,且通孔1210的长度延伸方向与第一安装槽121的长度延伸方向一致,第一安装槽121的未设置通孔1210的部分用于对应第一热源设置,通孔1210用于对应第二热源设置。主体部31自第一安装槽121的未设置通孔1210的部分延伸至通孔1210处,以封盖通孔1210的开口。

56.这样,第一安装槽121的未设置通孔1210的部分与通孔1210分别对应于第一热源、第二热源设置,以使主体部31能够同时对第一热源、第二热源的热量进行传导,以实现对多个局部热量的导热和散热,提高散热效率。同时,增加通孔1210的设计能够避让第二热源,以避免因壳本体10与第二热源干涉而导致导热件30与散热件20被抬高的现象,从而有利于实现导热件30的朝向散热件20的一侧低于或持平于第二侧12的表面,进而,既能有利于增大散热面积,以提高散热效率,又能减小电子设备的厚度,以有利于满足电子设备的小型化设计。

57.即,当该电子设备有多个热源时,利用该第一安装槽121的设置以及该第一安装槽121的部分槽底面设置该通孔1210的设计,从而能够利用导热件30和散热件20同时多个热源进行导热和散热,实现集中导热散热,导热及散热的效果更佳。

58.示例性的,该第一热源可为电子设备的cpu(central processing unit,中央处理器)芯片、gpu(graphics processing unit,图形处理器)芯片、gps(global positioning system,全球定位系统)芯片、蓝牙模块、射频模块、gps中的一种或多种,该第二热源可为电子设备的电池、pcb(printed circuit board,印制电路板)主板或pcb主板上的电子元件(如电阻、电容等)。

59.一些实施例中,壳体100还包括支撑件40,支撑件40对应通孔1210设置,且支撑件40连接于第一侧11和至少部分主体部31,以支撑主体部31。

60.这样,通过在第一侧11的与通孔1210对应的位置设置支撑件40,使得主体部31件在通孔1210的位置具有结构支撑,以使导热件30与壳本体10的连接更加稳定可靠,有利于提高壳体100的结构稳定性。

61.可选地,由前述可知,通孔1210为长条孔,基于此,支撑件40可为长条板状结构,以至少部分封盖通孔1210位于第一侧11的开口,从而连接至少部分主体部31,以为主体部31提供结构支撑。

62.进一步地,第一侧11设有定位凹部111,定位凹部111环设于通孔1210的外周,支撑件40连接于且位于定位凹部111中。

63.这样,支撑件40通过定位凹部111连接于壳本体10,一方面能够对定支撑件40与壳本体10的连接位置进行限定,以提高支撑件40的位置精确度,避免组装偏差,有利于实现支撑件40的结构支撑作用,另一方面,定位凹部111凹设于壳本体10的第一侧11,将支撑件40位于定位凹部111中,有利于减小支撑件40相对壳本体10的占用空间,以在壳体100对主体部31进行支撑的同时实现壳体100与第二热源的结构避让,从而有利于满足电子设备的小型化设计。

64.可选地,支撑件40与定位凹部111的连接方式可为粘接、过盈配合或锁固连接中的任一种。

65.一种示例中,支撑件40与定位凹部111的连接方式为粘接。优选地,支撑件40与定位凹部111通过胶黏剂、背胶或双面胶中的任一种连接,以使支撑件40粘接于定位凹部111。这样,支撑件40与定位凹部111的连接方式简单方便,易于操作和实现。

66.另一种示例中,支撑件40与定位凹部111的连接方式为锁固连接。优选地,支撑件40与定位凹部111对应设有螺纹孔,通过紧固件穿过螺纹孔并分别与支撑件40、定位凹部111螺纹连接,以使支撑件40与定位凹部111锁固连接。这样,支撑件40与定位凹部111的连接稳定可靠,且支撑件40与定位凹部111可拆卸,有利于壳体100结构的维修和更换。

67.可选地,支撑件40的材质可为pet(polyethylene terephthalate,涤纶树脂)、pvc(polyvinyl chloride,聚氯乙烯)或pc(polycarbonate,聚碳酸酯)中的任一种,从而能够使得支撑件40具有足够的强度和韧性,以使支撑件40在较薄的厚度下依然能够满足对主体部31的支撑,从而减小支撑件40的厚度,为第一侧11容置热源预留更多空间。

68.优选地,自第一侧11至第二侧12的方向上,支撑件40的厚度为0.03mm-0.1mm,例如可为0.04mm、0.05mm或0.08mm。从而能够使得支撑件40在具有足够小的厚度的同时,为主体部31提供支撑力。

69.请结合图7和图8,第二方面,本实用新型公开了一种电子设备200,包括热源101以及如上述第一方面所述的壳体100,热源101设置于壳本体10的第一侧11。其中,该电子设备200可包括但不限于手机、平板电脑、笔记本电脑、智能手表、监控器、行车记录仪等。可以理解的是,由于电子设备200包括上述第一方面的壳体100,因此,电子设备200具有上述第一方面的壳体100的有益效果,此处不再赘述。

70.一些实施例中,电子设备200还包括显示屏102以及后盖103,壳本体10的第二侧12具有第一容置空间,显示屏102连接于第二侧12且封盖第一容置空间的开口,散热件20、导热件30位于第一容置空间中,后盖103连接于壳本体10的第一侧11,并与第一侧11之间形成第二容置空间,热源101位于第二容置空间中。

71.这样,壳体100位于显示屏102与后盖103之间,即,该壳体100可作为该电子设备200的前壳设置,热源101位于壳体100于后盖103之间,以使热源101产生的热量能够经由壳体100朝向显示屏102的方向传递,从而能够避免热量传递至后盖103(即人手把握的位置),

提高用户的使用感。同时,采用第一容置空间与第二容置空间的设置,能够有利于增大电子设备200的可容置空间,以容置如热源101、导热件30、散热件20等结构和部件,从而有利于减小电子设备200的厚度,以有利于电子设备200的小型化。

72.本文中涉及的第一、第二、第三、第四以及各种数字编号仅为描述方便进行的区分,并不用来限制本技术的范围。

73.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

74.以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。