1.本技术涉及建筑模板的领域,尤其是涉及一种铝合金模板。

背景技术:

2.随着建筑行业的快速发展,传统木模板在现代施工过程中的局限性越来越大,因此出现了像竹子模板、钢模板、铝合金模板等新型模板支撑系统。其中,铝合金模板,即铝模板,主要包括铝面板11和铝面板11的板面设置的若干用于连接相邻的铝模板的端板12,具有承压力强、重复利用率高、平均使用成本低的优点。

3.然而,在夏季高温天气下,由于铝模板自身较强的导热性,铝模板的板面温度较高,使混凝土水分散失较快、终凝较早,导致混凝土极易蒸发过快而形成收缩裂缝,混凝土开裂现象较多,强度发展受到影响。

4.因此,本技术的发明人认为目前缺乏一种能够减缓夏季高温下混凝土容易散失水分、导致开裂现象的铝合金模板。

技术实现要素:

5.为了减缓夏季高温下混凝土水分散失较快的现象,本技术提供一种铝合金模板。

6.本技术提供的一种铝合金模板采用如下的技术方案:

7.一种铝合金模板,包括铝模板本体,铝模板本体包括铝面板和端板,所述端板的内部设置有用于流通冷却介质以使铝模板本体的内部的温度降低的冷却腔;所述端板开设有进口和出口,进口和出口分别导通冷却腔和外部空间。

8.通过采用上述技术方案,冷却介质从进口流入冷却腔,并通过冷却腔在铝模板本体的内部流动,冷却介质在冷却腔内流动的过程即热量传递的过程,将外部环境、铝模板本体自身的热量由端板传导至冷却腔,冷却介质吸收热量,从而快速降低端板处的温度,进而冷却了铝面板的温度,获得了减缓混凝土因高温导致的水分散失较快的现象,进而减缓了混凝土因蒸发过快而形成开裂的现象。

9.可选的,所述冷却腔的内壁设置有用于防止冷却介质渗漏导致生锈、腐蚀的防护层。

10.通过采用上述技术方案,防护层能够避免冷却腔的内部发生腐蚀,从而降低了冷却介质发生渗漏、冷却腔堵塞等现象的概率,起到延长冷却腔寿命的作用,提高了本技术的实用性。

11.可选的,所述出口包括横向出口和纵向出口,横向出口和纵向出口分别位于铝模板本体的相邻的两侧且均靠近于铝模板本体的同一边角处。

12.通过采用上述技术方案,能够便于铝模板本体与相邻的铝模板本体连接,适用于房面、墙体等需要大面积的铝模板连接的场景,可以使得铝模板本体能够同时与横向和纵向的铝模板本体连接。

13.可选的,所述冷却腔的进口与相邻的铝模板本体的冷却腔的出口为可拆卸固定连

接。

14.通过采用上述技术方案,能够便于快速将相邻的铝模板本体的进口和出口连通,使得实际安装铝模板的操作便捷高效,提高作用效率。

15.可选的,所述出口设置有插口,插口的外壁套设有密封条,所述进口设置有与插口插接配合的承口,密封条的外壁抵紧承口的内壁。

16.通过采用上述技术方案,利用插口和承口的插接配合实现相邻的铝模板本体的密封连接,具有制作工艺简便、操作便捷性高、维护方便的特点。

17.可选的,所述冷却腔的横向出口和纵向出口均设置有用于过滤杂质的过滤网。

18.通过采用上述技术方案,过滤网能够有效减少杂质进入冷却腔,从而保持冷却腔的腔体的洁净度,从而便于维护冷却腔,降低维护成本。

19.可选的,所述端板开设有便于与相邻的铝模板本体连接的预设孔,冷却腔位于预设孔和铝面板之间,冷却腔的截面呈半圆状,冷却腔的截面位于直径的一侧贴近铝面板。

20.通过采用上述技术方案,将冷却腔的内部设置为半圆状能够增大冷却介质与铝面板的接触面积,有利于提高热量传递的传热效率,从而提升冷却介质吸收的热量,从而进一步降低铝模板的温度。

21.可选的,所述冷却腔的直径为3~5厘米。

22.通过采用上述技术方案,冷却腔内的冷却介质的利用率较高,同时能够保持相邻的铝模板之间的连接强度,提高了本技术的实用性和经济性。

23.综上所述,本技术包括以下有益技术效果:

24.1.本技术通过在铝模板的内部增设冷却腔,利用冷却腔的内部通入冷却介质并沿着端板流经铝面板,从而获得了吸收热量、降低铝模板的温度的效果,进而减缓了混凝土由于铝模板温度过高导致的水分散失过快、开裂的现象;

25.2.本技术通过在出口增设插口,在进口增设与插口配合的承口,利用进口和出口的插接配合,便于相邻的铝合金模板进行拼接。使得冷却腔进行连通,提升了操作的便捷性。

附图说明

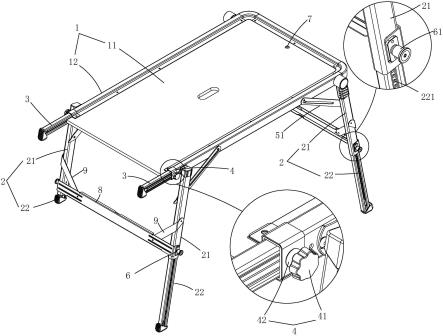

26.图1是本技术实施例的铝模板本体的整体结构示意图。

27.图2是本技术实施例的铝模板本体的另一角度的整体结构示意图。

28.图3是图2中b部分的放大示意图。

29.图4是图1中a部分的放大示意图。

30.附图标记说明:1、铝模板本体;11、铝面板;12、端板;121、预设孔;13、支撑条;2、冷却腔;21、进口;22、出口;23、防护层;3、插口;31、过滤网;32、密封条;4、承口。

具体实施方式

31.以下对本技术作进一步详细说明。

32.本技术实施例公开一种铝合金模板,参照图1,包括铝模板本体1,铝模板本体1包括铝面板11和端板12,端面的内部设置有冷却腔2,端板12开设有进口21和出口22,进口21和出口22分别导通冷却腔2和外部空间。

33.参照图1,铝面板11的板面的边缘向上延伸形成端板12。端板12的板面与铝面板11垂直,端板12的板面贯穿有预设孔121。预设孔121设置有若干个,沿端板12的长度方向间隔排布。拼接相邻的铝合金模板时,通过使相邻的铝合金模板的端板12抵接、对齐预设孔121,采用螺栓连接。

34.端板12的内部开设有冷却腔2。冷却腔2的截面呈半圆状,直径为3~5厘米,位于直径的一侧贴近铝面板11。结合图3,冷却腔2的内壁设置有防护层23,本实施例中,采用对冷却腔2的内壁进行阳极氧化处理。使用时,将冷却介质通入冷却腔2内实现对铝模板本体1的冷却,冷却介质可采用施工现场常见的自来水。

35.参考图3,端板12开设有进口21和出口22。进口21和出口22分别导通冷却腔2和外部空间。其中,进口21位于铝模板本体1的一个边角处。结合图4,出口22包括横向出口和纵向出口,横向出口和纵向出口分别位于铝模板本体1的相邻的两侧且均靠近于铝模板本体1的同一边角处。

36.由于建筑工地的施工现场的粉尘、砂浆等污染物较多,而冷却腔2的内部通道长度较长、维护不便,参看图4,插口3远离端板12的一端嵌设有过滤网31。

37.回看图2,为了增强铝面板11的支撑强度,铝面板11的板面固定有若干支撑条13。为了进一步提升冷却效果,支撑条13的内部均开设有冷却腔2,支撑条13内的冷却腔2与端板12内的冷却腔2连通。

38.本技术实施例的一种铝合金模板的实施原理为:参看图1,通过将插口3伸入承口4中,通过进口21与出口22的插接配合连通相邻的铝合金模板的冷却腔2,将冷却介质通入冷却腔2内,通过冷却介质在冷却腔2内流动,从而流经铝面板11,冷却介质在流动过程中进行热量交换,从而获得对铝面板11的降温效果,使得铝模板本体1的整体温度降低,减缓混凝土的水分挥发。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。