1.本实用新型涉及一种混凝土结构牛腿模板体系领域,特别是一种快拼免支撑的牛腿模板系统。

背景技术:

2.目前混凝土结构牛腿的模板体系主要有两种施工方案:

3.一、直接采用落地式支撑架体。一般牛腿距离地面高度较高,造成采用落地式支撑架体时,支架高度高,脚手架搭设工作量大,且架体易变形,牛腿成型后混凝土结构外观质量效果比较差。

4.二、在牛腿以下部位的柱子上设置钢板预埋件,另设置悬挑钢梁与预埋件焊接,最后在悬挑钢梁上搭设脚手架支撑体系。该方案虽然节约了一部分支撑体系,但是悬挑钢梁在施工中损耗较大,同时预埋件易返锈,对后期装饰影响较大,同时悬挑钢梁和支撑体系在受力状态下也会产生比较明显的变形,使得成型后牛腿混凝土结构外观质量效果比较差。

技术实现要素:

5.本实用新型的目的是提供一种快拼免支撑的牛腿模板系统,要解决牛腿模板体系采用落地式支撑架体存在支架高度高,脚手架搭设工作量大,架体易变形,牛腿成型后混凝土结构外观质量效果较差的技术问题;还要解决牛腿模板体系采用另设置悬挑钢梁搭设脚手架支撑体系存在悬挑钢梁损耗较大,预埋件易返锈,对后期装饰影响较大,悬挑钢梁和支撑体系在受力状态下也会产生比较明显的变形,使得成型后牛腿混凝土结构外观质量效果比较差的问题。

6.为实现上述目的,本实用新型采用如下技术方案:

7.一种快拼免支撑的牛腿模板系统,包括牛腿模板体系,待浇筑牛腿凸出混凝土柱一侧为正侧,正侧相对侧为背侧,垂直正背侧为前后侧,

8.所述牛腿模板体系由正背侧模板和前后侧模板四侧围合连接并通过模板间的连接结构锚固而成,

9.所述正背侧模板为全钢制,包括正背侧面板和正背侧龙骨架,所述正背侧龙骨架支设在正背侧面板的外侧,正背侧龙骨架包括下部的生根连接部和上部的模板支撑部,所述模板支撑部与前后侧模板的高度等高并且围合在待浇筑牛腿范围内的外侧,所述生根连接部为模板支撑部向下延伸、围在已浇筑柱的外侧,围合尺寸与已浇筑柱的尺寸相适应,所述生根连接部的内侧设有龙骨凸块,

10.所述前后侧模板为全钢制,包括前后侧面板和前后侧龙骨架,所述前后侧龙骨架支设在前后侧面板的外侧、边缘对齐,所述正背侧龙骨架的左右侧边缘超出正背侧面板的左右侧边缘,超出厚度为前后侧面板的厚度,使正背侧面板和前后侧面板拼合紧密,所述前后侧龙骨架的左右两侧边缘外侧水平对称设有朝向正背侧面板方向的龙骨弯板,所述模板支撑部的左右两侧边缘外侧水平对称设有与模板支撑部共面的龙骨卡槽,所述龙骨卡槽与

龙骨弯板一一对应设置并且龙骨弯板与龙骨卡槽卡接,使正背侧龙骨架和前后侧龙骨架围合连接。

11.所述前后侧龙骨架沿牛腿前后侧呈单一平面设置,由侧模水平龙骨、侧模竖向龙骨和侧模斜龙骨组成,所述侧模水平龙骨包括间隔设置的侧模顶龙骨、侧模中龙骨和侧模底龙骨,

12.所述侧模竖向龙骨包括侧模边缘龙骨和侧模支撑龙骨。

13.所述龙骨弯板设置在侧模中龙骨和侧模底龙骨的左右两端边缘,整体呈l型,包括延伸龙骨和垂板,所述延伸龙骨为侧模中龙骨和侧模底龙骨的延长端头,所述垂板垂直延伸龙骨、与延伸龙骨固定连接。

14.所述正背侧面板包括正侧模板和背侧模板,所述正侧模板沿牛腿正侧形状由上至下呈多平面弯折设置,所述背侧模板沿牛腿背侧呈单一平面设置,

15.所述正背侧龙骨架由边缘水平顶龙骨、边缘水平底龙骨、边缘纵向龙骨、水平支撑龙骨和纵向支撑龙骨,所述水平支撑龙骨间隔设置在边缘纵向龙骨之间,纵向支撑龙骨间隔设置在边缘水平顶龙骨与边缘水平底龙骨之间,

16.所述龙骨卡槽固定连接在边缘纵向龙骨的左右两端边缘,整体呈z型,包括连接竖板、水平槽底板和竖向槽帮板,连接竖板与水平槽底板之间还固定连接有加劲板,

17.所述连接竖板固定连接在边缘纵向龙骨上,所述水平槽底板和竖向槽帮板形成供龙骨弯板卡入的连接空间,延伸龙骨插入该连接空间,所述垂板朝向正背侧面板方向设置,垂板限位在边缘纵向龙骨的外侧,延伸龙骨与边缘纵向龙骨以及竖向槽帮板之间的空隙均通过楔子塞入卡紧。

18.一种快拼免支撑的牛腿模板系统还包括与牛腿模板体系配合的生根结构,两者共同设置在带待浇筑牛腿的混凝土柱上,混凝土柱以待浇筑的牛腿位置范围为界分为下部的已浇筑柱和上部的待浇筑柱,

19.所述生根结构包括已浇筑柱、支座凹口槽和柱顶对拉螺栓孔,柱顶对拉螺栓孔水平开设在已浇筑柱的柱顶部、共设有空间垂直的两道,所述支座凹口槽位于柱顶对拉螺栓孔的下方,支座凹口槽开设在已浇筑柱的正背两侧混凝土的表面,支座凹口槽沿混凝土表面的同一高度在每侧间隔开设有两个,

20.所述龙骨凸块设置在纵向支撑龙骨的底部内侧,龙骨凸块的形状与支座凹口槽的形状相适应,所述龙骨凸块与支座凹口槽一一对应,龙骨凸块顶入支座凹口槽内,

21.所述支座凹口槽的槽底面上固定连接有水平支座钢板,所述龙骨凸块的底面也为平面,龙骨凸块与水平支座钢板之间塞入有调整模板的垂直度的薄铁片。

22.所述连接结构为全钢制,包括对拉螺栓组件和角部连接组件,所述对拉螺栓组件包括柱顶对拉螺栓和模板对拉螺栓,所述柱顶对拉螺栓与柱顶对拉螺栓孔对应设置,两道柱顶对拉螺栓穿过柱顶对拉螺栓孔分别拉接两块正背侧面板和两块前后侧模板,所述模板对拉螺栓共设有空间垂直的两道,两道模板对拉螺栓穿过模板支撑部分别拉接两块正背侧面板和两块前后侧模板,

23.所述侧模中龙骨的中间开有供模板对拉螺栓穿过的中龙骨螺栓孔,

24.所述侧模底龙骨的中间开有供柱顶对拉螺栓穿过的底龙骨螺栓孔。

25.所述水平支撑龙骨共设置两组,每组包括两根单元龙骨,单元龙骨之间设有供对

拉螺栓组件穿过的水平空缝,柱顶对拉螺栓和模板对拉螺栓分别穿过水平空缝对拉锚固。

26.所述角部连接组件设置在相邻两个模板的拼缝之间,包括连接角件和连接卡件,

27.所述前后侧龙骨架的左右侧边缘的龙骨上间隔开设有前后侧连接卡件穿入孔,所述边缘纵向龙骨上间隔开设有正背侧连接卡件穿入孔,所述连接角件的两肢分别对应前后侧连接卡件穿入孔和正背侧连接卡件穿入孔的位置开设有角钢连接卡件穿入孔,并通过连接卡件穿入卡紧。

28.与现有技术相比本实用新型具有以下特点和有益效果:

29.本实用新型针对现有牛腿模板支撑架体支设困难的问题,设计了整套牛腿模板拼装系统,施工便捷,提高施工速度和施工质量,模板面板拼缝严密。

30.本实用新型摒弃了以往落地式支撑架体、悬挑钢梁与预埋件的设置理念,对模板体系的支撑点生根点优化以及模板定型化设计,既节约了支撑架体及悬挑钢梁的成本,又避免了支撑体系在受力下的变形,能有效提升牛腿混凝土成型效果,也避免了易返锈的预埋件对装修的影响。

31.本实用新型模板进行定型化设计,然后模板受力支撑点设计利用已浇筑混凝土柱的顶部,在顶部预先浇筑形成出凹口槽和柱顶对拉螺栓孔,方便后续牛腿模板系统的生根连接,通过对龙骨结构与连接组件的拼接安装设计以及龙骨结构与凹口槽的配合安装设计,实现模板系统的安装快捷,保证模板系统与生根结构的巧妙连接,还可以通过生根结构调整垂模板直度,能有效提升施工速度和施工质量,综合效益明显。

附图说明

32.下面结合附图对本实用新型做进一步详细的说明。

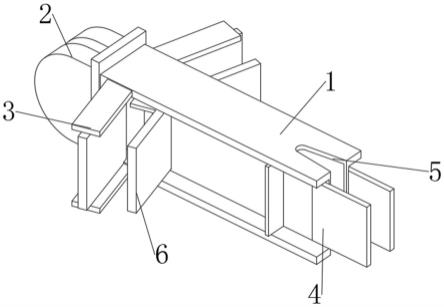

33.图1是前侧模板和正侧模板的连接结构示意图。

34.图2是图1的内侧结构示意图。

35.图3是图1的龙骨卡槽和龙骨弯板的连接部分放大图。

36.图4是图3的仰视示意图。

37.图5是正侧模板的结构示意图。

38.图6是图5的内侧结构示意图。

39.图7是前侧模板或者后侧模板的结构示意图。

40.图8是图7的内侧结构示意图。

41.图9是本实用新型的前侧结构示意图。

42.图10是本实用新型的正侧结构示意图。

43.图11是图10中a-a剖面结构示意图。

44.图12是图9中b-b剖面结构示意图。

45.图13是图9中c-c剖面结构示意图。

46.图14是图9中d-d剖面结构示意图。

47.附图标记:1-已浇筑柱、2-待浇筑柱、3-支座凹口槽、31-水平支座钢板、4-柱顶对拉螺栓孔、5-正背侧模板、51-正背侧面板、52-正背侧龙骨架、521-生根连接部、522-模板支撑部、523-边缘水平顶龙骨、524-边缘水平底龙骨、525-边缘纵向龙骨、526-水平支撑龙骨、527-纵向支撑龙骨、528-正背侧连接卡件穿入孔、53-龙骨卡槽、

531-连接竖板、532-水平槽底板、533-竖向槽帮板、534-加劲板、54-正侧模板、55-背侧模板、6-前后侧模板、61-前后侧面板、62-前后侧龙骨架、621-侧模顶龙骨、622-侧模中龙骨、623-侧模底龙骨、624-侧模边缘龙骨、625-侧模支撑龙骨、626-侧模斜龙骨、627-中龙骨螺栓孔、628-底龙骨螺栓孔、629-前后侧连接卡件穿入孔、63-龙骨弯板、631-延伸龙骨、632-垂板、7-龙骨凸块、8-对拉螺栓组件、81-柱顶对拉螺栓、82-模板对拉螺栓、83-山型卡、84-对拉螺杆、9-角部连接组件、91-连接角件、92-连接卡件、93-角钢连接卡件穿入孔、10-水平空缝、11-连接空间、12-楔子。

具体实施方式

48.实施例参见图1-2所示,一种快拼免支撑的牛腿模板系统,包括牛腿模板体系,待浇筑牛腿凸出混凝土柱一侧为正侧,正侧相对侧为背侧,垂直正背侧为前后侧。所述牛腿模板体系由正背侧模板5和前后侧模板6四侧围合连接并通过模板间的连接结构锚固而成。

49.参见图5-6所示,所述正背侧模板5为全钢制,包括正背侧面板51和正背侧龙骨架52,所述正背侧龙骨架52支设在正背侧面板51的外侧,正背侧龙骨架52包括下部的生根连接部521和上部的模板支撑部522,所述模板支撑部522与前后侧模板6的高度等高并且围合在待浇筑牛腿范围内的外侧,所述生根连接部521为模板支撑部522向下延伸、围在已浇筑柱1的外侧,围合尺寸与已浇筑柱1的尺寸相适应,所述生根连接部521的内侧设有龙骨凸块7。

50.所述正背侧面板51包括正侧模板54和背侧模板55,所述正侧模板54沿牛腿正侧形状由上至下呈多平面弯折设置,所述背侧模板55沿牛腿背侧呈单一平面设置,所述正背侧龙骨架52由边缘水平顶龙骨523、边缘水平底龙骨524、边缘纵向龙骨525、水平支撑龙骨526和纵向支撑龙骨527,所述边缘水平顶龙骨523、边缘水平底龙骨524和左右两侧的边缘纵向龙骨525围合成龙骨框,所述水平支撑龙骨526间隔设置在边缘纵向龙骨525之间,纵向支撑龙骨527间隔设置在边缘水平顶龙骨523与边缘水平底龙骨524之间。本实施例中,纵向支撑龙骨527共设有两道。龙骨凸块7设置在边缘水平底龙骨524的内侧,并且与纵向支撑龙骨527之间还设有斜向过渡。

51.参见图7-8所示,所述前后侧模板6为全钢制,包括前后侧面板61和前后侧龙骨架62,所述前后侧龙骨架62支设在前后侧面板61的外侧、边缘对齐,所述正背侧龙骨架52的左右侧边缘超出正背侧面板51的左右侧边缘,超出厚度为前后侧面板61的厚度,使正背侧面板51和前后侧面板61拼合紧密,所述前后侧龙骨架62的左右两侧边缘外侧水平对称设有朝向正背侧面板51方向的龙骨弯板63,所述模板支撑部522的左右两侧边缘外侧水平对称设有与模板支撑部522共面的龙骨卡槽53,所述龙骨卡槽与龙骨弯板63一一对应设置并且龙骨弯板63与龙骨卡槽53卡接,使正背侧龙骨架52和前后侧龙骨架62围合连接。

52.所述前后侧龙骨架62沿牛腿前后侧呈单一平面设置,由侧模水平龙骨、侧模竖向龙骨和侧模斜龙骨626组成,所述侧模水平龙骨包括间隔设置的侧模顶龙骨621、侧模中龙骨622和侧模底龙骨623。所述侧模竖向龙骨包括侧模边缘龙骨624和侧模支撑龙骨625。所述侧模斜龙骨设置在正侧边缘、侧模中龙骨622与侧模底龙骨623之间,所述侧模竖向龙骨间隔设置在侧模水平龙骨之间以及侧模斜龙骨与侧模水平龙骨之间,靠近前侧的侧模边缘龙骨和侧模斜龙骨共同形成该侧的边龙骨,靠近后侧的侧模边缘龙骨624该侧的边龙骨。

53.参见图1-8所示,所述龙骨弯板63设置在侧模中龙骨622和侧模底龙骨623的左右两端边缘,整体呈l型,包括延伸龙骨631和垂板632,所述延伸龙骨631为侧模中龙骨622和侧模底龙骨623的延长端头,所述垂板632垂直延伸龙骨631、与延伸龙骨631固定连接。

54.所述龙骨卡槽53固定连接在边缘纵向龙骨525的左右两端边缘,整体呈z型,包括连接竖板531、水平槽底板532和竖向槽帮板533,连接竖板531与水平槽底板532之间还固定连接有加劲板534。所述连接竖板531固定连接在边缘纵向龙骨525上,所述水平槽底板532和竖向槽帮板533形成供龙骨弯板63卡入的连接空间11,延伸龙骨631插入该连接空间11,所述垂板632朝向正背侧面板51方向设置,垂板632限位在边缘纵向龙骨525的外侧,延伸龙骨631与边缘纵向龙骨525以及竖向槽帮板533之间的空隙均通过楔子12塞入卡紧。

55.参见图9-14所示,这种快拼免支撑的牛腿模板系统还包括与牛腿模板体系配合的生根结构,两者共同设置在带待浇筑牛腿的混凝土柱上,混凝土柱以待浇筑的牛腿位置范围为界分为下部的已浇筑柱1和上部的待浇筑柱2。

56.所述生根结构包括已浇筑柱1、支座凹口槽3和柱顶对拉螺栓孔4,柱顶对拉螺栓孔4水平开设在已浇筑柱1的柱顶部、共设有空间垂直的两道,所述支座凹口槽3位于柱顶对拉螺栓孔4的下方,支座凹口槽3开设在已浇筑柱1的正背两侧混凝土的表面,支座凹口槽3沿混凝土表面的同一高度在每侧间隔开设有两个。

57.所述龙骨凸块7设置在纵向支撑龙骨527的底部内侧,龙骨凸块7的形状与支座凹口槽3的形状相适应,所述龙骨凸块7与支座凹口槽3一一对应,龙骨凸块7顶入支座凹口槽3内。所述支座凹口槽3的槽底面上固定连接有水平支座钢板31,所述龙骨凸块7的底面也为平面,龙骨凸块7与水平支座钢板31之间塞入有调整模板的垂直度的薄铁片。

58.所述龙骨凸块7设置在纵向支撑龙骨527的底部内侧。龙骨凸块7横截面为矩形,下半部为等截面,上半部为逐渐缩小的变截面,斜向过渡的表面自内侧向外侧斜向上。

59.所述连接结构为全钢制,包括对拉螺栓组件8和角部连接组件9,所述对拉螺栓组件8包括柱顶对拉螺栓81和模板对拉螺栓82,所述柱顶对拉螺栓81与柱顶对拉螺栓孔4对应设置,两道柱顶对拉螺栓81穿过柱顶对拉螺栓孔4分别拉接两块正背侧面板51和两块前后侧模板6,所述模板对拉螺栓82共设有空间垂直的两道,两道模板对拉螺栓82穿过模板支撑部522分别拉接两块正背侧面板51和两块前后侧模板6。

60.所述侧模中龙骨622的中间开有供模板对拉螺栓82穿过的中龙骨螺栓孔627,所述侧模底龙骨623的中间开有供柱顶对拉螺栓81穿过的底龙骨螺栓孔628。

61.所述水平支撑龙骨526共设置两组,每组包括两根单元龙骨,分别为下龙骨和上龙骨,单元龙骨之间设有供对拉螺栓组件8穿过的水平空缝10。

62.水平支撑龙骨526分别为支撑中龙骨组和支撑底龙骨组,所述支撑中龙骨组的下龙骨对应侧模中龙骨622设置,模板对拉螺栓82穿过支撑中龙骨组的水平空缝10对拉锚固,所述支撑底龙骨组的下龙骨对应侧模底龙骨623设置,柱顶对拉螺栓81穿过支撑底龙骨组的水平空缝10对拉锚固。

63.所述角部连接组件9设置在相邻两个模板的拼缝之间,包括连接角件91和连接卡件92,所述前后侧龙骨架62的左右侧边缘的龙骨上间隔开设有前后侧连接卡件穿入孔629,所述边缘纵向龙骨525上间隔开设有正背侧连接卡件穿入孔528,所述连接角件91以模板对拉螺栓82所在平面为分界,在上下两侧分段设置在边缘纵向龙骨525与边龙骨之间,所述连

接角件91的两肢分别对应前后侧连接卡件穿入孔629和正背侧连接卡件穿入孔528的位置开设有角钢连接卡件穿入孔93,并通过连接卡件92穿入卡紧。

64.这种快拼免支撑的牛腿模板系统的施工方法,施工步骤如下:

65.步骤一,首先根据混凝土柱和牛腿的尺寸,在工厂定制加工待浇筑牛腿的正背侧面板51、前后侧模板6、对拉螺栓组件8和角部连接组件9。

66.步骤二,在已浇筑柱1浇筑前通过模板设置,使已浇筑柱1混凝土预定的位置形成支座凹口槽3和柱顶对拉螺栓孔4,并在支座凹口槽3内预埋水平支座钢板31,生根结构施工完毕。

67.步骤三,组装各正背侧面板51和前后侧模板6,正背侧面板51与正背侧龙骨架52通过错尾螺钉连接,前后侧面板61和前后侧龙骨架62也通过错尾螺钉连接,然后在正背侧龙骨架52上开设中龙骨螺栓孔627、底龙骨螺栓孔628和前后侧连接卡件穿入孔629,在前后侧龙骨架62上开设正背侧连接卡件穿入孔528。

68.步骤四,先安装正背侧面板51,将龙骨凸块7卡入放置在支座凹口槽3的水平支座钢板31上,然后先安装插入对拉螺栓组件8对两块正背侧面板51进行初步拉接固定。

69.步骤五,将前后侧模板6两侧的龙骨弯板63放入龙骨卡槽53的连接空间11内,在龙骨卡槽53与边缘纵向龙骨525以及竖向槽帮板之间的空隙均塞入楔子12,此时正背侧面板51和前后侧面板61紧密拼合连接,然后并在先侧模中龙骨622与侧模底龙骨623上安装插入对拉螺栓组件8对两块前后侧模板6进行拉接固定。

70.步骤六,通过在水平支座钢板31与龙骨凸块7之间塞入薄铁片,通过薄铁片厚度的调整进而调整正背侧面板51的垂直度。

71.步骤七,安装连接角件91,并通过连接卡件92将连接角件91与各个边缘纵向龙骨525和边龙骨连接。

72.步骤八,再次检查各处的楔子12是否插紧,对拉螺栓组件8上的山型卡83是否在对拉螺杆84上拧紧顶并在龙骨表面上,牛腿模板体系安装完成。

73.步骤九,浇筑牛腿混凝土。

74.步骤十,拆除牛腿模板体系,对支座凹口槽3内的混凝土表面进行剔凿处理,并将水平支座钢板31的表面打磨除锈,然后在支座凹口槽3填充微膨胀混凝土,最后进行表面抹平。

75.各龙骨架均由方钢管制成,各面板均为钢模板,龙骨卡槽53为钢板焊接而成,龙骨弯板63的垂板632为钢板,连接角件91为角钢,连接卡件92为钢卡件呈插销状。各钢构件在工厂加工时的固定连接均为焊接连接。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。