1.本技术涉及光通信技术领域,尤其涉及一种光网络终端。

背景技术:

2.随着技术发展,ont(optical network terminal,光网络终端)box由原有的1gbps速率升级到10gbps,为了保证产品竞争优势,10g ont box的光接入方式由光模块发展为bosa on board(bob)技术,即将bosa(bi-directional optical sub-assembly,光收发组件)直接放在ont的电路板上,省略光模块的制造环节。bosa组件放置于电路板上时,bosa组件的发射端管脚、接收端管脚直接与电路板上的焊盘电连接,以实现电路板与bosa组件的电连接。

3.但是,连接bosa组件的焊盘为通孔设计,bosa组件中发射端管脚、接收端管脚插入通孔内与电路板上的焊盘焊接。管脚与焊盘的焊接需通过锡炉来实现,由于电路板为4层或6层板,电路板上焊盘的锡融化慢,在锡炉上需放置较长时间,此时焊盘已经脱离电路板,而下一步的bosa管脚插入或取出电路板的焊盘时,外力进一步使已经脱离电路板的焊盘与通孔的连接处断开,从而使通孔底面的焊盘脱落,导致焊接失败。

技术实现要素:

4.本技术实施例提供了一种光网络终端,以使电路板上的焊盘在焊接中不容易脱落,提高焊接成功率。

5.本技术提供了一种光网络终端,包括:

6.电路板,其上设置有pcb焊盘,所述pcb焊盘包括走线焊盘与非走线焊盘,所述走线焊盘与所述电路板上的走线连接;

7.光收发组件,设置于所述电路板上,包括发射端管脚与接收端管脚,所述发射端管脚、所述接收端管脚分别与所述pcb焊盘电连接;用于发射、接收信号光;

8.其中,所述非走线焊盘包括:

9.焊接面,包裹所述发射端管脚、所述接收端管脚,与所述发射端管脚、所述接收端管脚焊接,与所述电路板上的走线不连接;

10.延伸焊盘,与所述焊接面的外边缘连接,由所述焊接面的边缘向所述非走线焊盘的外边缘延伸;

11.覆盖膜,设置于所述延伸焊盘背向所述电路板的一侧,覆盖于所述延伸焊盘上;用于将所述焊接面固定于所述电路板上。

12.由上述实施例可见,本技术实施例提供的光网络终端包括电路板与光收发组件,电路板上设置有pcb焊盘,pcb焊盘包括走线焊盘与非走线焊盘,走线焊盘与电路板上的走线连接,即走线焊盘可连接有走线,以实现电路板与光收发组件的电信号、数据信号连接,设置于电路板表面上的走线也可保护走线焊盘不从电路板上脱落;非走线焊盘不走线,只实现电路板与光收发组件的焊接;光收发组件包括发射端管脚与接收端管脚,发射端管脚、

接收端管脚分别与电路板上的pcb焊盘焊接,以实现光收发组件与电路板的电连接;其中,非走线焊盘包括焊接面、延伸焊盘与覆盖膜,焊接面包裹发射端管脚与接收端管脚,焊接面与发射端管脚、接收端管脚焊接,且焊接面与电路板上的走线不连接,即焊接面用于实现发射端管脚、接收端管脚与电路板的焊接,但不用于实现光收发组件与电路板的电信号、数据信号的传输;延伸焊盘与焊接面的外边缘连接,由焊接面的边缘向非走线焊盘的外边缘延伸,以增加非走线焊盘中焊接面所在铜层的面积,能够增加非走线焊盘与电路板基板的连接面积,从而加强焊接面与电路板基板的连接;覆盖膜设置于延伸焊盘背向电路板的一侧,且覆盖膜覆盖于延伸焊盘上,用于将焊接面固定于电路板上,即在保证非走线焊盘中焊接面的面积下,通过覆盖膜覆盖住增加的延伸焊盘,如此在非走线焊盘焊接过程中,覆盖膜保护非走线焊盘,使得非走线焊盘无法脱离电路板基板,从而能够提高焊接、维修成功率,减小报废率。

附图说明

13.为了更清楚地说明本公开中的技术方案,下面将对本公开一些实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例的附图,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。此外,以下描述中的附图可以视作示意图,并非对本公开实施例所涉及的产品的实际尺寸、方法的实际流程、信号的实际时序等的限制。

14.图1为根据一些实施例的一种光通信系统的连接关系图;

15.图2为根据一些实施例的一种光网络终端的结构图;

16.图3为根据一些实施例的一种光网络终端的局部结构示意图;

17.图4为根据一些实施例的一种光网络终端的局部分解示意图;

18.图5为根据一些实施例的一种光网络终端中光收发组件的结构示意图;

19.图6为根据一些实施例的一种光网络终端中光收发组件与电路板的装配侧视图;

20.图7为根据一些实施例的一种光网络终端中光收发组件与电路板的局部装配剖视图;

21.图8为根据一些实施例的一种光网络终端中电路板上焊盘的局部结构示意图;

22.图9为根据一些实施例的一种光网络终端中电路板上焊盘与走线的连接示意图;

23.图10为本技术实施例提供的一种光网络终端中电路板上焊盘与走线的连接示意图;

24.图11为本技术实施例提供的一种光网络终端中电路板上焊盘的结构示意图;

25.图12为本技术实施例提供的一种光网络终端中电路板的局部剖视图。

具体实施方式

26.下面将结合附图,对本公开一些实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。基于本公开所提供的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本公开保护的范围。

27.光通信系统中,使用光信号携带待传输的信息,并使携带有信息的光信号通过光纤或光波导等信息传输设备传输至计算机等信息处理设备,以完成信息的传输。由于光通

过光纤或光波导传输时具有无源传输特性,因此可以实现低成本、低损耗的信息传输。此外,光纤或光波导等信息传输设备传输的信号是光信号,而计算机等信息处理设备能够识别和处理的信号是电信号,因此为了在光纤或光波导等信息传输设备与计算机等信息处理设备之间建立信息连接,需要实现电信号与光信号的相互转换。

28.光通信系统中,使用光信号携带待传输的信息,并使携带有信息的光信号通过光纤或光波导等信息传输设备传输至计算机等信息处理设备,以完成信息的传输。由于光通过光纤或光波导传输时具有无源传输特性,因此可以实现低成本、低损耗的信息传输。此外,光纤或光波导等信息传输设备传输的信号是光信号,而计算机等信息处理设备能够识别和处理的信号是电信号,因此为了在光纤或光波导等信息传输设备与计算机等信息处理设备之间建立信息连接,需要实现电信号与光信号的相互转换。

29.光模块在光通信技术领域中实现上述光信号与电信号的相互转换功能。光模块包括光口和电口,光模块通过光口实现与光纤或光波导等信息传输设备的光通信,通过电口实现与光网络终端(例如,光猫)之间的电连接,电连接主要用于供电、i2c信号传输、数据信息传输以及接地等;光网络终端通过网线或无线保真技术(wi-fi)将电信号传输给计算机等信息处理设备。

30.图1为光通信系统的连接关系图。如图1所示,光通信系统包括远端服务器1000、本地信息处理设备2000、光网络终端100、光模块200、光纤101及网线103。

31.光纤101的一端连接远端服务器1000,另一端通过光模块200与光网络终端100连接。光纤本身可支持远距离信号传输,例如数千米(6千米至8千米)的信号传输,在此基础上如果使用中继器,则理论上可以实现无限距离传输。因此在通常的光通信系统中,远端服务器1000与光网络终端100之间的距离通常可达到数千米、数十千米或数百千米。

32.网线103的一端连接本地信息处理设备2000,另一端连接光网络终端100。本地信息处理设备2000可以为以下设备中的任一种或几种:路由器、交换机、计算机、手机、平板电脑、电视机等。

33.远端服务器1000与光网络终端100之间的物理距离大于本地信息处理设备2000与光网络终端100之间的物理距离。本地信息处理设备2000与远端服务器1000之间的连接由光纤101与网线103完成;而光纤101与网线103之间的连接由光模块200和光网络终端100完成。

34.光模块200包括光口和电口,光口被配置为接入光纤101,从而使得光模块200与光纤101建立双向的光信号连接;电口被配置为接入光网络终端100中,从而使得光模块200与光网络终端100建立双向的电信号连接。光模块200实现光信号与电信号的相互转换,从而使得光纤101与光网络终端100之间建立信息连接。示例地,来自光纤101的光信号由光模块200转换为电信号后输入至光网络终端100中,来自光网络终端100的电信号由光模块200转换为光信号输入至光纤101中。由于光模块200是实现光信号与电信号相互转换的工具,不具有处理数据的功能,在上述光电转换过程中,信息并未发生变化。

35.光网络终端100包括大致呈长方体的壳体(housing),以及设置在壳体上的光模块接口102和网线接口104。光模块接口102被配置为接入光模块200,从而使得光网络终端100与光模块200建立双向的电信号连接;网线接口104被配置为接入网线103,从而使得光网络终端100与网线103建立双向的电信号连接。光模块200与网线103之间通过光网络终端100

建立连接。示例地,光网络终端100将来自光模块200的电信号传递给网线103,将来自网线103的电信号传递给光模块200,因此光网络终端100作为光模块200的上位机,可以监控光模块200的工作。光模块200的上位机除光网络终端100之外还可以包括光线路终端(optical line terminal,olt)等。

36.远端服务器1000通过光纤101、光模块200、光网络终端100及网线103,与本地信息处理设备2000之间建立了双向的信号传递通道。

37.图2为光网络终端的结构图,为了清楚地显示光模块200与光网络终端100的连接关系,图2仅示出了光网络终端100的与光模块200相关的结构。如图2所示,光网络终端100还包括设置于壳体内的电路板105,设置在电路板105表面的笼子106,设置在笼子106上的散热器107,以及设置在笼子106内部的电连接器。电连接器被配置为接入光模块200的电口;散热器107具有增大散热面积的翅片等凸起部。

38.光模块200插入光网络终端100的笼子106中,由笼子106固定光模块200,光模块200产生的热量传导给笼子106,然后通过散热器107进行扩散。光模块200插入笼子106中后,光模块200的电口与笼子106内部的电连接器连接,从而光模块200与光网络终端100建议双向的电信号连接。此外,光模块200的光口与光纤101连接,从而光模块200与光纤101建立双向的光信号连接。

39.随着技术发展,ont(optical network terminal,光网络终端)box由原有的1gbps速率升级到了10gbps,为了保证产品竞争优势,10g ont box的光接入方式由光模块发展为bosa on board(bob)技术,即去掉光网络终端中光模块的封装,将光模块组成元器件直接焊接在光网络终端的电路板105上,省略光模块的制造环节。

40.图3为光网络终端的局部结构示意图,图4为光网络终端的局部分解示意图。如图3、图4所示,为将光网络终端的光收发组件400直接焊接在电路板105上,电路板105上设置有pcb焊盘,该pcb焊盘通常为通孔焊盘,即在电路板105上设置有贯穿的通孔,通孔位于电路板105正面的一端设置有第一焊盘,该第一焊盘可与电路板正面的走线连接;通孔位于电路板105背面的一端设置有第二焊盘,第一焊盘通过通孔与第二焊盘连接,该第二焊盘可与电路板背面的走线连接,也可不与电路板背面的走线连接,即第二焊盘无走线。

41.为实现光收发组件400与电路板105的信号传输,光收发组件400包括发射端管脚410与接收端管脚420,发射端管脚410的一端与光收发组件400内的光发射器件连接、另一端垂直于电路板105,以方便将发射端管脚410插入电路板105的通孔焊盘内;接收端管脚420的一端与光收发组件400内的光接收器件连接、另一端垂直于电路板105,以方便将接收端管脚420插入电路板105的通孔焊盘内。

42.图5为光网络终端中光收发组件的结构示意图。如图5所示,光收发组件400包括管体401,管体401内设置有光发射器件与光接收器件,管体401的一端设置有发射端口402,发射端管脚410的一端插入发射端口402内,使得发射端管脚410与光发射器件连接。如,光发射器件采用to封装,包括管座与管帽,管座上设置有激光器、透镜等光发射器件,管帽罩设在管座上,将激光器、透镜等光发射器件设置于管座与管帽形成的腔体内;发射端管脚410的一端插在管座上,且发射端管脚410突出于管座,激光器等光发射器件通过打线与相应发射端管脚410连接,以通过发射端管脚410向激光器传输电信号。

43.在一些实施例中,连接发射端口402的发射端管脚410可为4根管脚,4根管脚在发

射端口402上按一定方式进行布置,如其中2根管脚位于发射端口402的上半部分,另外2根管脚位于发射端口402的下半部分。

44.管体401的另一端设置有光纤端口404,该光纤端口404可与发射端口402相对设置,且该光纤端口404通过光纤与外部连接,以将光发射器件产生的发射光经由光纤传输出去。

45.管体401上还设置有接收端口403,该接收端口403可位于发射端口402与光纤端口404之间,接收端管脚420的一端插入接收端口403内,使得接收端管脚420与光接收器件连接。如,光接收器件采用to封装,包括管座与管帽,管座上设置有透镜、探测器pd等光接收器件,管帽罩设在管座上,将透镜、探测器等光接收器件设置于管座与管帽形成的腔体内;接收端管脚420的一端插在管座上,且接收端管脚420突出于管座,探测器等光接收器件通过打线与相应接收端管脚420连接,如此光纤传输的接收光经光纤端口404射入管体401内,接收光信号经探测器转换为电信号,探测器输出的电信号通过接收端管脚420输出光收发组件400。

46.在一些实施例中,连接接收端口403的接收端管脚420可为4根管脚,4根管脚在接收端口403上按一定方式进行布置,如其中2根管脚位于接收端口403的左半部分,另外2根管脚位于接收端口403的右半部分。

47.图6为光网络终端中光收发组件与电路板的装配侧视图,图7为光网络终端中光收发组件与电路板的局部装配剖视图。如图6、图7所示,电路板105上设置有第一通孔焊盘301与第二通孔焊盘302,第一通孔焊盘301与第二通孔焊盘302均贯穿电路板105,且第一通孔焊盘301与发射端管脚410对应设置,如此装配光收发组件400时,将发射端管脚410插入第一通孔焊盘301内,且发射端管脚410突出于电路板105的背面,如此实现了电路板105与光收发组件400内光发射器件的信号连接。

48.第二通孔焊盘302与接收端管脚420对应设置,如此装配光收发组件400时,将接收端管脚420插入第二通孔焊盘302内,且接收端管脚420突出于电路板105的背面,如此实现了电路板105与光收发组件400内光接收器件的信号连接。

49.图8为光网络终端中电路板上焊盘的局部结构示意图,图9为光网络终端中电路板上焊盘与走线的连接示意图。如图8、图9所示,通孔焊盘位于电路板105背面的第二焊盘上设置有焊接面303,该焊接面303位于通孔焊盘中通孔的外周,并将通孔包裹起来,如此发射端管脚410、接收端管脚420插入通孔焊盘后,焊接面303包裹发射端管脚410或接收端管脚420,且焊接面303与发射端管脚410或接收端管脚420焊接。

50.将焊接面303与发射端管脚410或接收端管脚420焊接后,可将电路板105背面上的第二焊盘与电路板105背面上的走线连接,以实现光收发组件400与电路板105之间的电信号、数据信号的传输;也可将电路板105背面上的第二焊盘与电路板105背面上的走线不连接,使得第二焊盘只用于实现发射端管脚410或接收端管脚420与电路板105的焊接固定,不用于传输信号。

51.在一些实施例中,电路板105上可设置有多个第一通孔焊盘301与多个第二通孔焊盘302,多个第一通孔焊盘301、多个第二通孔焊盘302相对独立设置,且多个第一通孔焊盘301按照发射端管脚410的布局方式进行布置,多个第二通孔焊盘302按照接收端管脚420的布局方式进行布置。

52.在常规设计时,bosa组件中第一通孔焊盘301、第二通孔焊盘302的焊接和维修通过锡炉来实现,由于电路板105为4层或6层板,电路板105的焊盘上的锡融化较慢,在锡炉上需放置较长的时间,此时由于高温影响容易导致第一通孔焊盘301、第二通孔焊盘302脱离电路板105,而下一步的发射端管脚410、接收端管脚420插入或取出通孔焊盘时,外力进一步使已经脱离电路板的焊盘与通孔的连接处断开,从而使焊盘从电路板上脱落,导致焊接失败。

53.为了避免通孔焊盘在焊接过程中容易受高温影响导致焊盘脱离电路板105,进而导致通孔焊盘掉落或破损,从而导致电路板105报废,本技术在通孔焊盘上增设延伸焊盘与覆盖膜,并使覆盖膜覆盖在延伸焊盘上,从而使通孔焊盘在焊接中不容易从电路板105上脱落,以提高焊接成功率。

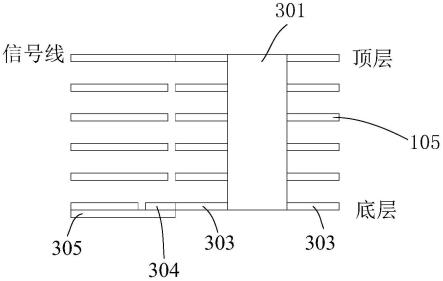

54.图10为本技术实施例提供的光网络终端中电路板上焊盘与走线的连接示意图,图11为本技术实施例提供的光网络终端中电路板上焊盘的结构示意图,图12为本技术实施例提供的光网络终端中电路板的局部剖视图。如图10、图11、图12所示,以电路板105上的第一通孔焊盘301为例,位于电路板105背面的第二焊盘包括走线焊盘与非走线焊盘,走线焊盘与非走线焊盘相互独立,走线焊盘与电路板105背面的走线连接,非走线焊盘包括焊接面303、延伸焊盘304与覆盖膜305,该焊接面303包裹在第一通孔焊盘301中通孔的外周,焊接面303与插入第一通孔焊盘301的发射端管脚410焊接,且焊接面303与电路板105背面的走线不连接。

55.延伸焊盘304与焊接面303的外边缘连接,由焊接面303的边缘向非走线焊盘的外边缘延伸,即由焊接面303的边缘向电路板105的外边缘方向延伸,以增加非走线焊盘的焊接面积。

56.在一些实施例中,非走线焊盘的焊接面303可为圆形焊接面,该圆形焊接面包裹在第一通孔焊盘301中通孔的外周,延伸焊盘304可为圆环形焊盘,该延伸焊盘304包裹在圆形焊接面的外周,以增加非走线焊盘中焊接面的直径尺寸,增大焊接面积。

57.在一些实施例中,非走线焊盘的焊接面为圆形焊接面时,延伸焊盘304也可设置在焊接面303相对的两侧边缘,使得焊接面303相对的两侧向外突出,使得增加后的焊接面呈现不规则的形状。

58.在一些实施例中,非走线焊盘的焊接面303也可为不规则形状的焊接面,延伸焊盘304由不规则焊接面的外边缘向外突出,以增加非走线焊盘中焊接面的焊接面积。

59.在一些实施例中,当电路板105上设置有多个第一通孔焊盘301,即电路板105的背面上设置有多个第二焊盘时,多个第二焊盘可以一定方式进行布局,如多个第二焊盘一侧之间的距离小于多个第二焊盘另一侧之间的距离,使得多个第二焊盘向一侧聚拢。此时,由于多个第二焊盘的一侧距离相距较近,不方便设置延伸焊盘304,因此可将延伸焊盘304只与焊接面303的一侧边缘连接,使得延伸焊盘304向非走线焊盘的外边缘延伸,避免延伸焊盘304接触。

60.如,电路板105上设置有5个第一通孔焊盘301,这5个第一通孔焊盘301的中心点可围成一个圆形,其中2个第一通孔焊盘301中的第二焊盘为走线焊盘,另外3个第一通孔焊盘301中的第二焊盘为非走线焊盘。非走线焊盘中的延伸焊盘304由焊接面303向背离中心点的方向延伸,使得非走线焊盘的焊接面303向焊盘的外边缘延伸,增加了焊盘的焊接面与电

路板105的接触面积,从而加强了非走线焊盘与电路板105的连接。

61.在一些实施例中,延伸焊盘304与焊接面303为一体结构,延伸焊盘304的材质与焊接面303的材质相同,只是增加了非走线焊盘所在铜箔的面积,以加强非走线焊盘与电路板105的连接。

62.在一些实施例中,在非走线焊盘的焊接面303边缘增加延伸焊盘304的主要目的是为覆盖膜305覆盖非走线焊盘时预留空间,保证非走线焊盘被覆盖膜305覆盖后仍保持焊接面积不变,以保证发射端管脚410与焊接面303的焊接。

63.如果非走线焊盘中焊接面303具有充足的焊接面积,在覆盖膜305覆盖部分焊接面303后仍有足够的焊接面积,也可直接用覆盖膜305覆盖住部分焊接面303,无需增加延伸焊盘304,同样可以起到焊盘保护的作用。

64.即,若非走线焊盘中的焊接面303具有足够的焊接面积,可不增加延伸焊盘304,可通过覆盖膜305覆盖部分焊接面303来保护非走线焊盘;若非走线焊盘中的焊接面303的焊接面积不足,可由焊接面303向外增加延伸焊盘304,通过覆盖膜305覆盖延伸焊盘304来保护非走线焊盘。在一些实施例中,延伸焊盘304的长度尺寸为0~1mm。

65.在一些实施例中,当非走线焊盘中的焊接面303具有足够的焊接面积时,非走线焊盘的焊接面303可包括覆盖部与焊接部,焊接部位于第一通孔焊盘301中通孔的外周,覆盖部位于焊接部的外周,使得覆盖部包裹焊接部,焊接部包裹第一通孔焊盘301的通孔。此时,可不增加延伸焊盘304,覆盖膜305覆盖于覆盖部上,不覆盖焊接部,通过覆盖膜305覆盖焊接面303的覆盖部来保护非走线焊盘。

66.当非走线焊盘中的焊接面303具有足够的焊接面积时,仍可在非走线焊盘上增加延伸焊盘304,覆盖膜305可覆盖延伸焊盘304,不覆盖覆盖部与焊接部;也可覆盖延伸焊盘304与覆盖部,不覆盖焊接部。

67.通过覆盖膜305覆盖非走线焊盘时,覆盖膜305覆盖增加的延伸焊盘304,不覆盖焊接面303,以避开焊接面303覆盖住非走线焊盘,通过覆盖膜305将延伸焊盘304固定压在电路板105的背面上,以保护非走线焊盘不会从电路板105上脱落。

68.在一些实施例中,覆盖膜305上可设置有缺口,该缺口与非走线焊盘的焊接面303对应设置,如此将覆盖膜305覆盖在非走线焊盘时,覆盖膜305覆盖延伸焊盘304所在区域,且焊接面303设置于缺口内,以将焊接面303通过缺口显露出来,方便将焊接面303与发射端管脚410焊接在一起。

69.在一些实施例中,缺口与焊接面303的外边缘之间可设置有空白区域,再将覆盖膜305覆盖在非走线焊盘上时,覆盖膜305不覆盖该空白区域,可避免覆盖膜305覆盖焊接面303。

70.在一些实施例中,将覆盖膜305覆盖非走线焊盘时,覆盖膜305可不仅覆盖延伸焊盘304所在区域,还可覆盖非走线焊盘中除焊接面303的其余区域,即将覆盖膜305覆盖整个非走线焊盘,且焊接面303设置于覆盖膜305的缺口内,以将焊接面303通过缺口显露出来。如此,覆盖膜305覆盖除焊接面303的整个非走线焊盘,增加了覆盖面积。

71.在一些实施例中,将覆盖膜305覆盖非走线焊盘时,覆盖膜305可不仅覆盖非走线焊盘,还可覆盖电路板105的背面中包围非走线焊盘的其他区域,即将覆盖膜305覆盖整个非走线焊盘与包围非走线焊盘的部分背面区域,且焊接面303设置于覆盖膜305的缺口内,

以将焊接面303通过缺口显露出来。如此,覆盖膜305覆盖除焊接面303的整个非走线焊盘与部分背面区域,进一步增加了覆盖面积。

72.在一些实施例中,根据实际情况,覆盖膜305的尺寸可为5mm

×

5mm,以覆盖延伸焊盘304、非走线焊盘、电路板105的背面。

73.在一些实施例中,电路板105上通常设置有字符丝印层,即在电路板105上、电路板105上的电子元器件上等印刷有字符,该字符丝印层与覆盖膜305可为相同膜层,如此不需增加特殊的加工工艺,可采用加工字符丝印层的工艺来设置覆盖膜305。

74.在常规设计中,电路板105上的字符丝印层为白油层,如此覆盖膜305为白油层,在非走线焊盘的焊接面303的外侧增加延伸焊盘304后,将白油层覆盖在延伸焊盘304上,使得白油层能够覆盖住新的焊接面的末端,从而使非走线焊盘中原有的焊接面积保持不变,并能够在大面积白油层的覆盖下,保护非走线焊盘在焊接过程中不会与电路板105的背面脱离。

75.在一些实施例中,上述焊盘的保护技术并不局限于通孔焊盘部分,所有因为焊接而导致焊盘脱落或破损的应用场景中的焊盘均可使用该保护技术,以实现焊盘保护效果。

76.本技术实施例提供的光网络终端包括电路板与光收发组件,电路板上设置有pcb焊盘,该pcb焊盘可为通孔焊盘。pcb焊盘包括走线焊盘与非走线焊盘,走线焊盘与电路板上的走线连接,即走线焊盘可连接有走线,以实现电路板与光收发组件的电信号、数据信号连接,设置于电路板表面上的走线也可保护走线焊盘不从电路板上脱落;非走线焊盘不走线,只实现电路板与光收发组件的焊接;光收发组件包括发射端管脚与接收端管脚,发射端管脚、接收端管脚分别与电路板上的pcb焊盘焊接,以实现光收发组件与电路板的电连接;其中,非走线焊盘包括焊接面、延伸焊盘与覆盖膜,焊接面包裹发射端管脚与接收端管脚,焊接面与发射端管脚、接收端管脚焊接,且焊接面与电路板上的走线不连接,即焊接面用于实现发射端管脚、接收端管脚与电路板的焊接,但不用于实现光收发组件与电路板的电信号、数据信号的传输;延伸焊盘与焊接面的外边缘连接,由焊接面的边缘向非走线焊盘的外边缘延伸,以增加非走线焊盘中焊接面所在铜层的面积,增加了非走线焊盘与电路板基板的连接面积,从而加强了焊接面与电路板基板的连接;覆盖膜设置于延伸焊盘背向电路板的一侧,且覆盖膜覆盖于延伸焊盘上,不覆盖焊接面,以将焊接面固定于电路板上,即在保证非走线焊盘中焊接面的面积下,通过覆盖膜覆盖住增加的延伸焊盘,如此在非走线焊盘焊接过程中,覆盖膜保护非走线焊盘,使得非走线焊盘无法脱离电路板基板。

77.在非走线焊盘中焊接面与发射端管脚或接收端管脚的焊接过程中,通过增设延伸焊盘,增加了非走线焊盘与电路板表面的焊接面积,使得非走线焊盘不容易从电路板上脱落;通过大面积的覆盖膜覆盖住延伸焊盘、非走线焊盘、电路板背面,将非走线焊盘压在电路板表面上,使得整个非走线焊盘无法脱离电路板背面,从而提高了焊接、维修成功率。

78.本技术提供的光网络终端中,最大优点在于保护焊盘在重复焊接过程中的完好,提高了焊接成功率,降低了报废率,根据小批量试验的情况,在30台的重复焊接对比中,焊盘破损率由约50%降低为0,效果明显。第二优点可以提高焊接效率,常规设计中,为了避免焊盘脱离电路板,需要降低焊接温度,这样会让焊锡融化的时间加长,由于本技术的焊盘保护作用,使得焊盘承受更高温度也不会脱落,因此加快了焊锡融化的时间,提高了焊接效率。

79.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。