1.本实用新型涉及农用机械技术领域,尤其是涉及一种自动避障行走机构。

背景技术:

2.在农场或果园的作业过程中,经常需要用到升降平台车,升降平台车在行进的过程中,为了避免对作物或果树造成损害,需要改变方向或调转方向,以避开障碍物,这就导致升降平台车的操作极其不便,作业效率低。为了改善这种现状,通常在升降平台车上增加避障装置。

3.现有技术中提到的避障装置通常采用超声波、激光雷达或者红外线等来探测障碍物,当升降平台车靠近障碍物时,根据探测结果提前做出避让或绕行的动作,避免与障碍物发生碰撞。但是超声波、激光雷达或者红外线的测量结果有时并不准确,易将高株的杂草误判为障碍物;其次,超声波、激光雷达或者红外线的探测范围有限,不能探测低矮的障碍物,不能适应复杂的作业环境;此外,超声波、激光雷达或者红外线对障碍物检测以及规划路线的时间较长,影响升降平台车的避障效率以及工作效率;且超声波、激光雷达或者红外线探测器的成本较高,导致避障装置的制造及维修成本高。基于上述情况,本技术发明了一种自动化程度高,作业效率高,可调整避障范围,有效精准地实现自动避障以及自动转向,制造及维修成本低,依附性强的自动避障行走机构。

技术实现要素:

4.本技术的目的在于提供一种自动避障行走机构,旨在解决现有的避障装置存在着因其结构和使用方法的缺陷,从而导致避障效果差、避障范围有限、工作效率低以及制造和维修成本高的技术问题。

5.本技术实施例提供了一种自动避障行走机构,用于升降平台车的自动避障行走,包括车体安装架、调节组件、检测组件、避障组件以及控制单元,所述车体安装架上设置所述调节组件,所述调节组件的外端设置所述检测组件,所述检测组件上铰接所述避障组件,所述避障组件围绕所述检测组件前后转动,所述车体安装架与所述升降平台车配合使用,所述升降平台车上设置所述控制单元,所述控制单元通过线路与所述升降平台车以及所述检测组件相连接,所述避障组件遇到障碍物向后转动碰触到所述检测组件,所述检测组件检测信号并传递给所述控制单元,所述控制单元控制所述升降平台车转向。

6.在其中一实施例中,所述调节组件设有前后调节杆,所述车体安装架上滑动连接所述前后调节杆,所述前后调节杆呈l型,所述前后调节杆的另一端滑动连接有左右调节杆,所述左右调节杆上设有竖杆,所述竖杆上滑动连接有上下调节杆,所述上下调节杆上设有横杆,所述横杆上滑动连接有伸缩杆,所述横杆的一侧设有液压油缸,所述液压油缸内设有油缸活塞杆,所述油缸活塞杆的另一端与所述伸缩杆相连接,所述液压油缸连接有电磁阀,所述控制单元上设有下放开关和折叠开关,所述下放开关和所述折叠开关分别通过线路与所述电磁阀相连接,所述下放开关和所述折叠开关通过所述电磁阀驱动所述油缸活塞

杆伸缩,带动所述伸缩杆左右移动。

7.在其中一实施例中,所述车体安装架上设有顶丝ⅰ,所述顶丝ⅰ的另一端与所述前后调节杆相接触;所述左右调节杆上设有顶丝ⅱ,所述顶丝ⅱ的另一端与所述前后调节杆相接触;所述竖杆上设有顶丝ⅲ,所述顶丝ⅲ的另一端与所述上下调节杆相接触;所述横杆上设有顶丝ⅳ,所述顶丝ⅳ的另一端与所述伸缩杆相接触。

8.在其中一实施例中,所述检测组件设有下放检测板和传感器ⅰ,所述伸缩杆的外端铰接有转动支架,所述转动支架围绕所述伸缩杆上下转动,所述转动支架上靠近所述伸缩杆的一端设置所述下放检测板,所述伸缩杆的底部设置所述传感器ⅰ,所述控制单元上设有避障指示灯和行走控制阀,所述避障指示灯通过线路与所述传感器ⅰ相连接,所述行走控制阀通过线路与所述升降平台车相连接,所述转动支架围绕所述伸缩杆向下转动至所述下放检测板与所述传感器ⅰ相接触时,所述避障指示灯点亮,拨动所述行走控制阀控制所述升降平台车向前行进。

9.在其中一实施例中,所述避障组件设有铰轴,所述转动支架远离所述伸缩杆的一端设置所述铰轴,所述铰轴上自下而上依次套设有固定管、转动管、压缩弹簧以及限位螺母,所述铰轴通过所述固定管与所述转动支架固定连接,所述转动管与所述铰轴转动连接,所述固定管与所述转动管相接触,相接触的面均为斜面,所述转动管围绕所述铰轴前后转动的同时沿着所述固定管的斜面上下滑动。

10.在其中一实施例中,所述避障组件还设有避障套管和避障杆,所述转动管上设置所述避障套管,所述避障套管内滑动连接所述避障杆,所述避障套管上设有顶丝

ⅴ

,所述顶丝

ⅴ

的另一端与所述避障杆相接触。

11.在其中一实施例中,所述检测组件还设有避障检测板和传感器ⅱ,所述转动管上设置所述避障检测板,所述转动支架上设置所述传感器ⅱ,所述传感器ⅱ通过线路与所述控制单元相连接,所述避障杆遇到障碍物时带动所述转动管向后转动,直至所述避障检测板碰触到所述传感器ⅱ,所述传感器ⅱ检测信号并将信号传递给所述控制单元,所述控制单元控制所述升降平台车转向。

12.在其中一实施例中,所述横杆上靠近所述转动支架的一端设有限位调节杆,所述限位调节杆的外端转动连接有滚轮,所述转动支架上靠近所述伸缩杆的一端设有限位板,所述限位板与所述滚轮配合使用。

13.在其中一实施例中,所述转动支架上于所述传感器ⅱ的外侧设有传感器保护板,所述传感器保护板呈l型,所述伸缩杆的外端还设有缓冲块,所述传感器保护板与所述缓冲块配合使用。

14.在其中一实施例中,所述控制单元上还设有自动驾驶开关,所述自动驾驶开关通过线路与所述升降平台车相连接;所述车体安装架上设有固定板,所述固定板上设有固定孔,所述固定孔与所述升降平台车配合使用。

15.本技术提供了一种自动避障行走机构,其有益效果在于:通过设置限位板与限位调节杆上的滚轮配合使用,当下放开关通过电磁阀驱动油缸活塞杆带动伸缩杆向外伸展时,限位板离开滚轮的阻碍,使得转动支架以及避障组件受自身重力的影响围绕伸缩杆向下转动,实现避障组件的自动下放;通过设置传感器ⅰ与下放检测板配合使用,当下放检测板与传感器ⅰ相接触时,避障指示灯点亮,拨动行走控制阀控制升降平台车向前行进,开始

作业;通过设置铰接的避障组件,遇到障碍物时避障组件向后转动,实现自动避障,同时对压缩弹簧进行压缩,越过障碍物后靠压缩弹簧的弹簧力实现自动复位;通过设置避障检测板与传感器ⅱ配合使用,将避障信号传递给控制单元,控制单元控制升降平台车转向,越过障碍物;通过设置限位板与滚轮配合使用,当折叠开关通过电磁阀驱动伸缩杆向内回缩时,限位板受到滚轮的阻碍,使得转动支架以及避障组件围绕伸缩杆向上转动,实现避障组件的自动折叠;通过设置调节组件实现对避障组件的伸出长度、伸出宽度以及高度的调节,适应于不同的作业环境;本实用新型结构简单,制造及维修成本低,操作简便,自动化程度高,依附性强,可匹配多种机械共同作业,有效精准地实现自动避障以及自动转向,极大地提升了作业效率,有益于农场或园林自动化的发展。

附图说明

16.图1为本技术一实施例提供的一种自动避障行走机构的下放状态的结构示意图;

17.图2为图1所示的一种自动避障行走机构的下放状态的另一角度的结构示意图;

18.图3为图1所示的一种自动避障行走机构的折叠状态的结构示意图;

19.图4为图3所示的一种自动避障行走机构的折叠状态的另一角度的结构示意图;

20.图5为图1所示的一种自动避障行走机构的调节组件的结构示意图;

21.图6为图1所示的一种自动避障行走机构的调节组件的另一角度的结构示意图;

22.图7为图1所示的一种自动避障行走机构的检测组件处于下放状态的结构示意图;

23.图8为图1所示的一种自动避障行走机构的检测组件处于折叠状态的结构示意图(一);

24.图9为图1所示的一种自动避障行走机构的检测组件处于折叠状态的结构示意图(二);

25.图10为图1所示的一种自动避障行走机构的限位板的结构示意图;

26.图11为图1所示的一种自动避障行走机构的限位板处于伸展状态的结构示意图;

27.图12为图1所示的一种自动避障行走机构的限位板处于折叠状态的结构示意图;

28.图13为图1所示的一种自动避障行走机构的避障组件处于伸展状态的结构示意图;

29.图14为图1所示的一种自动避障行走机构的避障组件处于折叠状态的结构示意图。

30.图中符号说明:

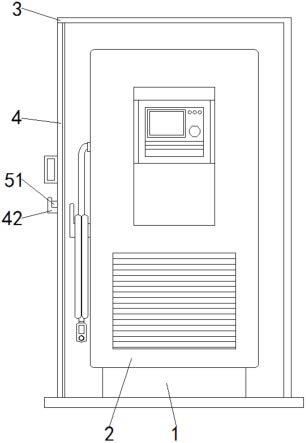

31.1.车体安装架;101.固定板;102.固定孔;

32.2.调节组件;201.前后调节杆;202.左右调节杆;203.竖杆;204.上下调节杆;205.横杆;206.伸缩杆;207.液压油缸;208.油缸活塞杆;209.顶丝ⅰ;210.顶丝ⅱ;211.顶丝ⅲ;212.顶丝ⅳ;

33.3.检测组件;301.转动支架;302.下放检测板;303.传感器ⅰ;304.避障检测板;305.传感器ⅱ;306.限位调节杆;307.滚轮;308.限位板;309.平直板;310.倾斜板;311.传感器保护板;312.缓冲块;

34.4.避障组件;401.铰轴;402.固定管;403.转动管;404.压缩弹簧;405.限位螺母;406.避障套管;407.避障杆;408.顶丝

ⅴ

。

具体实施方式

35.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

36.需要说明的是,术语“上”、“下”、“内”、“外”、“左”、“右”、“顶”、“底”、“高”、“低”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不能理解为指示或暗示所指的装置或元件必须具备特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.请参阅图1,为本技术一实施例提供的一种自动避障行走机构的下放状态的结构示意图,为了便于说明,仅示出了与本实施例相关的部分,详述如下:

38.在其中一实施例中,请结合图2,一种自动避障行走机构,安装在升降平台车上,包括车体安装架1、调节组件2、检测组件3、避障组件4以及控制单元,车体安装架1上设置调节组件2,调节组件2一端设置检测组件3,检测组件3上铰接避障组件4,避障组件4围绕检测组件3前后转动,车体安装架1与升降平台车配合使用,升降平台车上设置控制单元,控制单元通过线路与升降平台车以及检测组件3相连接,当遇到障碍物时,避障组件4受到障碍物的阻碍围绕检测组件3向后转动,实现自动避障,此时避障组件4碰触到检测组件3,检测组件3检测信号并将信号传递给控制单元,控制单元控制升降平台车转向,避开障碍物后继续作业。

39.具体地,请结合图5和图6,控制单元上设有自动驾驶开关,自动驾驶开关通过线路与升降平台车相连接,作业时,转动自动驾驶开关,升降平台车转换成自动驾驶模式,作业结束后,反向转动自动驾驶开关,升降平台车关闭自动驾驶模式;车体安装架1上设有固定板101,固定板101上设有固定孔102,固定孔102与升降平台车配合使用,便于将自动避障行走机构安装到升降平台车上,本实施例中,自动避障行走机构安装在升降平台车的右前方。

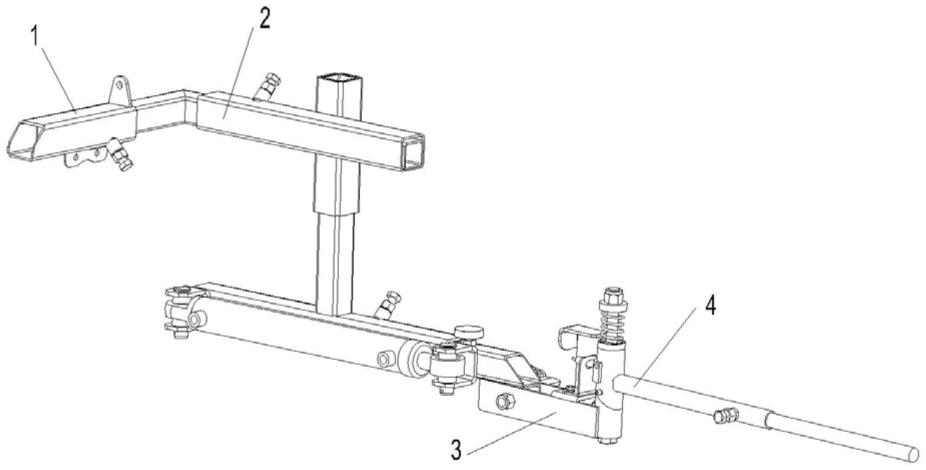

40.调节组件2设有前后调节杆201、左右调节杆202、竖杆203、上下调节杆204、横杆205、伸缩杆206、液压油缸207以及油缸活塞杆208,前后调节杆201设置在车体安装架1上,并与车体安装架1滑动连接,前后调节杆201水平设置,前后调节杆201呈l型,前后调节杆201的另一端与左右调节杆202滑动连接,左右调节杆202水平设置,左右调节杆202上设置竖杆203,竖杆203垂直设置,竖杆203内设置上下调节杆204且竖杆203与调节杆204滑动连接,上下调节杆204垂直设置,上下调节杆204上设置横杆205,横杆205水平设置,横杆205内设置伸缩杆206且横杆205与伸缩杆206滑动连接,横杆205的一侧设置液压油缸207,液压油缸207与伸缩竿206平行设置,液压油缸207内设置有油缸活塞杆208,油缸活塞杆208的另一端与伸缩杆206相连接,液压油缸207连接有电磁阀,控制单元上设有下放开关和折叠开关,下放开关和折叠开关分别通过线路与电磁阀相连接;作业前,按动控制单元上的下放开关,下放开关通过电磁阀驱动油缸活塞杆208伸展,带动伸缩杆206沿水平方向向外伸展,作业结束后,按动控制单元上的折叠开关,折叠开关通过电磁阀驱动油缸活塞杆208回缩,带动伸缩杆206沿水平方向向内回缩,直至油缸活塞杆208回缩到液压油缸207内部。

41.调节组件2还设有顶丝ⅰ209、顶丝ⅱ210、顶丝ⅲ211以及顶丝ⅳ212,车体安装架1上设置顶丝ⅰ209,顶丝ⅰ209的另一端与前后调节杆201相接触;左右调节杆202上设置顶丝ⅱ210,顶丝ⅱ210的另一端与前后调节杆201相接触;竖杆203上设置顶丝ⅲ211,顶丝ⅲ211

的另一端与上下调节杆204相接触;顶丝ⅰ209、顶丝ⅱ210以及顶丝ⅲ211起固定的作用,通拧动顶丝ⅰ209、顶丝ⅱ210以及顶丝ⅲ211,分别对前后调节杆201、左右调节杆202以及上下调节杆204进行调节,实现对避障组件4的伸出长度、伸出宽度以及高度的调节,适应于不同的作业环境;横杆205上设置顶丝ⅳ212,顶丝ⅳ212的另一端与伸缩杆206相接触,当油缸活塞杆208伸缩带动伸缩杆206在横杆205内部沿水平方向左右移动时,通过拧动顶丝ⅳ212以避免伸缩杆206在前后方向上出现不必要的晃动,此时顶丝ⅳ212不会影响伸缩杆206在横杆205内部的左右移动。

42.请参阅图7,为图1所示的一种自动避障行走机构的检测组件处于下放状态的结构示意图,为了便于说明,仅示出了与本实施例相关的部分,详述如下:

43.在其中一实施例中,请结合图3、图4、和图10,检测组件3设有转动支架301、限位调节杆306、滚轮307以及限位板308,转动支架301设置在伸缩杆206的外端且与伸缩杆206相铰接,转动支架301围绕伸缩杆206上下转动,实现避障组件4的下放及折叠;横杆205上靠近转动支架301的一端设置限位调节杆306,限位调节杆306与转动支架301螺纹连接,限位调节杆306的外端设置滚轮307,滚轮307与限位调节杆306转动连接,转动支架301上靠近伸缩杆206的一端设置限位板308,限位板308与滚轮307配合使用,对避障组件4起限位的作用。

44.具体地,请结合图11和图12,限位板308呈v型,限位板308设有平直板309与倾斜板310,平直板309与倾斜板310之间的夹角为钝角,当转动支架301围绕伸缩杆206上下转动时,滚轮307与平直板309或倾斜板310相接触;作业前,滚轮307与平直板309相接触,当下放开关通过电磁阀驱动油缸活塞杆208带动伸缩杆206向外伸展时,平直板309离开滚轮307的阻碍,此时转动支架301以及避障组件4受自身重力的影响围绕伸缩杆206向下转动,实现避障组件4的自动下放,滚轮307滑过平直板309后与倾斜板310相接触,此时倾斜板310处于外端朝上内端朝下的倾斜状态,滚轮307对倾斜板310起限位的作用,防止避障组件4掉落;当折叠开关通过电磁阀驱动油缸活塞杆208带动伸缩杆206向内回缩时,伸缩杆206带动转动支架301向内移动,倾斜板310受到滚轮307的阻碍,使得转动支架301以及避障组件4围绕伸缩杆206向上转动,实现避障组件4的自动折叠,直至油缸活塞杆208回缩到液压油缸207的内部,此时滚轮307与平直板309相接触;通过拧动限位调节杆306实现对其长度的微调,以便于限位板308与滚轮307更好地配合使用。

45.请结合图8和图9,检测组件3还设有下放检测板302以及传感器ⅰ303,转动支架301上靠近伸缩杆206的一端设置下放检测板302,伸缩杆206的底部设置传感器ⅰ303,控制单元上设有避障指示灯和行走控制阀,避障指示灯通过线路与传感器ⅰ相连接,行走控制阀通过线路与升降平台车相连接,当转动支架301围绕伸缩杆206向下转动至下放检测板302与传感器ⅰ303相接触时,避障指示灯点亮,避障组件4处于下放状态,此时拨动行走控制阀,升降平台车向右前方向慢速行进,开始作业。

46.请参阅图13,为图1所示的一种自动避障行走机构的避障组件处于伸展状态的结构示意图,为了便于说明,仅示出了与本实施例相关的部分,详述如下:

47.在其中一实施例中,请结合图14,避障组件4设有铰轴401、固定管402、转动管403、压缩弹簧404以及限位螺母405,转动支架301远离伸缩杆206的一端设置铰轴401,铰轴401上自下而上依次套设有固定管402、转动管403、压缩弹簧404以及限位螺母405,铰轴401通过固定管402与转动支架301固定连接,转动管403与铰轴401转动连接,固定管402与转动管

403相接触,两者相接触的面均为斜面,转动管403围绕铰轴401向后转动的同时沿着固定管402的斜面向上滑动,对压缩弹簧404进行压缩,此时限位螺母405对压缩弹簧404起限位的作用,越过障碍物后依靠弹簧力实现自动复位。

48.避障组件4还设有避障套管406、避障杆407以及顶丝

ⅴ

408,转动管403上设置避障套管406,避障套管406内滑动连接避障杆407,避障套管406上设有顶丝

ⅴ

408,顶丝

ⅴ

408的另一端与避障杆407相接触,顶丝

ⅴ

408对避障杆407起固定的作用,通过拧紧顶丝

ⅴ

408可调节避障杆407的伸出长度。

49.遇到障碍物时,避障杆407受到障碍物的阻碍带动转动管403向后转动,实现自动避障,同时转动管403沿着固定管402的斜面向上滑动,对压缩弹簧404进行压缩,越过障碍物后,压缩弹簧404的弹簧力带动转动管403沿着固定管402的斜面向下滑动的同时向前转动,实现自动复位。

50.请结合图7-图9,检测组件3还设有避障检测板304以及传感器ⅱ305,避障检测板304设置在转动管403上,传感器ⅱ305设置在转动支架301上,传感器ⅱ305通过线路与控制单元相连接,当避障杆407遇到障碍物时带动转动管403向后转动,直至避障检测板304碰触到传感器ⅱ305,此时避障组件4处于避障状态,传感器ⅱ305检测到避障检测板304传递的避障信号,并将避障信号传递给控制单元,控制单元控制升降平台车向左转向后再向右前方向行进,直至越过障碍物,升降平台车继续保持向右前方向行进。

51.检测组件3还设有传感器保护板311以及缓冲块312,转动支架301上设置传感器保护板311,传感器保护板311设置在传感器ⅱ305的外侧,传感器保护板311呈l型,伸缩杆206的外端设置缓冲块312,传感器保护板311与缓冲块312配合使用,当转动支架301围绕伸缩杆206向上转动至油缸活塞杆208回缩到液压油缸207的内部时,传感器保护板311恰好与缓冲块312相接触,对传感器ⅱ305起保护的作用,防止传感器ⅱ305发生碰撞造成损坏。

52.以下结合图1-图14,对上述一种自动避障行走机构的工作原理进行描述如下:

53.作业前,转动控制单元上的自动驾驶开关,升降平台车转换成自动驾驶模式,再按动控制单元上的下放开关,下放开关通过电磁阀驱动油缸活塞杆208带动伸缩杆206沿水平方向向外伸展,平直板309离开滚轮307的阻碍,转动支架301以及避障组件4受自身重力的影响围绕伸缩杆206向下转动,实现避障组件4的自动下放,直至下放检测板302与传感器ⅰ303相接触,避障指示灯点亮,避障组件4处于下放状态,此时拨动控制单元上的行走控制阀,升降平台车向右前方向慢速行进,开始作业。

54.作业过程中,遇到障碍物时,避障杆407带动转动管403向后转动,实现自动避障,直至避障检测板304碰触到传感器ⅱ305,此时传感器ⅱ305检测到避障信号并将其传递给控制单元,控制单元控制升降平台车向左转向后再向右前方向行进,直至越过障碍物,同时转动管403沿着固定管402的斜面向上滑动,对压缩弹簧404进行压缩,越过障碍物后,压缩弹簧404的弹簧力带动转动管403沿着固定管402的斜面向下滑动的同时向前转动,实现自动复位,升降平台车继续保持向右前方向行进,如此重复避障动作,直至作业结束。

55.作业结束后,反向拨动控制单元上的行走控制阀,升降平台车停止行进,再按动控制单元上的折叠开关,折叠开关通过电磁阀驱动油缸活塞杆208带动伸缩杆206沿水平方向向内回缩,伸缩杆206带动转动支架301向内移动,此时倾斜板310受到滚轮307的阻碍,使得转动支架301以及避障组件4围绕伸缩杆206向上转动,直至油缸活塞杆208回缩到液压油缸

207内部,此时滚轮307与平直板309相接触,且传感器保护板311恰好与缓冲块312相接触,避障组件4处于折叠状态,避障指示灯熄灭;最后,反向转动自动驾驶开关,升降平台车关闭自动驾驶模式;不进行作业时,将自动避障行走机构拆卸下来放置好即可。

56.本技术提供了一种自动避障行走机构,通过设置限位板308与限位调节杆306上的滚轮307配合使用,当下放开关通过电磁阀驱动油缸活塞杆208带动伸缩杆206向外伸展时,限位板308离开滚轮307的阻碍,使得转动支架301以及避障组件4受自身重力的影响围绕伸缩杆206向下转动,实现避障组件4的自动下放;通过设置传感器ⅰ303与下放检测板302配合使用,当下放检测板302与传感器ⅰ303相接触时,避障指示灯点亮,拨动行走控制阀控制升降平台车向前行进,开始作业;通过设置铰接的避障组件4,遇到障碍物时避障组件4向后转动,实现自动避障,同时对压缩弹簧404进行压缩,越过障碍物后靠压缩弹簧404的弹簧力实现自动复位;通过设置避障检测板304与传感器ⅱ305配合使用,将避障信号传递给控制单元,控制单元控制升降平台车转向,越过障碍物;通过设置限位板308与滚轮307配合使用,当折叠开关通过电磁阀驱动伸缩杆206向内回缩时,限位板308受到滚轮307的阻碍,使得转动支架301以及避障组件4围绕伸缩杆206向上转动,实现避障组件4的自动折叠;通过设置调节组件2实现对避障组件4的伸出长度、伸出宽度以及高度的调节,适应于不同的作业环境;本实用新型结构简单,制造及维修成本低,操作简便,自动化程度高,依附性强,可匹配多种机械共同作业,有效精准地实现自动避障以及自动转向,极大地提升了作业效率,有益于农场或园林自动化的发展,可广泛应用于农用机械技术领域。

57.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本技术的范围。

58.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。