1.本发明涉及微加工技术领域,尤其涉及一种高深宽比三维银基微结构的电化学制备方法。

背景技术:

2.随着微机电系统(mems)的功能多样化深入发展,除了常用的硅基材料之外,以金属和聚合物为代表的非硅基材料越来越多地用于构建各种功能独特的微纳器件与微系统。面对mems技术功能的多元化发展趋势,银作为目前导电性最好、热导率最高、反射率和生物相容性优异的金属材料,还兼具良好的延展性、焊接性能和化学稳定性,在生物医疗、柔性电子和微纳光学等领域拥有广泛应用前景和巨大发展潜力。

3.在微纳器件的制造中,银金属化方法主要采用干法沉积、化学镀银以及电沉积银技术,前两种技术成膜原理简单、致密度高,但沉积速率慢、工艺成本高,仅适合用来制备纳米级的薄膜。相较而言,电沉积银技术在保证镀层质量良好的前提下,一定程度上提高了沉积镀层的厚度,拓宽了金属银的应用领域。目前,无氰电镀技术已经广泛应用于银金属化。然而,当前无氰电镀银镀液尚未研发出协同作用的多功效添加剂体系,当前的添加剂多为由醛、炔醇和醇胺类化合物组成的混合物,对银离子的沉积过程起到抑制作用,能够达到细化晶粒的效果。在单一镀液体系下,金属离子和添加剂依靠电迁移和浓度扩散传质至微细结构底部,长期电沉积后镀层经常出现厚度不均、表面粗糙、空洞包夹等缺陷问题。同时随着沉积厚度的增大,镀层晶粒的位错密度将不断增大,容易造成镀层应力剥离,这也是现有的电沉积银工艺多以平面化薄层结构的制备为主,仍然难以实现大厚度和高深宽比的银基微结构的重要原因。

4.中国专利cn 105463536a公布的一种低成本图形化厚银膜的制备方法,利用光刻图形化技术和银电沉积技术制备出的银膜厚度最多达到10μm,虽然初步实现了微米量级图形化金属银膜,但远远无法满足三维银基微结构的制备需求。除此之外,现有的无氰镀银溶液多数为碱性溶液,不易与常规图形化工艺兼容,一定程度上增大了工艺制备难度。

技术实现要素:

5.本发明的任务是提供一种高深宽比三维银基微结构的电化学制备方法,该方法通过低应力电镀体系与高整平性电镀体系周期性交替变换沉积,对电沉积过程中镀层晶粒形态进行有序调控,能够制备高深宽比的三维银基微结构,克服了单一镀液体系的大厚度沉积应力剥离和空洞包夹的问题,矫正了镀层不均匀问题。

6.针对现有技术中存在的问题,本发明提供一种高深宽比三维银基微结构的电化学制备方法来解决,包括:

7.交替进行第一阶段电镀和第二阶段电镀填充三维微结构模具以形成三维银基微结构,其中第一阶段电镀沉积的镀层的晶粒的尺寸大于第二阶段电镀沉积的镀层的晶粒的尺寸。

8.在本发明的一个实施例中,在所述交替进行第一阶段电镀和第二阶段电镀填充三维微结构模具以形成三维银基微结构步骤之前还包括:

9.在临时基板的上表面布置种子层,并在种子层上制备三维微结构模具;

10.将所述三维微结构模具预浸润;

11.将所述临时基板作为阴极,并设置一个电极板作为阳极,将阴极和阳极浸没在含有银盐的基础镀银溶液中,并在阴极和阳极之间预通保护电流。

12.在本发明的一个实施例中,所述第一阶段电镀包括在所述基础镀银溶液中加入的添加剂,其中所述添加剂包括焦磷酸钾、丁炔二醇、烟酸、糖精中一种或多种组合,所述添加剂的量为0~10g/l。

13.在本发明的一个实施例中,所述第一阶段电镀的电镀条件包括直流电镀或脉冲电镀,平均电流密度为0.3~1.0a/dm2,电镀温度为30~45℃,搅拌速率大于300r/min。

14.在本发明的一个实施例中,所述第二阶段电镀包括:将进行第一阶段电镀后的带有三维微结构模具的临时基板取出,用去离子水冲洗后,进行第二阶段电镀来对第一阶段电镀的镀层进行电化学平整化处理。

15.在本发明的一个实施例中,所述第二阶段电镀的电镀条件包括直流电镀或脉冲电镀,平均电流密度为1.0~2.0a/dm2,电镀温度为10~25℃,搅拌速率为小于300r/min。

16.在本发明的一个实施例中,所述第二阶段电镀的镀液体系包括所述基础镀银溶液中加入的添加剂形成的银镀液体系或硫酸铜体系或甲基磺酸铜体系,其中所述添加剂包括焦磷酸钾、丁炔二醇、烟酸、糖精中一种或多种组合,添加剂的量为30~60g/l。

17.在本发明的一个实施例中,所述基础镀银溶液为碱性的无氰电镀银溶液,其包括丁二酰亚胺镀银溶液、亚氨基二磺酸铵镀银溶液、5,5-二甲基乙内酰脲镀银溶液中的一种。

18.在本发明的一个实施例中,所述在种子层上制备三维微结构模具包括:在所述种子层上均匀旋涂一层负性光刻胶,通过光刻技术,依次进行前烘、光刻、后烘、显影和坚膜,形成所述三维微结构模具。

19.在本发明的一个实施例中,所述将所述三维微结构模具预浸润包括:

20.将所述带有三维微结构模具的临时基板浸入预浸润的溶液中,并置于真空环境、超声波环境、兆声波振荡环境中的一种或多种组合,进行预浸润,其中预浸润的溶液为纯水、去离子水、含有不同添加剂配比的无氰电镀银溶液中的一种。

21.在本发明的一个实施例中,所述临时基板的材料是硅基片或非硅基片;和/或

22.所述种子层包括铬、钛、铜、金、银、铂、钨、氧化银、氧化钛中的一种或多种组合;和/或

23.所述三维微结构模具的形状包括直线形、矩形、三角形、圆形、蛇形、锥形中的一种或多种组合;和/或

24.所述三维微结构模具的深度不小于100μm,深宽比不小于3;和/或

25.所述保护电流的电流密度为0.1a/dm2;和/或

26.所述阳极的面积不小于所述阴极的面积的2倍;和/或

27.所述阳极为纯度为99.99%的银板、铂片电极、钛网电极的一种。

28.在本发明的一个实施例中,还包括:

29.去除所述三维微结构模具和所述种子层,移除所述临时基板,释放所述三维银基

微结构;以及对所述三维银基微结构进行退火后处理。

30.在本发明的一个实施例中,通过机械物理去胶、干法化学去胶、湿法化学去胶中的一种或多种组合来去除三维微结构模具,通过湿法化学方法腐蚀种子层,并移除临时基板,然后进行清洗、烘干得到所述三维银基微结构。

31.本发明至少具有下列有益效果:本发明公开的一种高深宽比三维银基微结构的电化学制备方法,该方法通过低应力电镀体系与高整平性电镀体系周期性交替变换沉积的无氰电镀银工艺填充三维微结构模具,能够制备高深宽比的三维银基微结构;该方法的周期性交替变换沉积影响电镀过程中银的电结晶生长机制并对其晶粒形态进行有序调控,降低镀层的应力,消除镀层缺陷,克服了单一镀液体系的大厚度沉积应力剥离和空洞包夹的问题,在填充过程中灵活运用电化学平整化方法以矫正严重的镀层不均匀问题,提高镀层质量,实现了高深宽比三维银基微结构的电化学微加工集成制造;该方法基于金属银的材料优势,实现了高深宽比三维银基微结构的电化学成型,为高性能三维银基微器件的多领域应用提供了切实可行的技术方案;该方法可兼容uv-liga技术制备适应多数电镀银溶液的厚胶光刻微模具,结合了无氰镀银工艺和微加工工艺技术,克服了现有电镀银技术难以制备大厚度高深宽比银基微结构的难题,为银基uv-liga工艺的确立奠定了基础;该方法先制备种子层后制备三维微结构模具,使得周期性交替变换沉积的镀层自下而上生长,采用自下而上的电镀沉积生长模式,避免了三维微结构模具形后再进行溅射工艺形成种子层的难题,同时也避免了由于添加剂体系单一而造成的孔口处过早闭合等问题,利于实现高深宽比三维微结构的致密填充。

附图说明

32.为了进一步阐明本发明的各实施例的以上和其他优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

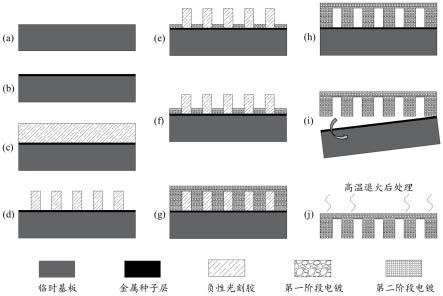

33.图1示出了根据本发明一个实施例的制备高深宽比三维银基微结构的过程的示意图;

34.图2示出了根据本发明一个实施例的交替电镀的示意图;

35.图3示出了根据本发明一个实施例的间歇式脉冲电镀的示意图;以及

36.图4示出了根据本发明一个实施例的一种高深宽比银基微结构的扫描电镜图。

具体实施方式

37.应当指出,各附图中的各组件可能为了图解说明而被夸大地示出,而不一定是比例正确的。

38.在本发明中,各实施例仅仅旨在说明本发明的方案,而不应被理解为限制性的。

39.在本发明中,除非特别指出,量词“一个”、“一”并未排除多个元素的场景。

40.在此还应当指出,在本发明的实施例中,为清楚、简单起见,可能示出了仅仅一部分部件或组件,但是本领域的普通技术人员能够理解,在本发明的教导下,可根据具体场景需要添加所需的部件或组件。

41.在此还应当指出,在本发明的范围内,“相同”、“相等”、“等于”等措辞并不意味着二者数值绝对相等,而是允许一定的合理误差,也就是说,所述措辞也涵盖了“基本上相同”、“基本上相等”、“基本上等于”。

42.在此还应当指出,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是明示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为明示或暗示相对重要性。

43.另外,本发明的实施例以特定顺序对工艺步骤进行描述,然而这只是为了方便区分各步骤,而并不是限定各步骤的先后顺序,在本发明的不同实施例中,可根据工艺的调节来调整各步骤的先后顺序。

44.图1示出了根据本发明一个实施例的制备高深宽比三维银基微结构的过程的示意图;

45.图2示出了根据本发明一个实施例的交替电镀的示意图;

46.图3示出了根据本发明一个实施例的间歇式脉冲电镀的示意图。

47.如图1所示,一种高深宽比三维银基微结构的电化学制备方法,包括以下步骤:

48.步骤1、提供临时基板,并进行预处理。临时基板的材料可以是硅基片,玻璃、陶瓷、铜片、钛片等非硅基片材料的一种,临时基板的厚度不小于300μm。所述预处理包括将临时基板依次进行超声清洗、rca标准清洗、烘干处理,得到清洗后的临时基板。

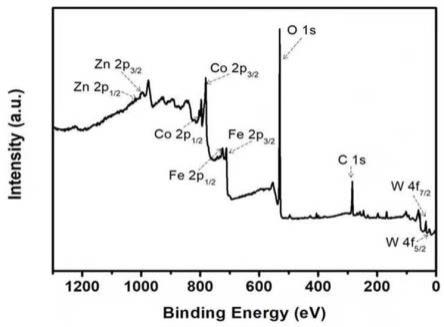

49.步骤2、在临时基板的上表面布置种子层。种子层的材料可以是铬、钛、铜、金、银、铂、钨、氧化银、氧化钛等材料中的一种或多种组合。

50.步骤3、在种子层上制备三维微结构模具。三维微结构模具即电镀掩膜,制备该三维微结构模具包括:在种子层上均匀旋涂一层负性光刻胶,通过光刻技术,依次进行前烘、光刻、后烘、显影、坚膜等工艺制备满足结构设计要求的电镀掩膜。在此,三维微结构模具的光刻可以采用uv光刻技术、直写式光刻技术、灰度曝光、多次曝光等技术的一种。负性光刻胶的厚度为不小于100微米。负性光刻胶可以是su-8、bcb、光敏抗蚀干膜等负性光刻胶的一种。采用负性光刻胶制备的三维微结构模具能够适应大多数电镀银溶液,尤其是碱性的无氰电镀银溶液。

51.三维微结构模具的形状和尺寸,均根据结构设计要求,由光刻掩膜版图形的形状和尺寸所控制,三维微结构模具的形状包括直线形、矩形、三角形、圆形、蛇形、锥形等形状的一种或多种组合。三维微结构模具的深度不小于100μm,深宽比不小于3。

52.步骤4、将三维微结构模具预浸润。在电镀之前需要通过电镀预处理对临时基板和三维微结构模具进行预浸润。将带有三维微结构模具的临时基板浸入预浸润的溶液中,并置于真空环境、超声波环境、兆声波振荡环境中的一种或多种组合进行预浸润。预浸润的溶液可选择纯水、去离子水、含有不同添加剂配比的无氰电镀银溶液等溶液的一种。

53.步骤5、将临时基板作为阴极,并设置一个电极板作为阳极,将阴极和阳极浸没在含有银盐的基础镀银溶液中,并在阴极和阳极之间预通保护电流。保护电流的电流密度为0.1a/dm2。阳极和阴极表面相对平行,阳极的面积不小于阴极面积的2倍。阳极包括纯度为

99.99%的银板、铂片电极、钛网电极等电极板的一种。基础镀银溶液为碱性的无氰电镀银溶液,可选择丁二酰亚胺镀银溶液、亚氨基二磺酸铵(ns)镀银溶液、5,5-二甲基乙内酰脲(dmh)镀银溶液等无氰镀银溶液体系中的一种。

54.步骤6、交替进行第一阶段电镀和第二阶段电镀填充三维微结构模具以形成三维银基微结构。第一阶段电镀沉积的镀层的晶粒的尺寸大于第二阶段电镀沉积的镀层的晶粒的尺寸。第一阶段电镀沉积的镀层的厚度大于第二阶段电镀沉积的镀层的厚度。第一阶段电镀沉积镀层的速率和时间大于第二阶段电镀沉积镀层的速率和时间。第一阶段电镀沉积的镀层表面粗糙,第二阶段电镀沉积的镀层的表面平整。第一阶段电镀和第二阶段电镀的镀层沉积均为自下而上的生长模式。

55.第一阶段电镀时,在基础镀银溶液中加入的添加剂选择焦磷酸钾、丁炔二醇、烟酸、糖精等添加剂中的一种或多种组合。第一阶段电镀采取低应力镀液体系及其电镀实施条件。第一阶段电镀在基础镀银溶液中添加少许添加剂,设置的电镀条件类如低电流密度、高电镀温度、外部强对流等工艺条件,以此控制镀层结晶生长为尺寸粗大的晶粒,降低镀层应力,提高沉积速率,快速增加沉积厚度,实现低应力快速沉积。第一阶段电镀加入的添加剂的量为0~10g/l。外部强对流条件为搅拌速率大于300r/min,搅拌方式包括磁力搅拌、空气搅拌、阴极摆动或旋转、阴极射流等方式中的一种。高电镀温度指电镀温度为30~45℃,低电流密度指平均电流密度范围为0.3~1.0a/dm2。第一阶段电镀的搅拌速率大于第二阶段电镀的搅拌速率。

56.由于第一阶段电镀沉积的镀层的结晶尺寸粗大,镀层表面不平整,需要对第一阶段电镀沉积的镀层进行电化学平整化处理。电化学平整化处理是指利用电化学沉积方式,灵活运用不同功效的镀液体系和电沉积工艺,影响电沉积过程中的电结晶生长机制并对其晶粒形态进行有序调控,旨在克服单一镀液体系大厚度沉积应力剥离和空洞包夹等问题、矫正镀层不均匀(平整)。

57.具体的,将完成第一阶段电镀的带有三维微结构模具的临时基板取出,用去离子水冲洗干净后,进行第二阶段电镀形成表面平整的镀层,以此对第一阶段电镀的镀层进行电化学平整化处理。第二阶段电镀的镀层结晶的晶体颗粒细小,镀层表面平整。第二阶段电镀的镀层金属不限于银,还可以是铜等其他金属。

58.第二阶段电镀采取高整平性镀液体系及其电镀实施条件。设置电镀条件类如高电流密度、低电镀温度、外部弱对流等工艺条件,以此控制镀层结晶生长为尺寸细小的晶粒,降低沉积速率。

59.第二阶段电镀的镀液体系包括银镀液体系和其他金属电镀体系。在基础镀银溶液中加入大量添加剂形成第二阶段电镀的银镀液体系。

60.第二阶段电镀的镀层金属为银时,在基础镀银溶液中添加含量为30~60g/l的添加剂。设置电镀条件包括:高电流密度,指平均电流密度为1.0~2.0a/dm2;低电镀温度,电镀温度范围为10~25℃;外部弱对流条件,指搅拌速率小于300r/min,搅拌方式包括磁力搅拌、空气搅拌、阴极摆动或旋转、阴极射流等方式中的一种。

61.第二阶段电镀的镀层金属为铜等其他非银金属时,采用其他金属电镀体系进行复合沉积,主要利用其他金属电镀体系中的加速剂和抑制剂等添加剂之间的竞争吸附和协同作用,对第一阶段电镀的镀层表面均匀性进行调平处理。同时,在银基电镀体系中间歇沉积

少许其他金属能够进一步增强三维银基微结构的某些机械性能,为实现更高性能的高深宽比三维银基微结构提供一种研究思路。其他金属电镀体系包括:硫酸铜体系、甲基磺酸铜体系等金属电镀体系的一种。电镀条件与上述的第二阶段电镀的镀层金属为银的电镀条件相同。第一阶段电镀和第二阶段电镀的电镀方式可以选择直流电镀或脉冲电镀中的一种。直流电镀或脉冲电镀沉积镀层时,镀层自下而上生长。脉冲电镀的电流为间歇式脉冲电流。脉冲电镀的占空比和脉冲间隔可根据沉积效果选择为随电化学沉积时间恒定或者周期性变化。如图3所示,脉冲电源可对电镀系统反复进行电流的供给和停止,可利用脉冲间隔时间容许更多的离子在浓度梯度作用下扩散至三维微结构模具的孔底,改善电镀过程中三维微结构模具中金属离子浓度降低的情况,从而促进电化学沉积银的自下而上生长。脉冲电镀能够更有效地实现均匀、致密的高深宽比电镀银填充。优选的,第一阶段电镀的脉冲电镀时间大于第二阶段电镀的脉冲电镀时间。

62.如图2所示,重复第一阶段电镀和第二阶段电镀进行周期性交替变换电沉积填充,直至满足高深宽比三维银基微结构的设计需求,停止电镀填充。

63.步骤7、去除三维微结构模具和种子层,移除临时基板,释放三维银基微结构。完成镀银形成了三维银基微结构后,通过机械物理去胶、干法化学去胶、湿法化学去胶等方法的一种或多种组合来去除三维微结构模具,通过湿法化学方法腐蚀种子层,并移除临时基板,然后用去离子水进行清洗、烘干得到三维银基微结构。通过机械物理去胶、干法化学去胶、湿法化学去胶等方法的一种或多种组合来去除三维微结构模具。

64.步骤8、对三维银基微结构进行退火后处理。将高深宽比的银基微结构进行高温退火后处理,进一步调整微晶组织,降低残余应力,消除周期性填充的变形或裂纹倾向。其中退火后处理的温度范围为200~400℃。

65.本实施例采用无氰电镀银工艺填充厚胶光刻微模具即三维微结构模具以形成高深宽比金属银微结构。通过采取低应力电镀体系与高整平性电镀体系周期性交替变换沉积的方法,影响电沉积过程中银的电结晶生长机制并对其晶粒形态进行有序调控,最终制备了沉积致密、形貌良好、性能优越的高深宽比三维银基微结构。

66.图4示出了根据本发明一个实施例的一种高深宽比银基微结构的扫描电镜图。

67.本实施例利用上述制备高深宽比三维银基微结构的方法制备一种厚度为500μm的高深宽比银基微结构,具体过程如下:

68.步骤1、提供临时基板,并进行预处理。具体的,提供面积为3英寸、厚度为1mm的双抛硅晶圆作为临时基板,将双抛硅晶圆依次进行超声清洗、rca标准清洗、烘干处理,得到清洗后的临时基板。

69.步骤2、在临时基板的上表面布置种子层。在临时基板的上表面溅射沉积一层致密均匀的cr/cu种子层,其中,cr的厚度为20~50nm,cu的厚度为100~300nm。

70.步骤3、在种子层上制备三维微结构模具。具体的,种子层上均匀旋涂一层厚度为500μm的su-8负性光刻胶,采用uv光刻技术,依次进行前烘、光刻、后烘、显影、坚膜等工艺,制备满足结构设计要求的厚膜光刻微模具作为三维微结构模具。三维微结构模具包括多个正方形孔,孔的深度为500μm,深宽比为3.3。

71.步骤4、将三维微结构模具预浸润。具体的,将带有三维微结构模的临时基板浸入纯水中,并置于真空环境中进行预浸润。

72.步骤5、将临时基板作为阴极,并设置一个电极板作为阳极,将阴极和阳极浸没在含有银盐的基础镀银溶液,并在阴极和阳极之间预通保护电流。阳极和阴极表面相对平行。具体的,纯度为99.99%的纯银板作为阳极,阳极和阴极完全浸没在以5,5-二甲基乙内酰脲作为配位剂的基础镀银溶液(无氰镀银溶液)中,该基础镀银溶液的主要组分为:5,5-二甲基乙内酰脲40~60g/l,硝酸银15-25g/l,氯化钾8~12g/l,ph值为9~10;此外,在阴极和阳极之间预通电流密度为0.1a/dm2的保护电流带电入槽。

73.步骤6、交替进行第一阶段电镀和第二阶段电镀以形成三维银基微结构。具体的,第一阶段电镀采取低应力镀液体系及其电镀实施条件:在基础镀银溶液中加入0~10g/l糖精等组合添加剂,采用直流电镀,平均电流密度为0.3~1.0a/dm2,电镀温度为35~45℃,搅拌速率为500~600r/min,实现低应力快速沉积。将进行第一阶段电镀后的带有三维微结构模具的临时基板取出,用去离子水冲洗后,进行第二阶段电镀来对第一阶段电镀的镀层进行电化学平整化处理。第二阶段电镀采取高整平性镀液体系及其电镀实施条件:在基础镀银溶液中加入30~50g/l焦磷酸钾等组合添加剂,采用直流电镀,平均电流密度为1.0~2.0a/dm2,电镀温度为15~25℃,搅拌速率为200~300rpm,实现补偿整平化沉积。

74.重复第一阶段电镀和第二阶段电镀进行周期性交替变换电沉积填充,直至满足高深宽比三维银基微结构的设计需求,停止电镀填充。

75.步骤7、去除三维微结构模具和种子层,移除临时基板,释放三维银基微结构。具体的,将带有三维银基微结构的临时基板置于去胶溶液中去除三维微结构模具,分别利用氨水溶液和高锰酸钾溶液腐蚀cr/cu种子层,并移除临时基板,然后用去离子水进行清洗、烘干得到三维银基微结构。三维银基微结构的厚度为500μm,深宽比为3.3,其阵列单元为正方形。

76.步骤8、对三维银基微结构进行退火后处理。具体的,将高深宽比的银基微结构进行250℃高温退火后处理,进一步调整微晶组织,降低残余应力,消除周期性填充的变形或裂纹倾向。

77.本发明至少具有下列有益效果:本发明公开的一种高深宽比三维银基微结构的电化学制备方法,该方法通过低应力电镀体系与高整平性电镀体系周期性交替变换沉积的无氰电镀银工艺填充三维微结构模具,能够制备高深宽比的三维银基微结构;该方法的周期性交替变换沉积影响电沉积过程中银的电结晶生长机制并对其晶粒形态进行有序调控,降低镀层的应力,消除镀层缺陷,克服了单一镀液体系的大厚度沉积应力剥离和空洞包夹的问题,在填充过程中灵活运用电化学平整化方法以矫正严重的镀层不均匀问题,提高镀层质量,实现了高深宽比三维银基微结构的电化学微加工集成制造;该方法基于金属银的材料优势,实现了高深宽比三维银基微结构的电化学成型,为高性能三维银基微器件的多领域应用提供了切实可行的技术方案;该方法可兼容uv-liga技术制备适应多数电镀银溶液的厚胶光刻微模具,结合了无氰镀银工艺和微加工工艺技术,克服了现有电沉积银技术难以制备大厚度高深宽比银基微结构的难题,为银基uv-liga工艺的确立奠定了基础;该方法先制备种子层后制备三维微结构模具,使得周期性交替变换沉积的镀层自下而上生长,采用了自下而上的电镀沉积生长模式,避免了三维微结构模具形后再进行溅射工艺形成种子层的难题,同时也避免了由于添加剂体系单一而造成的孔口处过早闭合等问题,利于实现高深宽比三维微结构的致密填充。

78.虽然本发明的一些实施方式已经在本技术文件中予以了描述,但是本领域技术人员能够理解,这些实施方式仅仅是作为示例示出的。本领域技术人员在本发明的教导下可以想到众多的变型方案、替代方案和改进方案而不超出本发明的范围。所附权利要求书旨在限定本发明的范围,并藉此涵盖这些权利要求本身及其等同变换的范围内的方法和结构。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。