1.本实用新型主要涉及氨储罐卸氨的技术领域,具体涉及氨储罐差压卸氨法及其氨储罐。

背景技术:

2.氨是氮和氢的化合物,分子式为nh3,常温下是一种无色气体,有强烈的刺激气味,液氨具有很大的危险性,电厂中如何安全可靠地卸氨是系统稳定运行的重要环节。

3.燃煤电厂使用氨气脱除nox,外购液氨使用卸氨压缩机卸至氨储罐,目前卸氨压缩机使用时故障率极高,尤其是冬季,给接卸氨造成极大困难,严重影响机组脱硝系统安全运行。

技术实现要素:

4.本实用新型主要提供了氨储罐差压卸氨法及其氨储罐用以解决上述背景技术中提出的技术问题。

5.本实用新型解决上述技术问题采用的技术方案为:

6.氨储罐差压卸氨法,包括以下步骤:

7.步骤一,打开第一液氨蒸发器的调节门,调整辅汽至第一液氨蒸发器,通过第一液氨蒸发器提高第一氨储罐罐内压力,保持第一氨储罐罐内压力高于第二氨储罐罐内压力,且压力差为0.2mpa;

8.步骤二,关闭卸氨压缩机出入口门;

9.步骤三,依次开启卸氨压缩机的旁路门、第一氨储罐的气氨门、槽车的气相隔离门、第二氨储罐的液氨门以及槽车的液相隔离门,以将槽车内部的氨液卸至第二氨储罐的内部;

10.步骤四,卸氨工作结束后,依次关闭第一液氨蒸发器的调节门、第一氨储罐的气氨门、第二氨储罐的液氨门、槽车的气相隔离门、槽车的液相隔离门以及卸氨压缩机的旁路门。

11.据以上的氨储罐差压卸氨法的技术方案,还将提供一种利用氨储罐压差取代卸氨压缩机的卸氨装置,包括槽车,以及通过管道与所述槽车相连接的第一氨储罐和第二氨储罐,所述第一氨储罐通过管道连接有第一液氨蒸发器所述第二氨储罐通过管道连接有第二液氨蒸发器,所述第一氨储罐和第二氨储罐的结构相同,所述第一氨储罐包括罐体,以及安装于所述罐体顶端的气氨门、液氨门和调压门,所述罐体的外部设有保温层,所述保温层的外部套设有保温机构。

12.进一步的,所述保温机构包括套设于所述保温层外表面的保温套,设于所述保温套一端底部的进气组件,以及设于所述保温套的内部、且与所述进气组件的输入端相连接的出气组件,在本实用新型中,为罐体进行保温,防止罐体罐内温度过低,而需要长时间的加热。

13.进一步的,所述进气组件包括与所述第一液氨蒸发器的出气端相连接的第一进气管,与所述第一进气管的出气端相连接的第一三通管,以及与所述第一三通管的出气端相连接的两个第二进气管,所述第二进气管远离所述第一三通管的一端延伸至所述保温套的内部,在本实用新型中,从保温套底端两侧供气热气,提供保温套内部热气的均匀性。

14.进一步的,所述出气组件包括与所述第二进气管延伸至所述保温套内部的一端相连接的输气管,由上至下依次安装于所述保温层两侧外表面的第一过滤板,以及设于相邻两个所述第一过滤板之间、且安装于所述保温套内壁表面的第二过滤板。

15.进一步的,所述输气管的顶端依次安装有多个出气头,多个所述出气头倾斜设置,在本实用新型中,出气头所喷出的热气贴着罐体和保温套所形成的弧面进行上升,以便于对热气的上升以及与罐体的有效接触。

16.进一步的,所述保温机构还包括回气组件,所述回气组件包括安装于所述保温层顶端、且对称设置的回气罩,与所述回气罩的顶端相连接的第一回气管,以及与两个所述第一回气管远离回气罩的一端相连接的第二三通管,所述第二三通管的出气端连接有第二回气管,在本实用新型中,通过回气罩接收来自罐体内部的膨胀上升的热气,通过第一回气管引导经过回气罩的热气排出。

17.进一步的,所述回气罩的纵切面呈梯形,在本实用新型中,由于回气罩呈大小头结构,以使回气罩能够接收较多的热气,且进行集中,以便于第一回气管的输气。

18.进一步的,所述回气组件还包括与所述第二回气管的出气端相连接的风机,所述风机的出气端连接有第三回气管,所述第三回气管远离所述风机的一端与所述第一进气管相连接,在本实用新型中,热气由第一进气管重新回流至保温套的底部,防止其内热气膨胀上升,而积聚在保温套的顶端,造成保温套的保温效果不够均匀。

19.进一步的,所述第三回气管的壳体上连接有单向阀。

20.与现有技术相比,本实用新型的有益效果为:

21.其一,本实用新型能够克服因外界环境温度较低,尤其是在冬季时,卸氨压缩机使用时故障率过高,所造成的氨储罐卸氨动力不足,以及在卸氨压缩机故障时,氨储罐之间仍然能够互相卸氨,具体为:故障卸氨压缩机走旁路在不同氨储罐之间形成压差,利用压力高的氨储罐与准备卸氨的氨储罐压差为卸氨提供动力,以使氨储罐借助差压卸氨。

22.其二,本实用新型利用液氨蒸发器所排出的热废气,为氨储罐的罐体提供高效、均匀的保温,以便于氨储罐的后续升温,具体为:通过保温套储存热空气,由于保温套套设在罐体的外部,从而为罐体进行保温,防止罐体罐内温度过低,而需要长时间的加热,通过第一过滤板和第二过滤板阻挡保温套内热气,而使热气沿s形进行前进,以提高热气滞留在保温套内部的时间,使得热气与罐体充分接触。

23.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

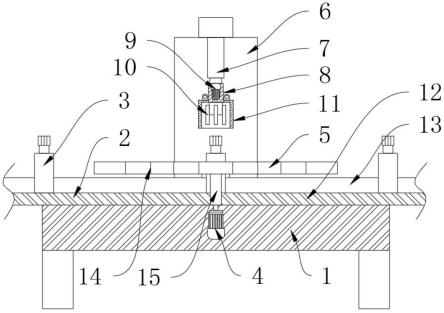

24.图1为本实用新型的示意图;

25.图2为本实用新型第一氨储罐的结构示意图;

26.图3为本实用新型第一氨储罐的轴测图;

27.图4为本实用新型的俯视图;

28.图5为图4中沿a-a线的剖视图;

29.图6为图5中a区结构放大图;

30.图7为本实用新型实施例1的示意图;

31.图8为本实用新型实施例2的示意图。

32.图中:10、第一液氨蒸发器;20、第一氨储罐;21、罐体;22、气氨门;23、液氨门;24、调节门;25、保温机构;251、保温套;252、进气组件;2521、第一进气管;2522、第一三通管;2523、第二进气管;253、出气组件;2531、输气管;2532、第一过滤板;2533、第二过滤板;254、回气组件;2541、回气罩;2542、第一回气管;2543、第二三通管;2544、第二回气管;2545、风机;2546、第三回气管;2547、单向阀;26、排氨门;27、保温层;30、第二氨储罐;40、卸氨压缩机;50、槽车;60、第二液氨蒸发器。

具体实施方式

33.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

34.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.实施例1,请参照附图1-7,氨储罐差压卸氨法,包括以下步骤:

37.步骤一,打开第一液氨蒸发器10的调节门,调整辅汽至第一液氨蒸发器10,通过第一液氨蒸发器10提高第一氨储罐20罐内压力,保持第一氨储罐20罐内压力高于第二氨储罐30罐内压力,且压力差为0.2mpa;

38.步骤二,关闭卸氨压缩机40出入口门;

39.步骤三,依次开启卸氨压缩机40的旁路门、第一氨储罐20的气氨门22、槽车50的气相隔离门、第二氨储罐30的液氨门23以及槽车50的液相隔离门,以将槽车50内部的氨液卸至第二氨储罐30的内部;

40.步骤四,卸氨工作结束后,依次关闭第一液氨蒸发器10的调节门、第一氨储罐20的气氨门22、第二氨储罐30的液氨门23、槽车50的气相隔离门、槽车50的液相隔离门以及卸氨压缩机40的旁路门;

41.进一步的,第一氨储罐20和第二氨储罐30可设置为一组卸氨部件,卸氨系统中可以存在多组卸氨部件。

42.具体的,请着重参照附图2和3,包括槽车50,以及通过管道与所述槽车50相连接的第一氨储罐20和第二氨储罐30,所述第一氨储罐20通过管道连接有第一液氨蒸发器10,所

述第二氨储罐30通过管道连接有第二液氨蒸发器60,所述第一氨储罐20和第二氨储罐30的结构相同,所述第一氨储罐20包括罐体21,以及安装于所述罐体21顶端的气氨门22、液氨门23和调压门24,所述罐体21的外部设有保温层27,所述保温层27的外部套设有保温机构25;

43.所述保温机构25包括套设于所述保温层27外表面的保温套251,设于所述保温套251一端底部的进气组件252,以及设于所述保温套251的内部、且与所述进气组件252的输入端相连接的出气组件253;

44.需要说明的是,在本实施例中,第一氨储罐20通过其罐体21上的气氨门22进气和出气,第一氨储罐20通过其罐体21上的液氨门23进液和出液,第一氨储罐20通过其罐体21上的调压门24与第一液氨蒸发器10相连接;

45.于此同理,第二氨储罐30通过其上的气氨门22进气和出气,通过液氨门23进液和出液,通过调压门24与第二液氨蒸发器60相连接;

46.进一步的,通过保温套251储存热空气,由于保温套251套设在罐体21的外部,从而为罐体21进行保温,防止罐体21罐内温度过低,而需要长时间的加热。

47.具体的,请着重参照附图2和5,所述进气组件252包括与所述第一液氨蒸发器10的出气端相连接的第一进气管2521,与所述第一进气管2521的出气端相连接的第一三通管2522,以及与所述第一三通管2522的出气端相连接的两个第二进气管2523,所述第二进气管2523远离所述第一三通管2522的一端延伸至所述保温套251的内部;

48.所述出气组件253包括与所述第二进气管2523延伸至所述保温套251内部的一端相连接的输气管2531,由上至下依次安装于所述保温层27两侧外表面的第一过滤板2532,以及设于相邻两个所述第一过滤板2532之间、且安装于所述保温套251内壁表面的第二过滤板2533;

49.所述输气管2531的顶端依次安装有多个出气头2534,多个所述出气头2534倾斜设置;

50.需要说明的是,在本实施例中,蒸汽加热管插入罐体21内,以通过蒸汽加热管辅助罐体21内的氨液进行加热,蒸汽加热管通过三通管分流,以使分流后的一部分蒸汽进入第一进气管2521,保温层27的材质为保温棉,以通过保温棉为罐体21保温,第一进气管2521内的高温废气经过第一三通管2522分离后,分别进入到两个第二进气管2523中,从而从保温套251底端两侧供气热气,提供保温套251内部热气的均匀性,保温套251的内部设置加热铜管,以通过加热铜管辅助加热其内热气;

51.进一步的,通过第二进气管2523内热气进入输气管2531,并通过输气管2531排出,排出的热气经由交错设置的第一过滤板2532和第二过滤板2533的阻挡,从而充分与第一过滤板2532和第二过滤板2533相接触,以进行充分过滤,且通过受第一过滤板2532和第二过滤板2533阻挡,而沿s形进行前进,以提高热气滞留在保温套251内部的时间,使得热气与罐体21充分接触;

52.进一步的,输气管2531通过其上出气头2534出气,由于出气头2534倾斜设置,以使出气头2534所喷出的热气贴着罐体21和保温套251所形成的弧面进行上升,以便于对热气的上升以及与罐体21的有效接触。

53.具体的,请着重参照附图3、5和6,所述保温机构25还包括回气组件254,所述回气组件254包括安装于所述保温层27顶端、且对称设置的回气罩2541,与所述回气罩2541的顶

端相连接的第一回气管2542,以及与两个所述第一回气管2542远离回气罩2541的一端相连接的第二三通管2543,所述第二三通管2543的出气端连接有第二回气管2544;

54.所述回气组件254还包括与所述第二回气管2544的出气端相连接的风机2545,所述风机2545的出气端连接有第三回气管2546,所述第三回气管2546远离所述风机2545的一端与所述第一进气管2521相连接;

55.所述回气罩2541的纵切面呈梯形;

56.所述第三回气管2546的壳体上连接有单向阀2547;

57.需要说明的是,在本实施例中,通过回气罩2541接收来自罐体21内部的膨胀上升的热气,通过第一回气管2542引导经过回气罩2541的热气排出;

58.进一步的,由于回气罩2541呈大小头结构,以使回气罩2541能够接收较多的热气,且进行集中,以便于第一回气管2542的输气;

59.进一步的,通过风机2545引导第二回气管2544内的热气排出,并使得热气进入到第三回气管2546,并经过第三回气管2546回流至第一进气管2521,从而由第一进气管2521重新回流至保温套251的底部,防止其内热气膨胀上升,而积聚在保温套251的顶端,造成保温套251的保温效果不够均匀;

60.进一步的,第三回气管2546通过单向阀2547限制其内热气的流动方向,防止第一进气管2521内的热气回流至第三回气管2546,影响第三回气管2546的出气。

61.实施例2,请参照附图8,氨储罐差压卸氨法,包括以下步骤:

62.步骤一,打开第一液氨蒸发器10的调节门,调整辅汽至第一液氨蒸发器10,通过第一液氨蒸发器10提高第一氨储罐20罐内压力,保持第一氨储罐20罐内压力高于第二氨储罐30罐内压力,且压力差为0.2mpa;

63.步骤二,关闭卸氨压缩机40出入口门以及卸氨压缩机40的旁路门;

64.步骤三,依次开启第一氨储罐20的液氨门23、第一氨储罐20的排氨门26以及第二氨储罐30的液氨门23,以将第一氨储罐20内部的氨液卸至第二氨储罐30的内部;

65.步骤四,卸氨工作结束后,依次关闭第二液氨蒸发器60的液氨门23、第一氨储罐20的排氨门26以及第一氨储罐20的液氨门23;

66.需要说明的是,在本实施例中,在第一氨储罐20和第二氨储罐30之间设置两条管道,每条管道上均设置泵体和液氨门23,以辅助第一氨储罐20与第二氨储罐30之间的倒罐。

67.本实用新型的具体操作方式如下:

68.打开第一液氨蒸发器10的调节门,调整辅汽至第一液氨蒸发器10,通过第一液氨蒸发器10提高第一氨储罐20罐内压力,保持第一氨储罐20罐内压力高于第二氨储罐30罐内压力,且压力差为0.2mpa,关闭卸氨压缩机40出入口门;

69.依次开启卸氨压缩机40的旁路门、第一氨储罐20的气氨门22、槽车50的气相隔离门、第二氨储罐30的液氨门23以及槽车50的液相隔离门,以进行第二氨储罐30的卸氨工作;

70.卸氨工作结束后,依次关闭第一液氨蒸发器10的调节门、第一氨储罐20的气氨门22、第二氨储罐30的液氨门23、槽车50的气相隔离门、槽车50的液相隔离门以及卸氨压缩机40的旁路门;

71.打开第二液氨蒸发器60的调节门,调整辅汽至第二液氨蒸发器60,通过第二液氨蒸发器60提高第二氨储罐30罐内压力,保持第二氨储罐30罐内压力高于第一氨储罐20罐内

压力,且压力差为0.2mpa,关闭卸氨压缩机40出入口门;

72.依次开启卸氨压缩机40的旁路门、第二氨储罐30的气氨门22、槽车50的气相隔离门、第一氨储罐20的液氨门23以及槽车50的液相隔离门,以进行第一氨储罐20的卸氨工作;

73.卸氨工作结束后,依次关闭第二液氨蒸发器60的调节门、第二氨储罐30的气氨门22、第一氨储罐20的液氨门23、槽车50的气相隔离门、槽车50的液相隔离门以及卸氨压缩机40的旁路门。

74.上述结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。