1.本发明涉及光伏新能源技术领域,具体涉及一种超薄汇流带的生产工艺。

背景技术:

2.太阳能光伏发电属于清洁能源,近年来备受国家的重视和推广。各大组件厂商致力于在有限的太阳能电池上最大限度的提高光电转换效率,降低度电生产成本。晶硅组件叠瓦技术,硅片电池相互叠层,用导电银浆/超薄汇流带取代传统的互联条,导电银浆由于制造成本较高,迫使超薄汇流带逐渐被重视。薄膜光伏组件用汇流带长期被电镀分条工艺垄断,制造成本居高不下,伴随轧制和热浸镀技术的不断革新,单线高速模式生产超薄汇流带逐步进入大家视线,其制造成本也大幅降低。目前主流超薄汇流带生产工艺为多辊轧机轧制超薄铜箔,分条机分切成不同规格的铜基再进行镀锡,镀锡有电镀和热浸镀两种方式。其中现在的超薄汇流带所采用的分条生产工艺存在以下缺陷:分体工艺,物料废料率高;物料周转环节多,人工投入较多,制造成本高;物料周转不及时易造成物料的氧化。

技术实现要素:

3.为解决以上技术问题,本发明的主要目的是提供一种超薄汇流带的生产工艺,可有效解决现在的超薄汇流带所采用的分条生产工艺存在以下缺陷:分体工艺,物料废料率高;物料周转环节多,人工投入较多,制造成本高;物料周转不及时易造成物料的氧化。

4.为了达到上述目的,本发明采用以下技术方案予以解决。

5.一种超薄汇流带的生产工艺,包括以下步骤:

6.s1放线:通过放线机构从铜杆收线架上释放出铜杆;

7.s2矫直:通过矫直机构校将放线机构释放出的铜杆校直;

8.s3一道压延:通过第一压延机构将校直后的铜杆进行第一次压延形成一次压延铜带;

9.s4二道压延:接着通过第二压延机构将一次压延铜带进行压延获得二次压延铜带;

10.s5一次修正:利用第一整形机构对二次压延铜带宽度方向不规则的变形进行修正得到一次修正铜带;

11.s6中间退火:通过第一退火机构对一次修正铜带压延后铜带进行退火处理;

12.s7三道压延:通过第三压延机构对中间退火后的铜带再次进行压延得到三次压延铜带;

13.s8四道压延:三次压延铜带通过第四压延机构压延得到四次压延铜带;

14.s9二次修正:利用第二整形机构对四次铜带宽度方向的不规则变形再次进行修正得到二次修正铜带;

15.s10二次退火:二次修正铜带通过第二退火机构处理后得到二次退火处理铜带;

16.s11涂覆助焊剂:在二次退火处理铜带表面均匀涂抹助焊剂;

17.s12镀锡:利用镀锡机构采用热浸镀的方式在涂抹助焊剂的铜带表面均匀的涂覆一定厚度的锡合金;

18.s13冷却:镀锡后的铜带通过牵引设备垂直向上牵引,利用风机冷却铜带下自身温度降低至室温;

19.s14收线:通过收卷机构将冷却好的镀锡铜带均匀的缠绕在工字轮上。

20.进一步地,原料铜杆为无氧铜杆,由拉丝终端获得,铜含量≧99.7%,铜杆直径≦3mm。

21.进一步地,第一压延机构、第二压延机构、第三压延机构和第四压延机构均采用两辊轧机。

22.进一步地,所述步骤s3中第一压延机构将铜杆轧制成0.3mm厚度自由宽展的铜带,其轧辊直径为200~250mm,铜杆加工率为85%

±

5%。

23.进一步地,所述步骤s4中第二压延机构将0.3mm厚的铜带轧制成厚度为0.15mm的铜带,其轧辊直径为160~200mm,铜带加工率50%

±

5%。

24.进一步地,所述步骤s7中第三压延机构将0.15mm厚的铜带轧制成厚度为0.075mm的铜带,其轧辊直径为160~200mm,铜带加工率50%

±

5%。

25.进一步地,所述步骤s8中第四压延机构将0.075mm厚的铜带轧制成厚度为0.05mm的铜带,轧辊直径为120mm,铜带加工率33%

±

5%。

26.进一步地,所述步骤s6中的退火温度控制在260℃~350℃,并配置惰性气体防止铜带在退火时氧化。

27.进一步地,所述步骤s10中的退火温度控制在550℃~650℃,同样配置有惰性气体防止铜带退火时氧化。

28.进一步地,所述步骤s5中的第一整形机构中根据不同规格的铜带设有相应的矩形聚晶模具,所述s5步骤中的第一整形机构结构与所述步骤s9中第二整形机构构造相同。

29.本发明技术方案本发明专利根据无氧铜在连续轧制过程中材料的特性变化,采用四次轧制、两次退火获得超薄铜基材并集成镀锡设备,实现由铜杆到超薄汇流带的连续生产。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

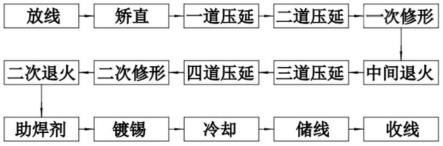

31.图1为本发明中的大致工艺流程图;

32.图2为本发明依照工艺流程顺序所设置的生产设备布置图。

33.在以上图中:1、放线机构;2、矫直机构;3、第一压延机构;4、二道压延机构;5、第一整形机构;6、第一退火机构;7、第三压延机构;8、第四压延机构;9、第二整形机构;10、第二退火机构;11、涂覆助焊剂设备;12、镀锡机构;13、牵引设备;14、风机;15、收卷机构;16、铜杆;17、铜带;18、机械张力设备。

具体实施方式

34.为了使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

35.在以下描述中阐述了具体细节以便于充分理解本发明。但是本发明能够以多种不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广。因此本发明不受下面公开的具体实施方式的限制。

36.参考图1和图2,一种超薄汇流带的生产工艺,包括以下步骤:

37.s1放线:通过放线机构1从铜杆16收线架上释放出铜杆16;

38.涉及产品原料为无氧铜杆16由拉丝终端获得,铜含量≧99.7%,铜杆16直径≦3mm,单托重量≧0.5t,由铜杆16专用架(即拉丝终端的收线架)周转物料。放线机构1采用框架式被动放线,线材的张力通过配重块来调节。

39.s2矫直:通过矫直机构2校将放线机构1释放出的铜杆16校直;

40.矫直机构2校直从拉丝收线架牵引出来存在弯曲变形的铜杆16,保证进入轧制前铜杆16的直线度。

41.s3一道压延:通过第一压延机构3将校直后的铜杆16进行第一次压延形成一次压延铜带17;

42.通过第一压延机构3开轧胚料,将矫直机构2校直后的铜杆16轧制成0.3mm厚度自由宽展的一次压延铜带17,轧辊直径200~250mm,铜杆16加工率80%~90%。

43.s4二道压延:接着通过第二压延机构将一次压延铜带17进行压延获得二次压延铜带17;

44.通过二道压延工序可将一道压延工序生成的0.3mm厚的一次压延铜带17轧制成厚度为0.15mm的二次压延铜带17,第二压延机构汇中使用的轧辊直径160~200mm,其对一次压延铜带17的加工率50%

±

5%。

45.s5一次修正:利用第一整形机构5对二次压延铜带17宽度方向不规则的变形进行修正得到一次修正铜带17;

46.自由宽展的二次压延铜带17由于金属质点个体流动的个体差异,边界出现微型波浪,需要尺寸修整。本工序根据不同规格的铜基配置相应矩形聚晶模具,强制边界金属质点再次流动,所述模具宽度方向修整量为5μm,厚方向修整量为1μm。

47.s6中间退火:通过第一退火机构6对一次修正铜带17压延后铜带17进行退火处理;

48.由最初的铜杆16加工到铜带17由于各部分不均匀变形而会产生残余应力,冷作硬化使得铜基材的变形抗力增加、塑性降低。中间退火温度低于再结晶退火温度,它使得一次修正铜带17晶格畸变程度变小,内应力大幅降低,便于继续轧制。其中退火温度控制在260℃~350℃,并配置惰性气体防止铜带17氧化。

49.s7三道压延:通过第三压延机构7对中间退火后的铜带17再次进行压延得到三次压延铜带17;

50.将0.15mm厚中间退火后的铜带17继续轧制成厚度为0.075mm的铜带17,在该工序中使用的轧辊直径160~200mm,铜带17加工率50%

±

5%。

51.s8四道压延:三次压延铜带17通过第四压延机构8压延得到四次压延铜带17;

52.将0.075mm厚的铜带17轧制成厚度为0.05mm的铜带17,轧辊直径120,铜带17加工

率33%

±

5%。该道次加工为铜带17精轧,关乎最终产品质量。s3、s4、s7、s8四次压延的轧辊直径依次减小,且它们采用的压延机构均采用内循环冷却,每道次均配置单独的张力摆杆机构。

53.s9二次修正:利用第二整形机构9对四次铜带17宽度方向的不规则变形再次进行修正得到二次修正铜带17;

54.该工序与前道s5一次修正工序的作用类似,该工序同样根据不同规格的铜基配置相应矩形聚晶模具,强制边界金属质点再次流动,这里用的矩形聚晶模具宽度方向修整量为5μm,厚度方向1μm。

55.s10二次退火:二次修正铜带17通过第二退火机构10处理后得到二次退火处理铜带17;

56.二次退火为结晶退火。主要是将由于冷变形产生的晶格畸变等缺陷和内应力完全消除,其强度和硬度下降,导电率增加,加工硬化状态完全消除。二次退火温度控制在550℃~650℃,并配置惰性气体防止铜带17氧化。中间退火和二次退火均采用短路退火,惰性气体防氧化保护模式。退火水温通过恒温工业冷水系统进行控制,退火变压器容量36v,500a。

57.s11涂覆助焊剂:在二次退火处理铜带17表面均匀涂抹助焊剂;

58.二次退火处理铜带17表面均匀涂抹助焊剂,可以去除铜带17表面的氧化物,使其在后续高温镀锡的过程中表面不在形成氧化物,确保铜带17后续被锡合金有效覆盖,助焊剂水槽用pvc材质焊接,采用磁力循环泵,ppr管路做水路循环。

59.s12镀锡:利用镀锡机构12采用热浸镀的方式在涂抹助焊剂的铜带17表面均匀的涂覆一定厚度的锡合金;镀锡机构12整体采用三轮驱动,驱动轮采用特氟龙材质。涂覆助焊剂后的铜带17在镀锡机构12中经过熔融后的锡液,表面均匀被涂覆锡合金,涂覆厚度30μm

±

5。

60.s13冷却:镀锡后的铜带17通过牵引设备13垂直向上牵引,利用风机14冷却铜带17下自身温度降低至室温;

61.镀锡后的铜带17通过牵引设备13垂直向上牵引,在风机14的冷却下自身温度降低到室温,冷却采用加强型轴流风机14强制冷却,冷却距离为3.5m为铜带17被牵引的高度。

62.s14收线:通过收卷机构15将冷却好的镀锡铜带17均匀的缠绕在工字轮上;收线机构为轴动式收线,排线导杆随卷径的增加而升高。

63.汇流带均匀的缠绕在工字轮上,根据盘具的不同,每轴物料5~12kg不等。为保证汇流铜带17产品稳定的品质,必须实现不停机装卸成品物料。本储线环节设置2排轮组,线材螺旋向外缠绕。储线长度60~80m。

64.在冷却工序和收线工序之间可增设储线工序,主要为保证汇流带产品稳定的品质,必须实现不停机装卸成品物料。本储线环节设置2排轮组,线材螺旋向外缠绕。储线长度60~80m。

65.本专利旨在通过连轧连镀的方式实现0.08-0.2mm厚度超薄汇流带的连续生产。

66.其工艺路线为:放线

→

矫直

→

一道压延

→

二道压延

→

一次修形

→

中间退火

→

三道压延

→

四道压延

→

二次修形

→

二次退火

→

助焊剂

→

镀锡

→

冷却

→

储线

→

收卷。在放线和矫直之间、一道压延和二道压延之间、二道压延和一次修形之间、三道压延四道压延之间、四道压延和二次修形之间均设置有机械张力设备18用来确保铜带17的平整度,拉丝终端获取

的以吨为单位的3mm以下铜杆16通过放线进入到生产环节,先后经过矫直,4次轧制、去应力退火、再结晶退火得到固定截面、屈服强度较低的扁平铜基材,在线涂抹助焊剂后,通过热浸镀的方式获得超薄汇流带。

67.该生产工艺在2次轧制后加入中间去应力退火,消除了铜基材从铜杆16到铜带17由于各部分不均匀变形而产生的残余应力,降低了铜基材的变形抗力,使其机械和物理性能得以恢复,为后端两道次持续轧制减薄提供帮助。

68.本发明涉及的四次压工序中均采用两辊轧机对各自前一工序处理后的铜带17进行轧制,在轧制过程中,通过两辊轧机对轧制铜杆16或者铜带17时在宽度方向不受限制为自由宽展,这样方便实现想要宽度的铜带17,由于铜基材在塑性变形过程中质点流动的个体差异,宽度、厚度方向均有微型波浪,为了提高产品的尺寸精度,本发明在s6中间退火和s10二次退火前第均特设一次修正工序和二次修正工序,利用模具对铜带17进行修形,逐步调整基材外形。

69.同时本发明实现的一体式生产工艺,不仅减少了物料转运、工序转换、收尾料的固定报废、仓储等环节,还大大提高了产品品质和效率,降低了生产成本。

70.虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员是显而易见的。因此,在不偏离本发明的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。