1.本发明涉及车辆设计技术领域,尤其涉及一种车辆轮胎包络设计方法及装置。

背景技术:

2.轮胎运动包络是考虑整车在各种行驶工况下,车轮随悬架跳动及转向运动时,轮胎所占据的空间位置。轮胎运动包络分析主要是为了获得轮胎包络面。轮胎包络面决定了轮罩和翼子板形状,并可检查车轮与周边子系统的运动干涉情况,同时影响子系统的设计更改,如横向稳定杆、车架等;在设计初期,轮胎运动包络也影响整车架构开发的轮距、整车最小转弯直径等参数。故在整车项目前期开发阶段,准确分析轮胎运动包络具有一定的作用和意义。

3.现有普遍的轮胎包络设计方法是将悬架各个零部件装配起来,并添加各种运动副,使模型能够运行,并按照预先设定的轮心和转向行程roof图进行轮胎的运动分析,模拟实车轮胎的运动,然后根据模型中轮胎扫过的空间生成轮胎包络,最后按该轮胎包络进行整车的设计开发。

4.然而,申请人在实施上述过程中发现,基于悬架系统建模得到的轮胎包络方法,其在建模中需要设计数十个零部件和运动副,建模过程复杂,效率比较低。此外,采用上述轮胎包络设计方法得到的轮胎包络与实际轮胎的运动差异较大,精度不高,为了避免轮胎包络与周边件干涉,必须放大轮胎包络,同时预留更大的安全间隙,造成空间的极大浪费,压缩了乘员舱的空间,同时也限制了底盘、车身和内外饰件的设计空间,不利于整车性能的提升。

技术实现要素:

5.本发明实施例提供了一种车辆轮胎包络设计方法及装置,其能有效解决现有技术的轮胎包络设计方法生成的轮胎包络与实际轮胎的运动差异较大,精度不高的问题。

6.本发明实施例提供的车辆轮胎包络设计方法,包括:

7.实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹;

8.根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹;

9.根据所述轮心的运动轨迹,得到轮心的五自由度参数;

10.将所述轮心的五自由度参数输入到预先搭建的五自由度参数化点线模型中,并运行所述五自由度参数化点线模型,获得轮胎包络结果。

11.优选的,所述实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,具体包括:

12.基于运动前的样车建立第一坐标系,并获取在样车运动前至少三个参考点在所述第一坐标系的三维坐标;

13.基于以预设的行驶工况运动的样车建立随着样车运动实时变化的第二坐标系,并获取所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标。

14.优选的,所述根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹,具体包括:

15.获取与轮心距离为预设值的轮心参考位置在所述第一坐标系中的三维坐标;其中,所述轮心参考位置位于车轮的旋转轴线上;

16.根据所述轮心参考位置在所述第一坐标系中的三维坐标,确定轮心在所述第一坐标系中的三维坐标;

17.根据所述轮心参考位置在所述第一坐标系中的三维坐标、所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,确定所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标;

18.根据所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标,确定轮心在各个运动时刻的所述第二坐标系中的三维坐标。

19.优选的,所述根据所述轮心参考位置在所述第一坐标系中的三维坐标、所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,确定所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标,具体包括:

20.对于每一运动时刻,均进行以下轮心参考位置确定操作:

21.根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的第二坐标系中的三维坐标,确定至少三个参考点在当前运动时刻的x、y、z轴上的平移向量;

22.根据所述至少三个参考点在当前运动时刻的x、y、z轴上的平移向量,确定与当前轮心参考位置对应的平移向量;

23.根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的所述第二坐标系中的三维坐标,确定与当前轮心参考位置对应的反对称矩阵;

24.根据所述与当前轮心参考位置对应的反对称矩阵,构造与当前轮心参考位置对应的旋转矩阵;

25.根据所述与当前轮心参考位置对应的平移向量、所述与当前轮心参考位置对应的旋转矩阵以及所述轮心参考位置在所述第一坐标系中的三维坐标,确定所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标。

26.优选的,所述根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的所述第二坐标系中的三维坐标,确定与当前轮心参考位置对应的反对称矩阵,具体包括:

27.从所述至少三个参考点中选取三个参考点作为运算参考点;

28.通过以下公式确定与当前轮心参考位置对应的反对称矩阵:

[0029][0030][0031]

其中,s为与当前轮心参考位置对应的反对称矩阵,x

aij

为运算参考点i和运算参考点j在第一坐标系中的x轴上的坐标差值,y

aij

为运算参考点i和运算参考点j在第一坐标系中的y轴上的坐标差值,z

aij

为运算参考点i和运算参考点j在第一坐标系中的z轴上的坐标差值;x

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的x轴上的坐标差值,y

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的y轴上的坐标差值,z

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的z轴上的坐标差值;

[0032]

所述根据所述与当前轮心参考位置对应的反对称矩阵,构造与当前轮心参考位置对应的旋转矩阵,具体包括:

[0033]

通过以下公式构造与当前轮心参考位置对应的旋转矩阵:

[0034][0035]

其中,r为与当前轮心参考位置对应的旋转矩阵,i为单位矩阵。

[0036]

优选的,所述根据所述与当前轮心参考位置对应的平移向量、所述与当前轮心参考位置对应的旋转矩阵以及所述轮心参考位置在所述第一坐标系中的三维坐标,确定所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标,具体包括:

[0037]

通过以下公式计算所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标:

[0038][0039]

其中,为所述轮心参考位置在所述第一坐标系中的三维坐标,为与当前轮心参考位置对应的平移向量,r为与当前轮心参考位置对应的旋转矩阵,为所述轮心参考位置在第二坐标系中的三维坐标。

[0040]

优选的,所述根据所述轮心的运动轨迹,得到轮心的五自由度参数,具体包括:

[0041]

根据所述轮心在所述第一坐标系中的三维坐标以及所述轮心在各个运动时刻的所述第二坐标系中的三维坐标,确定轮心沿x、y、z轴方向的移动自由度;

[0042]

将所述第一坐标系的原点分别与各个运动时刻的所述第二坐标系的原点重合,确定所述至少三个参考点在各个运动时刻的向量坐标;

[0043]

根据所述至少三个参考点在各个运动时刻的向量坐标,确定轮心绕x、z轴方向的

旋转自由度;

[0044]

将所述轮心沿x、y、z轴方向的移动自由度和所述轮心绕x、z轴方向的旋转自由度作为轮心的五自由度参数。

[0045]

优选的,所述基于运动前的样车建立第一坐标系,并获取在样车运动前至少三个参考点在所述第一坐标系的三维坐标,具体包括:

[0046]

采用拍摄装置实时跟踪所述至少三个参考点,基于运动前的样车建立第一坐标系,并基于拍摄画面获取在样车运动前至少三个参考点在所述第一坐标系的三维坐标;

[0047]

所述基于以预设的行驶工况运动的样车建立随着样车运动实时变化的第二坐标系,并获取所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,具体包括:

[0048]

基于以预设的行驶工况运动的样车建立随着样车运动实时变化的第二坐标系,并基于拍摄画面获取所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标。

[0049]

优选的,所述拍摄装置为高速摄像机。

[0050]

相应地,本发明实施例还提供一种车辆轮胎包络设计装置,包括:

[0051]

参考点运动轨迹跟踪模块,用于实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹;

[0052]

轮心运动轨迹确定模块,用于根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹;

[0053]

轮心五自由度参数获取模块,用于根据所述轮心的运动轨迹,得到轮心的五自由度参数;

[0054]

轮胎包络获取模块,用于将所述轮心的五自由度参数输入到预先搭建的五自由度参数化点线模型中,并运行所述五自由度参数化点线模型,获得轮胎包络结果。

[0055]

与现有技术相比,本发明实施例提供的车辆轮胎包络设计方法通过实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,并根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹,并根据轮心的运动轨迹,确定轮心的五自由度参数,再将所述轮心的五自由度参数输入到预先搭建的五自由度参数化点线模型中,并运行所述五自由度参数化点线模型,获得轮胎包络结果,其通过对实车的运动状态进行分析,实现轮胎包络的逆向测绘,能显著提高轮胎包络的精度,在满足客户使用要求的前提下,大大减小轮胎包络的尺寸,提高了空间利用率,为底盘、车身及乘员舱提供更多的空间,减小了轮胎和轮眉的间隙。相应地,本发明实施例还提供一种车辆轮胎包络设计装置。

附图说明

[0056]

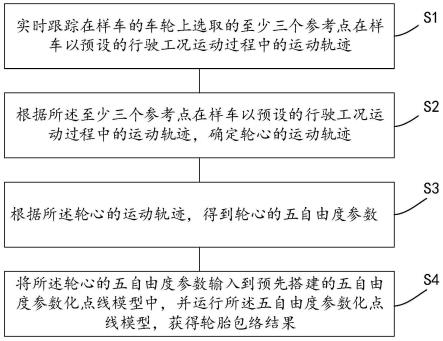

图1是本发明实施例提供的车辆轮胎包络设计方法的流程示意图;

[0057]

图2是本发明实施例提供的车辆轮胎包络设计方法中选取的至少三个参考点的位置和轮心参考位置的示意图;

[0058]

图3是本发明实施例提供的车辆轮胎包络设计装置的结构框图。

具体实施方式

[0059]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0060]

参见图1,其是本发明实施例提供的车辆轮胎包络设计方法的流程示意图。

[0061]

本发明实施例提供的车辆轮胎包络设计方法包括步骤s1到步骤s4:

[0062]

步骤s1,实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹;

[0063]

步骤s2,根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹;

[0064]

步骤s3,根据所述轮心的运动轨迹,得到轮心的五自由度参数;

[0065]

步骤s4,将所述轮心的五自由度参数输入到预先搭建的五自由度参数化点线模型中,并运行所述五自由度参数化点线模型,获得轮胎包络结果。

[0066]

本发明实施例提供的车辆轮胎包络设计方法通过实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,并根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹,并根据轮心的运动轨迹,确定轮心的五自由度参数,再将所述轮心的五自由度参数输入到预先搭建的五自由度参数化点线模型中,并运行所述五自由度参数化点线模型,获得轮胎包络结果,其通过对实车的运动状态进行分析,实现轮胎包络的逆向测绘,能显著提高轮胎包络的精度,在满足客户使用要求的前提下,大大减小轮胎包络的尺寸,提高了空间利用率,为底盘、车身及乘员舱提供更多的空间,减小了轮胎和轮眉的间隙。此外,本发明实施例得到的所述轮心的运动轨迹还可以用于反馈修正仿真分析模型,以提高轮胎包络仿真分析的准确性。

[0067]

在一种可选的实施方式中,所述步骤s1“实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹”,具体包括:

[0068]

基于运动前的样车建立第一坐标系,并获取在样车运动前至少三个参考点在所述第一坐标系的三维坐标;

[0069]

基于以预设的行驶工况运动的样车建立随着样车运动实时变化的第二坐标系,并获取所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标。

[0070]

在本发明实施例中,为了获取车轮相对于车身的不同运动状态,需要在样车的车轮上选取至少3个参考点,并通过建立坐标系的方式来定位样车车轮的各个参考点在样车以预设的行驶工况运动过程中随样车的位置变化,进而确定轮心相对于车身的位置和角度的变化。在一些实施方式中,可以以车身建立坐标系,并定义车辆的前后方向为x轴,车辆的左右方向为y轴,车辆的上下方向为z轴。由于样车在运动过程中,其空间运动状态会发生变化,因此,在每一个运动时刻,所建立的运动后的第二坐标系会实时变化,需要说明的是,所述每一个运动时刻指的是每一个采样时刻,在具体实施当中,可以预先设置采样间隔,每经过预设采样间隔采集至少3个参考点的坐标位置,并通过至少3个参考点的坐标,得到车轮相对于车身的运动变化状态。

[0071]

在本发明实施中,通过预设的行驶工况可以模拟实车运动状态,例如,所述预设的

行驶工况可以是让样车进行过坑等的实验工况,以模拟车轮的极限状态,从而能获取如车轮上、下跳极限位置等信息。

[0072]

在一种可选的实施方式中,所述根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹,具体包括:

[0073]

获取与轮心距离为预设值的轮心参考位置在所述第一坐标系中的三维坐标;其中,所述轮心参考位置位于车轮的旋转轴线上;

[0074]

根据所述轮心参考位置在所述第一坐标系中的三维坐标,确定轮心在所述第一坐标系中的三维坐标;

[0075]

根据所述轮心参考位置在所述第一坐标系中的三维坐标、所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,确定所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标;

[0076]

根据所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标,确定轮心在各个运动时刻的所述第二坐标系中的三维坐标。

[0077]

在本发明实施例中,通过至少三个参考点的位置变化,得到样车车轮相对于样车车身的位置变化,由于样车的结构参数是已知的,在确定了样车车轮相对于样车车身的位置的基础上,就可以知道车轮刚体上任意一点的三维坐标。具体的,图2示例性给出了至少三个参考点的位置以及轮心参考位置的示意图。在一些实施方式中,所选取的至少三个参考点设置在车轮适配器上,轮心参考位置c设置在车轮适配器靠近轮胎的一面的一点上,此时,所述预设值等于e 2/w,其中,e为偏置距,其表示车轮适配器与轮胎之间的距离,w为轮胎宽度。之后,即可通过计算轮心参考位置在每一个运动时刻的三维坐标,求得轮心在每一个运动时刻的三维坐标。

[0078]

在一种可选的实施方式中,所述根据所述轮心参考位置在所述第一坐标系中的三维坐标、所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,确定所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标,具体包括:

[0079]

对于每一运动时刻,均进行以下轮心参考位置确定操作:

[0080]

根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的第二坐标系中的三维坐标,确定至少三个参考点在当前运动时刻的x、y、z轴上的平移向量;

[0081]

根据所述至少三个参考点在当前运动时刻的x、y、z轴上的平移向量,确定与当前轮心参考位置对应的平移向量;

[0082]

根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的所述第二坐标系中的三维坐标,确定与当前轮心参考位置对应的反对称矩阵;

[0083]

根据所述与当前轮心参考位置对应的反对称矩阵,构造与当前轮心参考位置对应的旋转矩阵;

[0084]

根据所述与当前轮心参考位置对应的平移向量、所述与当前轮心参考位置对应的旋转矩阵以及所述轮心参考位置在所述第一坐标系中的三维坐标,确定所述轮心参考位置

在当前运动时刻的所述第二坐标系中的三维坐标。

[0085]

在三维空间中,不同的坐标系之间可通过欧式变换进行变换。一般地,两个坐标系间的变换由旋转加平移组成。在本发明实施例中,轮心参考位置在样车运动前的第一坐标系和在每一个运动时刻的第二坐标系的坐标是不一样的,为了能够获取轮心参考位置在运动过程中的位置和姿态,对于每一个运动时刻的第二坐标系,可通过对第一坐标系进行旋转变换和平移变换,得到每一个运动时刻的第二坐标系,以得到不同运动时刻的轮心参考位置的三维坐标。

[0086]

对于坐标系间的平移变换,在本发明实施例中,可以通过求得任意一个参考点变化前和变化后的平移向量,该平移向量也即当前轮心参考位置在x、y、z轴上的平移向量。此外,还可以通过求得第一坐标系的原点指向当前运动时刻的第二坐标系原点的向量在当前运动时刻的第二坐标系下的坐标,求得平移向量,该平移向量也即当前轮心参考位置在x、y、z轴上的平移向量。

[0087]

对于坐标系中的旋转变换,可通过求得由第一坐标系到当前运动时刻的第二坐标系的旋转矩阵,求得两个坐标系间的旋转关系。因此,需要先求得由第一坐标系到当前运动时刻的第二坐标系的旋转矩阵,而旋转矩阵可以通过反对称矩阵来构造。进而,在一种可选的实施方式中,所述根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的所述第二坐标系中的三维坐标,确定与当前轮心参考位置对应的反对称矩阵,具体包括:

[0088]

从所述至少三个参考点中选取三个参考点作为运算参考点;示例性地,三个运算参考点分别为第一运算参考点、第二运算参考点和第三运算参考点;

[0089]

通过公式(1)和(2)确定与当前轮心参考位置对应的反对称矩阵:

[0090][0091][0092]

其中,s为与当前轮心参考位置对应的反对称矩阵,x

aij

为运算参考点i和运算参考点j在第一坐标系中的x轴上的坐标差值,例如,x

a12

为第一运算参考点和第二运算参考点在第一坐标系中的x轴上的坐标差值;y

aij

为运算参考点i和运算参考点j在第一坐标系中的y轴上的坐标差值;z

aij

为运算参考点i和运算参考点j在第一坐标系中的z轴上的坐标差值;x

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的x轴上的坐标差值,例如,x

b12

为第一运算参考点和第二运算参考点在第二坐标系中的x轴上的坐标差值;y

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的y轴上的坐标差值,z

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的z轴上的坐标差值;

[0093]

所述根据所述与当前轮心参考位置对应的反对称矩阵,构造与当前轮心参考位置对应的旋转矩阵,具体包括:

[0094]

通过公式(3)构造与当前轮心参考位置对应的旋转矩阵:

[0095][0096]

其中,r为与当前轮心参考位置对应的旋转矩阵,i为单位矩阵。

[0097]

在本发明实施例中,通过公式(2)计算得到a、b、c,再根据a、b、c和公式(1)确定反对称矩阵s。在具体实施当中,当确定好两个坐标系间的旋转关系和平移关系时,就可以确定两个坐标系间的欧式变换公式,由两个坐标系间的欧式变换公式求得轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标。由此,在一种可选的实施方式中,所述根据所述与当前轮心参考位置对应的平移向量、所述与当前轮心参考位置对应的旋转矩阵以及所述轮心参考位置在所述第一坐标系中的三维坐标,确定所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标,具体包括:

[0098]

通过公式(4)计算所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标:

[0099][0100]

其中,为所述轮心参考位置在所述第一坐标系中的三维坐标,为与当前轮心参考位置对应的平移向量,r为与当前轮心参考位置对应的旋转矩阵,为所述轮心参考位置在第二坐标系中的三维坐标。

[0101]

在本发明实施例中,基于欧式变换求得轮心参考位置在每一个运动时刻的三维坐标,进而求得轮心在每一个运动时刻的三维坐标,从而得到样车的轮心的运动轨迹,以便于后续基于样车的轮心的运动轨迹得到样车轮心的五自由度参数,并通过在仿真模型上输入五自由度参数,运行仿真模型即可生成轮胎运动包络面。

[0102]

在一种可选的实施方式中,所述根据所述轮心的运动轨迹,得到轮心的五自由度参数,具体包括:

[0103]

根据所述轮心在所述第一坐标系中的三维坐标以及所述轮心在各个运动时刻的所述第二坐标系中的三维坐标,确定轮心沿x、y、z轴方向的移动自由度;

[0104]

将所述第一坐标系的原点分别与各个运动时刻的所述第二坐标系的原点重合,确定所述至少三个参考点在各个运动时刻的向量坐标;

[0105]

根据所述至少三个参考点在各个运动时刻的向量坐标,确定轮心绕x、z轴方向的旋转自由度;

[0106]

将所述轮心沿x、y、z轴方向的移动自由度和所述轮心绕x、z轴方向的旋转自由度作为轮心的五自由度参数。

[0107]

在本发明实施例中,每个运动时刻的轮心对应着一个三维坐标,该三维坐标与样车运动前的三维坐标的差值即为每个运动时刻的轮心沿x、y、z轴方向的移动自由度,并通过由任意一点的参考点在第一坐标系中的向量坐标(即三维坐标),通过投影法求得该参考点向量坐标与x、y、z轴之间的第一夹角,并求得该参考点在当前运动时刻的第二坐标系中

的向量坐标与x、y、z轴之间的第二夹角,并对该参考点向量坐标与x、y、z轴之间的第一夹角和该参考点向量坐标与x、y、z轴之间的第二夹角作差值运算,即可获得轮心绕x、y、z轴的旋转角度。由于车轮是圆的,其绕y轴方向的旋转不用关注,只需要关注轮心绕x、z轴方向的旋转自由度。

[0108]

在一种可选的实施方式中,所述基于运动前的样车建立第一坐标系,并获取在样车运动前至少三个参考点在所述第一坐标系的三维坐标,具体包括:

[0109]

采用拍摄装置实时跟踪所述至少三个参考点,基于运动前的样车建立第一坐标系,并基于拍摄画面获取在样车运动前至少三个参考点在所述第一坐标系的三维坐标;

[0110]

所述基于以预设的行驶工况运动的样车建立随着样车运动实时变化的第二坐标系,并获取所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,具体包括:

[0111]

基于以预设的行驶工况运动的样车建立随着样车运动实时变化的第二坐标系,并基于拍摄画面获取所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标。

[0112]

在本发明实施例中,通过拍摄装置采集至少三个参考点的运动轨迹,拍摄装置安装在样车车身上。

[0113]

在一种可选的实施方式中,所述拍摄装置为高速摄像机。由于高速摄像机可以在很短的时间内完成对高速目标的快速、多次采样,当以常规速度放映时,所记录目标的变化过程就清晰、缓慢地呈现在我们眼前。因此,为了准确捕获参考点的位置变化,在本发明实施例中,通过高速摄像机采集样车的参考点的位置变化,进而利用参考点的位置变化分析轮胎运动参数,并建立一套基于欧拉角运动的五自由度参数化点线模型,将轮胎运动参数输入到五自由度参数化点线模型,即得到精确的轮胎运动包络。

[0114]

在本发明实施例中,所述步骤s4“将所述轮心的五自由度参数输入到预先搭建的五自由度参数化点线模型中,并运行所述五自由度参数化点线模型,获得轮胎包络结果”在具体实施时,构建的五自由度参数数化点线模型可以根据如下表1的五自由度参数点线模型部件和接合设计表进行构建,并将每个运动时刻对应的轮心的五自由度参数输入到该模型中,即可获得轮胎包络结果。

[0115]

表1五自由度参数点线模型部件和接合设计表

[0116][0117]

相应地,图3是本发明实施例提供的车辆轮胎包络设计装置的结构框图。本方明实施例还提供一种车辆轮胎包络设计装置,其用于执行上述车辆轮胎包络设计的全部步骤和流程,包括:

[0118]

参考点运动轨迹跟踪模块110,用于实时跟踪在样车的车轮上选取的至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹;

[0119]

轮心轨迹确定模块120,用于根据所述至少三个参考点在样车以预设的行驶工况运动过程中的运动轨迹,确定轮心的运动轨迹;

[0120]

五自由度参数获取模块130,用于根据所述轮心的运动轨迹,得到轮心的五自由度参数;

[0121]

轮胎包络获取模块140,用于将所述轮心的五自由度参数输入到预先搭建的五自由度参数化点线模型中,并运行所述五自由度参数化点线模型,获得轮胎包络结果。

[0122]

在一种可选的实施方式中,所述参考点运动轨迹跟踪模块110,具体用于:

[0123]

基于运动前的样车建立第一坐标系,并获取在样车运动前至少三个参考点在所述第一坐标系的三维坐标;

[0124]

基于以预设的行驶工况运动的样车建立随着样车运动实时变化的第二坐标系,并获取所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标。

[0125]

在一种可选的实施方式中,所述轮心轨迹确定模块120,具体用于:

[0126]

获取与轮心距离为预设值的轮心参考位置在所述第一坐标系中的三维坐标;其中,所述轮心参考位置位于车轮的旋转轴线上;

[0127]

根据所述轮心参考位置在所述第一坐标系中的三维坐标,确定轮心在所述第一坐标系中的三维坐标;

[0128]

根据所述轮心参考位置在所述第一坐标系中的三维坐标、所述在样车运动前至少

三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,确定所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标;

[0129]

根据所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标,确定轮心在各个运动时刻的所述第二坐标系中的三维坐标。

[0130]

在一种可选的实施方式中,所述根据所述轮心参考位置在所述第一坐标系中的三维坐标、所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在各个运动时刻的所述第二坐标系中的三维坐标,确定所述轮心参考位置在各个运动时刻的所述第二坐标系中的三维坐标,具体包括:

[0131]

对于每一运动时刻,均进行以下轮心参考位置确定操作:

[0132]

根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的第二坐标系中的三维坐标,确定至少三个参考点在当前运动时刻的x、y、z轴上的平移向量;

[0133]

根据所述至少三个参考点在当前运动时刻的x、y、z轴上的平移向量,确定与当前轮心参考位置对应的平移向量;

[0134]

根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的所述第二坐标系中的三维坐标,确定与当前轮心参考位置对应的反对称矩阵;

[0135]

根据所述与当前轮心参考位置对应的反对称矩阵,构造与当前轮心参考位置对应的旋转矩阵;

[0136]

根据所述与当前轮心参考位置对应的平移向量、所述与当前轮心参考位置对应的旋转矩阵以及所述轮心参考位置在所述第一坐标系中的三维坐标,确定所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标。

[0137]

在一种可选的实施方式中,所述根据所述在样车运动前至少三个参考点在所述第一坐标系的三维坐标以及所述至少三个参考点在当前运动时刻的所述第二坐标系中的三维坐标,确定与当前轮心参考位置对应的反对称矩阵,具体包括:

[0138]

从所述至少三个参考点中选取三个参考点作为运算参考点;示例性地,三个运算参考点分别为第一运算参考点、第二运算参考点和第三运算参考点;

[0139]

通过公式(1)和(2)确定与当前轮心参考位置对应的反对称矩阵:

[0140][0141][0142]

其中,s为与当前轮心参考位置对应的反对称矩阵,x

aij

为运算参考点i和运算参考点j在第一坐标系中的x轴上的坐标差值,例如,x

a12

为第一运算参考点和第二运算参考点在第一坐标系中的x轴上的坐标差值;y

aij

为运算参考点i和运算参考点j在第一坐标系中的y轴上的坐标差值;z

aij

为运算参考点i和运算参考点j在第一坐标系中的z轴上的坐标差值;

x

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的x轴上的坐标差值,例如,x

b12

为第一运算参考点和第二运算参考点在第二坐标系中的x轴上的坐标差值;y

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的y轴上的坐标差值,z

bij

为运算参考点i和运算参考点j在当前运动时刻的所述第二坐标系中的z轴上的坐标差值;

[0143]

所述根据所述与当前轮心参考位置对应的反对称矩阵,构造与当前轮心参考位置对应的旋转矩阵,具体包括:

[0144]

通过公式(3)构造与当前轮心参考位置对应的旋转矩阵:

[0145][0146]

其中,r为与当前轮心参考位置对应的旋转矩阵,i为单位矩阵。

[0147]

在一种可选的实施方式中,所述根据所述与当前轮心参考位置对应的平移向量、所述与当前轮心参考位置对应的旋转矩阵以及所述轮心参考位置在所述第一坐标系中的三维坐标,确定所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标,具体包括:

[0148]

通过公式(4)计算所述轮心参考位置在当前运动时刻的所述第二坐标系中的三维坐标:

[0149][0150]

其中,为所述轮心参考位置在所述第一坐标系中的三维坐标,为与当前轮心参考位置对应的平移向量,r为与当前轮心参考位置对应的旋转矩阵,为所述轮心参考位置在第二坐标系中的三维坐标。

[0151]

在一种可选的实施方式中,所述五自由度参数获取模块130,具体用于:

[0152]

根据所述轮心在所述第一坐标系中的三维坐标以及所述轮心在各个运动时刻的所述第二坐标系中的三维坐标,确定轮心沿x、y、z轴方向的移动自由度;

[0153]

将所述第一坐标系的原点分别与各个运动时刻的所述第二坐标系的原点重合,确定所述至少三个参考点在各个运动时刻的向量坐标;

[0154]

根据所述至少三个参考点在各个运动时刻的向量坐标,确定轮心绕x、z轴方向的旋转自由度;

[0155]

将所述轮心沿x、y、z轴方向的移动自由度和所述轮心绕x、z轴方向的旋转自由度作为轮心的五自由度参数。

[0156]

需要说明的是,上述车辆轮胎包络设计装置用于执行上述实施例的车辆轮胎包络设计的全部步骤和流程,两者的原理和作用一一对应,这里不再作过多的赘述。

[0157]

此外,以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物

理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。另外,本发明提供的装置实施例附图中,模块之间的连接关系表示它们之间具有通信连接,具体可以实现为一条或多条通信总线或信号线。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

[0158]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。