基于3d打印的发动机空心叶片

技术领域

1.本实用新型属于叶片技术领域,具体为基于3d打印的发动机空心叶片。

背景技术:

2.发动机设计中在增大推力和降低耗油率的需求驱使下,需要发动机具有更大的叶片,设计经验表明对于直径不超过1.6m的发动机风扇,采用实心叶片时只需对轮盘进行适当加强即可满足设计要求,但随着发动机风扇直径的进一步加大,采用实心叶片会导致轮盘重量变得不可接受,需采用空心结构的风扇叶片。

3.使用传统工艺(基于钛合金钎焊/扩散焊工艺)制作而成的发动机空心叶片,空心率一般不超过35%,且在冲击、振动、疲劳等环境下容易出现焊缝而导致叶片破裂,现有技术中通过3d打印制造的空心叶片,能够降低制造难度、避免焊接带来的隐患和提升空心率。

4.但是对于在高温环境下应用的或者因转速过快而与空气摩擦生热的发动机叶片,通过其空腔两侧连通的换热口进行换热,会将附近的高温空气引入叶片内,换热效果较差,因此我们提出一种换热效果更好的基于3d打印的发动机空心叶片。

技术实现要素:

5.本实用新型的目的在于提供一种能够进行适当降温的基于3d打印的发动机空心叶片,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:基于3d打印的发动机空心叶片,包括叶片和法兰盘,所述法兰盘的圆周侧均匀一体成型有叶片,所述叶片的内部开设有腔体,所述腔体的内部一体成型有隔板,所述隔板远离法兰盘的端部和腔体远离法兰盘的端部之间留有空隙,所述法兰盘的一端开设有第一通道,所述法兰盘的另一端开设有第二通道,所述第一通道和第二通道均与腔体连通,所述腔体的内部一体成型有填充体。

7.进一步的,所述隔板分隔腔体形成u型通道。

8.进一步的,所述第一通道和第二通道呈圆周均匀分布,每个所述叶片对应一个第一通道和一个第二通道。

9.进一步的,所述第一通道和第二通道的两端均为喇叭状开口结构。

10.进一步的,所述第二通道远离叶片的端部距离叶片的距离至少为100mm。

11.进一步的,所述填充体是由中心相互交叉的支撑柱一体成型构成,两个所述支撑柱形成x型结构,两个所述支撑柱之间的夹角为30

°

。

12.进一步的,横向相邻的所述x型结构之间的夹角为120

°

,纵向相邻的所述x型结构之间的夹角为30

°

13.与现有技术相比,本实用新型的有益效果是:该基于3d打印的发动机空心叶片,能够通过法兰盘上的第一通道、第二通道和隔板等结构的设置,将远离叶片的温度较低的空气持续引入叶片的空腔中,并经支撑柱换热后由第二通道排出,提升换热效果,减小叶片的形变量、延长耐久性和使用寿命。

附图说明

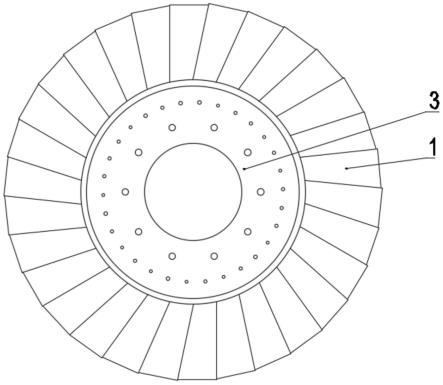

14.图1为本实用新型的结构示意主视图;

15.图2为本实用新型单个叶片的结构示意剖视图;

16.图3为图2中a-a向的结构示意剖视图。

17.图中:1叶片、2第二通道、3法兰盘、4第一通道、5腔体、6隔板、7支撑柱。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1、图2和图3,本实用新型提供一种技术方案:基于3d打印的发动机空心叶片,采用3d打印工艺一体成型制造,包括叶片1和法兰盘3,法兰盘3的圆周侧均匀一体成型有叶片1,叶片1的内部开设有腔体5,腔体5的内部一体成型有隔板6,隔板6远离法兰盘3的端部和腔体5远离法兰盘3的端部之间留有空隙,隔板6的中心线与腔体5的中心线重合,使隔板6分隔腔体5形成u型通道。

20.法兰盘3的一端开设有第一通道4,法兰盘3的另一端开设有第二通道2,第一通道4和第二通道2均与腔体5连通,第一通道4和第二通道2的两端均为喇叭状开口结构,第二通道2远离叶片1的端部距离叶片1的距离至少为100mm,使得第二通道2能够将远离叶片1的、温度较低的空气吸入,腔体5的内部一体成型有填充体,填充体用于支撑腔体5,使页面能够满足使用强度的需求。

21.第一通道4和第二通道2呈圆周均匀分布,每个叶片1对应一个第一通道4和一个第二通道2,每个叶片1对应的第一通道4和第二通道2位于隔板6的两侧。

22.填充体是由中心相互交叉的支撑柱7一体成型构成,两个支撑柱7形成x型结构,两个支撑柱7之间的夹角为30

°

,横向相邻的x型结构之间的夹角为120

°

,纵向相邻的x型结构之间的夹角为30

°

,此种结构形成的填充体(经有限元分析后)具有较好的支撑强度,利于轻量化处理的同时具有换热能力。

23.本实施例的具体应用为:

24.螺栓穿过法兰盘3上的法兰孔与发动机的转轴固定装配,装配后的发动机经转轴带动法兰盘3和叶片1转动工作时,叶片1的背侧和盆侧产生压力差,使第二通道2能够将远离叶片1的、温度较低的空气吸入并进入u型通道、再经第一通道4排出,同时支撑柱7与经过的空气进行换热,完成对叶片1的降温处理。

25.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

26.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.基于3d打印的发动机空心叶片,包括叶片(1)和法兰盘(3),其特征在于:所述法兰盘(3)的圆周侧均匀一体成型有叶片(1),所述叶片(1)的内部开设有腔体(5),所述腔体(5)的内部一体成型有隔板(6),所述隔板(6)远离法兰盘(3)的端部和腔体(5)远离法兰盘(3)的端部之间留有空隙,所述法兰盘(3)的一端开设有第一通道(4),所述法兰盘(3)的另一端开设有第二通道(2),所述第一通道(4)和第二通道(2)均与腔体(5)连通,所述腔体(5)的内部一体成型有填充体。2.根据权利要求1所述的基于3d打印的发动机空心叶片,其特征在于:所述隔板(6)分隔腔体(5)形成u型通道。3.根据权利要求2所述的基于3d打印的发动机空心叶片,其特征在于:所述第一通道(4)和第二通道(2)呈圆周均匀分布,每个所述叶片(1)对应一个第一通道(4)和一个第二通道(2)。4.根据权利要求3所述的基于3d打印的发动机空心叶片,其特征在于:所述第一通道(4)和第二通道(2)的两端均为喇叭状开口结构。5.根据权利要求4所述的基于3d打印的发动机空心叶片,其特征在于:所述第二通道(2)远离叶片(1)的端部距离叶片(1)的距离至少为100mm。6.根据权利要求1所述的基于3d打印的发动机空心叶片,其特征在于:所述填充体是由中心相互交叉的支撑柱(7)一体成型构成,两个所述支撑柱(7)形成x型结构,两个所述支撑柱(7)之间的夹角为30

°

。7.根据权利要求6所述的基于3d打印的发动机空心叶片,其特征在于:横向相邻的所述x型结构之间的夹角为120

°

,纵向相邻的所述x型结构之间的夹角为30

°

。

技术总结

本实用新型属于叶片技术领域,公开了基于3D打印的发动机空心叶片,包括叶片和法兰盘,法兰盘的圆周侧均匀一体成型有叶片,叶片的内部开设有腔体,腔体的内部一体成型有隔板,隔板远离法兰盘的端部和腔体远离法兰盘的端部之间留有空隙,法兰盘的一端开设有第一通道,法兰盘的另一端开设有第二通道,第一通道和第二通道均与腔体连通,腔体的内部一体成型有填充体。本实用新型能够通过法兰盘上的第一通道、第二通道和隔板等结构的设置,将远离叶片的温度较低的空气持续引入叶片的空腔中,并经支撑柱换热后由第二通道排出,进一步提升换热效果,以减小叶片的形变量、延长耐久性和使用寿命。寿命。寿命。

技术研发人员:李文利 田淞文 赵志江 王亮 赵霄

受保护的技术使用者:沈阳增材智造技术研究院有限公司

技术研发日:2022.07.07

技术公布日:2022/10/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。