1.本实用新型涉及液压油缸技术领域,具体为一种防撞击的液压油缸。

背景技术:

2.液压油缸是将液压能转变为机械能的、做直线往复运动的液压执行元件。液压油缸在使用时,当活塞到达最外端或最里端时,容易因压力差过大,直接撞击外端的缸盖或杆体里端的内壁,从而影响缸体、缸盖或活塞的使用寿命,因此,亟待一种改进的技术来解决现有技术中所存在的这一问题。

技术实现要素:

3.本实用新型的目的在于提供一种防撞击的液压油缸,缸体的里端通过弹簧座设置有第一弹簧,缸盖一端设置有限位环及第二弹簧,通过第一弹簧和第二弹簧,保证活塞到达里端或外端时,均通过弹簧得到缓冲,不会直接撞击缸体内部及缸盖,从而大大提高了使用寿命,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种防撞击的液压油缸,包括缸体、缸盖、活塞、活塞杆、第一弹簧及第二弹簧,所述缸体内部依次设置有内腔、中间腔及外腔,所述中间腔的两端分别与内腔和外腔相互连通,所述中间腔的内径大于内腔的内径,所述中间腔的内径小于外腔的内径,所述缸体一侧且位于内腔处设置有第一油口,所述缸体一侧且位于中间腔靠近外腔处设置有第二油口,所述缸体内部且位于内腔中设置有凸台,所述凸台设置有弹簧座,所述弹簧座与凸台螺纹连接,所述弹簧座外端设置有第一弹簧,所述活塞滑动设置于中间腔内,所述缸体远离内腔一端设置有缸盖,所述活塞与活塞杆相连,所述活塞杆靠近第一弹簧一端设置有限位螺母,所述限位螺母与第一弹簧配合,所述活塞杆穿设于缸盖,所述缸盖内侧设置有第二弹簧,所述第二弹簧套设于活塞杆,所述外腔内部且靠近中间腔一端设置有限位环,所述第二弹簧远离缸盖一端与限位环相连,所述活塞杆还穿设于限位环。

5.优选的,本实用新型提供的一种防撞击的液压油缸,其中,所述凸台开设有螺孔,所述弹簧座设置有螺杆,所述螺杆与螺孔相连,以实现弹簧座的安装和拆卸,从而便于第一弹簧的更黄。

6.优选的,本实用新型提供的一种防撞击的液压油缸,其中,所述活塞外部开设有若干凹槽,所述活塞外部的凹槽内设置有o型圈,所述o型圈与缸体的内壁滑动连接,以保证活塞与缸体内壁之间的紧密性。

7.优选的,本实用新型提供的一种防撞击的液压油缸,其中,所述限位环的外径与外腔的内径一致,所述限位环开设有若干通孔,通过设置通孔,保证限位环和缸盖之间不为密封腔,从而实现限位环的滑动,进而实现第二弹簧的压缩。

8.优选的,本实用新型提供的一种防撞击的液压油缸,其中,所述缸盖通过螺栓与缸体相连,以实现缸盖的安装和拆系。

9.优选的,本实用新型提供的一种防撞击的液压油缸,其中,所述缸体远离缸盖一端设置有连接耳板,以和外部结构转动连接。

10.与现有技术相比,本实用新型的有益效果是:

11.(1)缸体的里端通过弹簧座设置有第一弹簧,缸盖一端设置有限位环及第二弹簧,通过第一弹簧和第二弹簧,保证活塞到达里端或外端时,均通过弹簧得到缓冲,不会直接撞击缸体内部及缸盖,从而大大提高了使用寿命。

12.(2)弹簧座通过螺柱与凸台的螺纹配合,第二弹簧通过缸盖进行压制,第一弹簧和第二弹簧均为可拆卸结构,从而便于第一弹簧和第二弹簧的更换。

附图说明

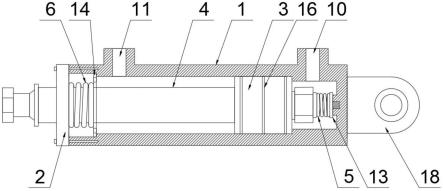

13.图1为本实用新型的结构示意图;

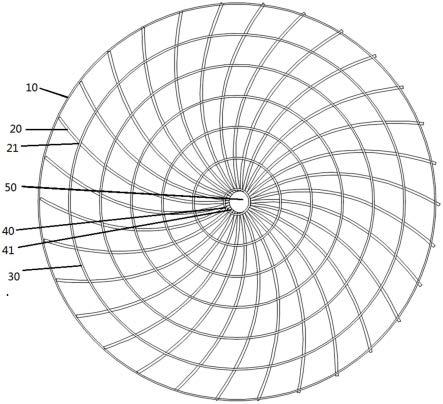

14.图2为缸体结构示意图;

15.图3为弹簧座结构示意图;

16.图4为限位环结构示意图。

17.图中:缸体1、缸盖2、活塞3、活塞杆4、第一弹簧5、第二弹簧6、内腔7、中间腔 8、外腔9、第一油口10、第二油口11、凸台12、弹簧座13、限位环14、螺杆15、o型圈 16、通孔17、连接耳板18。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围;

19.需要说明的是,在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“两侧”、“一端”、“另一端”“左”“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.请参阅图1-4,本实用新型提供一种技术方案:一种防撞击的液压油缸,包括缸体1、缸盖2、活塞3、活塞杆4、第一弹簧5及第二弹簧6,缸体1内部依次设置有内腔7、中间腔8 及外腔9,中间腔8的两端分别与内腔7和外腔9相互连通,中间腔8的内径大于内腔7的内径,中间腔8的内径小于外腔9的内径,缸体1一侧且位于内腔7处设置有第一油口10,缸体1一侧且位于中间腔8靠近外腔9处设置有第二油口11,缸体1内部且位于内腔7中设置有凸台12,凸台12设置有弹簧座13,弹簧座13与凸台12螺纹连接,凸台12开设有螺孔,弹簧座13设置有螺杆15,螺杆15与螺孔相连,弹簧座13外端设置有第一弹簧5,活塞3滑动设置于中间腔8内,缸体1远离内腔7一端设置有缸盖2,缸盖2通过螺栓与缸体1相连,缸体1远离缸盖2一端设置有连接耳板18,活塞3与活塞杆4相连,活塞3外部开设有若干凹槽,活塞3外部的凹槽内设置有o型圈16,o型圈16与缸体1的内壁滑动连接,活塞杆4 靠近第一弹簧5一端设置有限位螺母,限位螺母与第一弹簧5配合,活塞杆4穿设于缸盖2,缸盖2内侧设置有第二弹簧6,第二弹

簧6套设于活塞杆4,外腔9内部且靠近中间腔8一端设置有限位环14,第二弹簧6远离缸盖2一端与限位环14相接,活塞杆4还穿设于限位环 14,限位环14的外径与外腔9的内径一致,限位环14开设有若干通孔17。

21.安装方法及使用原理:首先制得缸体1、缸盖2、活塞3及活塞杆4。将第一弹簧5与弹簧座13相连,随后将的弹簧座13通过螺柱安装在凸台12上,完成第一弹簧5的安装。将活塞杆4穿过缸盖2、第二弹簧6及限位环14,再将活塞3套在活塞杆4一端并通过限位螺母固定,接着将o型圈16套在活塞3的凹槽内,再将活塞3插入缸体1内部的中间腔8内。随后将限位环14放置到外腔9中,同时将缸盖2通过螺栓固定在缸体1端部,此时第二弹簧6 位于限位环14和缸盖2之间,完成组装。使用时,将第一油口10和第二油口11分别接油路,以实现活塞3的前后滑动,从而控制活塞杆4的伸缩,当第一油口10给油、第二油口11 回油时,当活塞3到达最前端时,活塞3接触限位环14,通过第二弹簧6实现缓冲,当第一油口10回油、第二油口11给油时,当活塞3到达最里端时,活塞3接触第一弹簧5,通过第一弹簧5实现缓冲。本实用新型结构合理,缸体1的里端通过弹簧座13设置有第一弹簧5,缸盖2一端设置有限位环14及第二弹簧6,通过第一弹簧5和第二弹簧6,保证活塞3到达里端或外端时,均通过弹簧得到缓冲,不会直接撞击缸体1内部及缸盖2,从而大大提高了使用寿命;弹簧座13通过螺柱与凸台12的螺纹配合,第二弹簧6通过缸盖2进行压制,第一弹簧5和第二弹簧6均为可拆卸结构,从而便于第一弹簧5和第二弹簧6的更换。

22.本实用新型未详述之处,均为本领域技术人员的公知技术。

23.最后所要说明的是:以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改和等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。