1.本实用新型涉及一种石化余热锅炉模块的炉壁拼接组装结构。

背景技术:

2.现有技术中石化余热锅炉的炉壁通常包括护板、保温棉层以及保温浇筑料层,在制作时,首先需要在护板的表面固定保温棉层,两者通过固定于护板表面的抓钉进行固定,由于保温棉层无法整块进行安装,需要裁剪呈若干条状后依次固定于护板表面,固定后,相邻的条状保温棉层之间存在缝隙,需要后续人工填补,生产效率低下,由此本领域技术人员针对如果提高生产效率,对现有的炉壁的组装结构进行改进。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种石化余热锅炉模块的炉壁拼接组装结构,大大提高了炉壁的生产效率,简化操作步骤。

4.为实现上述技术效果,本实用新型的技术方案为:一种石化余热锅炉模块的炉壁拼接组装结构,包括护板、设置于所述护板一侧面的保温层,所述保温层由若干依次衔接的保温单元板构成,每个所述保温单元板均与所述护板之间设置有拼接结构,每个所述保温单元板均包括连接底板、固定设置于所述连接底板一侧面的若干抓钉、固定设置于所述连接底板一侧面的保温棉层,所述抓钉穿过所述保温棉层。

5.进一步改进的是,所述拼接结构包括开设于所述护板、所述连接底板两者中的一个上的限位槽、设置于另一个上与所述限位槽相配合的限位凸起,所述限位槽的深度方向沿着所述护板或者所述连接底板的厚度方向延伸。

6.进一步改进的是,所述限位槽开设于所述护板的侧面,所述限位凸起设置于所述连接底板的侧面。

7.进一步改进的是,所述限位槽为t型槽。

8.进一步改进的是,所述限位槽为燕尾槽。

9.进一步改进的是,所述保温棉层为石棉层。

10.进一步改进的是,所述保温棉层的侧面还固定设置有保温浇筑料层,所述抓钉的部分嵌设于所述保温浇筑层内。

11.进一步改进的是,所述抓钉与所述连接底板焊接固定。

12.进一步改进的是,相邻所述保温棉层之间设置有第一拼接结构,所述第一拼接结构包括设置于所述保温棉层外缘形成锯齿状的填充边,所述填充边超出所述连接底板的外缘部,相邻所述保温棉层的填充边之间相互配合形成填充拼接缝隙。

13.进一步改进的是,所述限位槽纵向设置,相邻所述连接底板之间设置有第二拼接结构,所述第二拼接结构包括设置于所述连接底板下表面的锥形限位柱、开设于所述连接底板上表面的与所述锥形限位柱相配合的锥形限位槽。

14.本实用新型的优点和有益效果在于:首先设置若干连接底板,若干连接底板拼接

面与护板的一侧面吻合,而后将抓钉固定于连接底板表面,将保温棉层裁切的宽度与连接底板宽度适配后将其固定于连接底板的表面,而后将连接底板拼接于护板的表面,由此拼接完成后,相邻连接底板之间不存在缝隙,无需后续进行填充保温棉层,大大提高了生产效率,降低了劳动强度。

附图说明

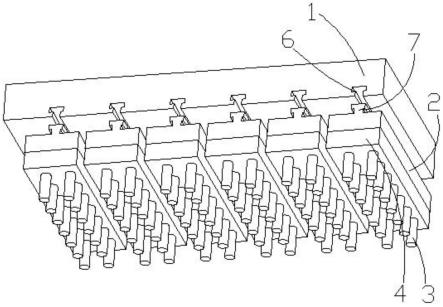

15.图1是本实用新型示意图(实施例一);

16.图2为护板与连接底板的连接示意图(实施例一);

17.图3为连接底板的示意图(实施例一);

18.图4为护板示意图(实施例一);

19.图5为连接底板与保温棉层的安装示意图(实施例一);

20.图6为护板与连接底板的连接示意图(实施例二);

21.图7为连接底板的示意图(实施例二);

22.图8为护板示意图(实施例二);

23.图9为本实用新型示意图(实施例三);

24.图10为本实用新型示意图(实施例四)。

25.其中:1、护板;2、连接底板;3、抓钉;4、保温棉层;6、限位槽;7、限位凸起;8、填充边;9、填充拼接缝隙;10、锥形限位柱;11、锥形限位槽。

具体实施方式

26.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

27.实施例一:如图1-图5所示,一种石化余热锅炉模块的炉壁拼接组装结构,包括护板1、设置于所述护板1一侧面的保温层,所述保温层由若干依次衔接的保温单元板构成,每个所述保温单元板均与所述护板1之间设置有拼接结构,每个所述保温单元板均包括连接底板2、固定设置于所述连接底板2一侧面的若干抓钉3、固定设置于所述连接底板2一侧面的保温棉层4,所述抓钉3穿过所述保温棉层4,本实施例中优选地,所述保温棉层4为石棉层。

28.由于护板1、连接底板2以及抓钉3均为金属材质,因此为了方便抓钉3与连接底板2固定连接,由此两者采用焊接的方式固定,当然采用紧固件,如螺丝、螺钉等固定的方式也同样在本技术的保护范围之内。

29.本实施例中优选地,所述拼接结构包括开设于所述护板1、所述连接底板2两者中的一个上的限位槽6、设置于另一个上与所述限位槽6相配合的限位凸起7,所述限位槽6的深度方向沿着所述护板1或者所述连接底板2的厚度方向延伸,优选采用,所述限位槽6开设于所述护板1的侧面,所述限位凸起7设置于所述连接底板2的侧面。

30.由此在进行安装连接底板2时,从端面将连接底板2上的限位凸起7插入护板1的限位槽6内即可,由于本实施例中,所述限位槽6为t型槽,因此连接底板2在厚度方向受到限制,不会脱离护板1的表面,而且装配简单,操作方便,大大降低了劳动强度,为了两者连接

更为紧密,在限位凸起7插入限位槽6后还可以采用紧固件进行固定,如螺丝、螺栓等。

31.为了提高炉壁的质量,而且为了更方便生产加工,所述保温棉层4的侧面还固定设置有保温浇筑料层,所述抓钉3的部分嵌设于所述保温浇筑层5内,由此同时将保温棉层4以及保温浇筑层5固定于连接底板2上,由此连接底板2与护板1拼接后即完成了整个炉壁的加工,大大提高了效率。

32.实施例二:如图6-图8所示,与实施例一的区别在于,限位槽6的形状不同,本实施例中,进一步改进的是,所述限位槽6为燕尾槽,采用燕尾槽相对于t形槽,两者作用相同,但是在装配时,采用燕尾槽结构相对于t形槽,接触面小,摩擦力小,装配比较省力,但是同时为了稳定性,采用燕尾槽时更需要采用紧固件固定,而t形槽相对而言可以省略紧固件的使用。

33.实施例三:如图9所示,与实施例一的区别在于,相邻所述保温棉层4之间设置有第一拼接结构,所述第一拼接结构包括设置于所述保温棉层4外缘形成锯齿状的填充边8,所述填充边8超出所述连接底板2的外缘部,相邻所述保温棉层3的填充边8之间相互配合形成填充拼接缝隙9。

34.通过在保温棉层4的两侧设置填充边8,而且相邻的填充边8相互配合形成填充拼接缝隙9,由此使得连接底板2上的保温棉层4整体性更强,更为稳定,连接更为紧密。

35.实施例四:如图10所示,与实施例一的区别在于,所述限位槽6纵向设置,相邻所述连接底板2之间设置有第二拼接结构,所述第二拼接结构包括设置于所述连接底板2下表面的锥形限位柱10、开设于所述连接底板2上表面的与所述锥形限位柱10相配合的锥形限位槽11。

36.通过在相邻的连接底板2之间设置第二拼接结构,不仅使得相邻的连接底板2之间连接更为紧密,而且加强了各连接底板2与护板1之间的整体连接强度,大大提高了整体结构的稳定性。

37.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。