1.本发明涉及食品科学技术领域,具体涉及一种淀粉的糊化装置和方法。

背景技术:

2.淀粉在常温下不溶于水,但当水温升至53℃以上时,淀粉的物理性能发生明显变化。淀粉在高温下溶胀、分裂形成均匀糊状溶液的特性,称为淀粉的糊化。

3.生淀粉在水中加热至胶束结构全部崩溃,淀粉分子形成单分子,并为水所包围而成为溶液状态。由于淀粉分子是链状甚至分支状,彼此牵扯,结果形成具有粘性的糊状溶液,这种现象称为糊化。淀粉糊化温度必须达到一定程度,不同淀粉的糊化温度不一样,同一种淀粉,颗粒大小不一样,糊化温度也不一样,颗粒大的先糊化,颗粒小的后糊化。

4.2016年,富毅特(上海)环保科技有限公司郑大强申请了中国实用新型专利《一种连续式物料蒸煮装置》,授权公告号《cn 205676722u》。公开了一种物料连续蒸煮的工艺流程,该专利中未记载关于淀粉糊化速度慢、糊化不彻底问题的解决方案及达到的技术效果。

5.2016年,佛山海天调味食品股份有限公司桂军强等申请了中国发明专利《一种变性淀粉的糊化方法》,公布号《cn 105753996a》。公开了一种变性淀粉的糊化方法,包括以下步骤:1)、首先在室温下配置变性淀粉悬液;2)、然后将变性淀粉悬液在低温下进行初糊化形成淀粉浆;3)、接着将淀粉浆的变性淀粉在高温下进行二次糊化;4)、最后将完成二次糊化的变性淀粉进行快速冷却。但该专利没有解决淀粉糊化速度慢,糊化不彻底的问题。

6.总之,现有的淀粉糊化方法普遍存在如下问题:

7.1、糊化速度慢;

8.2、糊化不彻底;

9.3、产品均一性差;

10.4、变性淀粉(含酯基)糊化时酯基易脱落。

技术实现要素:

11.本发明所要解决的技术问题在于提供一种淀粉的糊化装置和方法,可以有效提高淀粉糊化的程度,并且减少变性淀粉糊化时的酯基脱落问题。

12.本发明的技术方案如下:

13.一种淀粉的糊化装置,包括依次连通的混合器、环隙糊化器和糊化淀粉接收罐;

14.所述环隙糊化器包括中部套管、穿设于中部套管内的内部加热管、套设在中部套管外的外部加热管和设置在所述中部套管和内部加热管之间的隔圈;

15.所述中部套管的顶端开设有与所述混合器连通的淀粉浆料进口,靠近底端侧壁上开设有与所述糊化淀粉接收罐连通的淀粉浆料出口;

16.所述内部加热管的顶端封闭,其管壁与所述中部套管形成环形的淀粉浆料糊化通道。

17.采用本发明的糊化装置,淀粉浆料在高温、高压蒸汽的冲击作用下与蒸汽剧烈混

合,发生快速的质量传递、热量传递。淀粉浆料快速以微小液滴的状态悬浮在蒸汽中,并进入环隙糊化器。进入环隙糊化器的淀粉浆料与蒸汽的混合物首先通过加热管顶端,分布到内部加热管与中部套管之间的环隙中,此时,若内部加热管和外部加热管不通入加热蒸气,淀粉浆料在下行过程中淀粉逐步膨化,粘度越来越大,并因壁效应黏附在内部加热管外壁和中部套管的内壁上。蒸汽因流速高占据了阻力最小的环隙糊化器环隙的近中心截面(中径附近),黏附在内部加热管外壁和中部套管内壁上的淀粉浆料在蒸汽的拖动作用下流动,温度逐步升高并逐步糊化。因淀粉浆料粘性的原因,形成了环隙内外壁面淀粉浆料流速为零,越靠近环隙中心(中径附近)流速越大的速度分布。因淀粉逐步发生糊化,粘度越来越大,在整个环隙糊化器内的流动接近层流,最终造成了近环隙中心蒸汽流道两侧淀粉浆料在糊化器内的停留时间最短,靠近环隙壁面淀粉浆料的停留时间最长的停留时间分布。停留时间短的淀粉浆料糊化时间不够,未充分糊化。停留时间长的变性淀粉(酯基)浆料则可能发生酯基的水解或其他取代基团的分解,影响变性淀粉的质量。

18.采用本发明的装置,当浆料进入环隙糊化器中时,通过在内部加热管和外部加热管内通入比糊化蒸汽压力更高(温度更高)的蒸汽进行加热,提高内部加热管外表面温度和中部套管内表面温度来降低壁面附近淀粉浆料的粘度,降低近壁面淀粉浆料的速度梯度。整个环隙截面淀粉浆料以基本一致的速度向下流动,使得淀粉浆料以接近平推流的方式进行糊化,提高了产品的均一性,解决了糊化不均匀、不彻底的问题。

19.作为优选,所述内部加热管封闭的顶端形成锥形分布器,底部设有蒸汽冷凝水出口、靠近底部侧壁设有蒸汽进口。相对于其他形状,锥形的分布器可以使得浆料均匀地进入环隙糊化器。

20.作为优选,所述的淀粉浆料出口为3~5个,优选为4个,沿着所述中部套管的侧壁呈辐射状均匀分布。环隙底部辐射状均匀分布3~5个淀粉浆料出口,结构上保证每个出口具有基本一致的流通阻力。

21.作为优选,所述隔圈包括圆环和呈辐射状均匀分布在圆环外壁等长的4个隔板。

22.作为进一步的优选,所述圆环内径等于内部加热管外径,所述隔板外端面所在圆的直径等于中部套管内径。

23.作为优选,所述隔圈套设在内部加热管外,内部加热管与隔圈一起从中部套管的底部插入,中部套管底面接近内部加热管底部侧向蒸汽进口的位置与内部加热管焊接成一体。

24.作为优选,所述外部加热管的上部设有蒸汽进口,下部设有蒸汽冷凝水出口,两端与中部套管外壁焊接成一体。

25.作为优选,所述中部套管内径与内部加热管外径的比例为1.5~3.0:1,单位流通截面积具有大的润湿周边,提高淀粉浆料流动的均匀性及传热效果。作为进一步的优选,所述内部加热管外径为25~35mm。

26.本发明还提供了一种淀粉的糊化方法,包括:

27.(1)淀粉与水在混合罐内混合均匀,得到淀粉浆料;

28.(2)将淀粉浆料与水蒸气通入所述的糊化装置的混合器进行混合,然后进入所述环隙糊化器进行糊化,糊化结束后得到的糊化淀粉进入所述糊化淀粉接收罐。

29.作为优选,步骤(1)中,淀粉与水的质量比为1:1.2~1.6,混合温度在30℃以下。水

的比例太小造成在糊化器内淀粉浆料粘度太大,淀粉浆料在糊化器内停留时间过长;水的比例太大会造成后续糊化淀粉干燥脱水消耗过多的蒸汽。

30.步骤(1)中,所述的淀粉可以为普通淀粉和变性淀粉,作为优选,所述淀粉为变性淀粉,尤其是含酯基的变性淀粉,本发明的方法应用于变性淀粉的糊化时,更能有效减少酯基的脱落。

31.作为优选,步骤(2)中,所述水蒸气的压力为0.3~0.4mpa。

32.作为优选,步骤(2)中,淀粉浆料与水蒸气重量比例为1:0.5~1.2。

33.步骤(2)中,混合器类似文丘里喷嘴,蒸汽从喷嘴进口进入,淀粉浆料通过输送泵送入喷嘴的喉部。进入混合器的蒸汽压力和蒸汽流量需要满足总能量平衡的要求,蒸汽用量越大糊化效果越好,但后续糊化淀粉干燥脱水消耗过多的蒸汽,造成能量的浪费。采用本技术所述的环隙糊化器进行糊化时淀粉浆料与水蒸气重量比例为1:0.5~1.2,可以满足将淀粉浆料充分糊化的要求。

34.作为优选,步骤(2)中,内部加热管、外部加热管内的蒸汽压力为0.5~0.6mpa。此时,通过提高内部加热管外表面温度和中部套管内表面温度来降低壁面附近淀粉浆料的粘度,降低近壁面淀粉浆料的速度梯度。整个环隙截面淀粉浆料以基本一致的速度向下流动,使得淀粉浆料以接近平推流的方式进行糊化,提高了产品的均一性。

35.同现有技术相比,本发明的有益效果体现在:

36.(1)采用本发明的糊化装置和方法,淀粉糊化速度快,淀粉糊化彻底,糊化淀粉均一性好,提高了糊化淀粉的性能;

37.(2)本发明的糊化装置和方法更加适合变性淀粉(含酯基)的糊化,此时,同其他糊化方法相比,酯基不易脱落。

附图说明

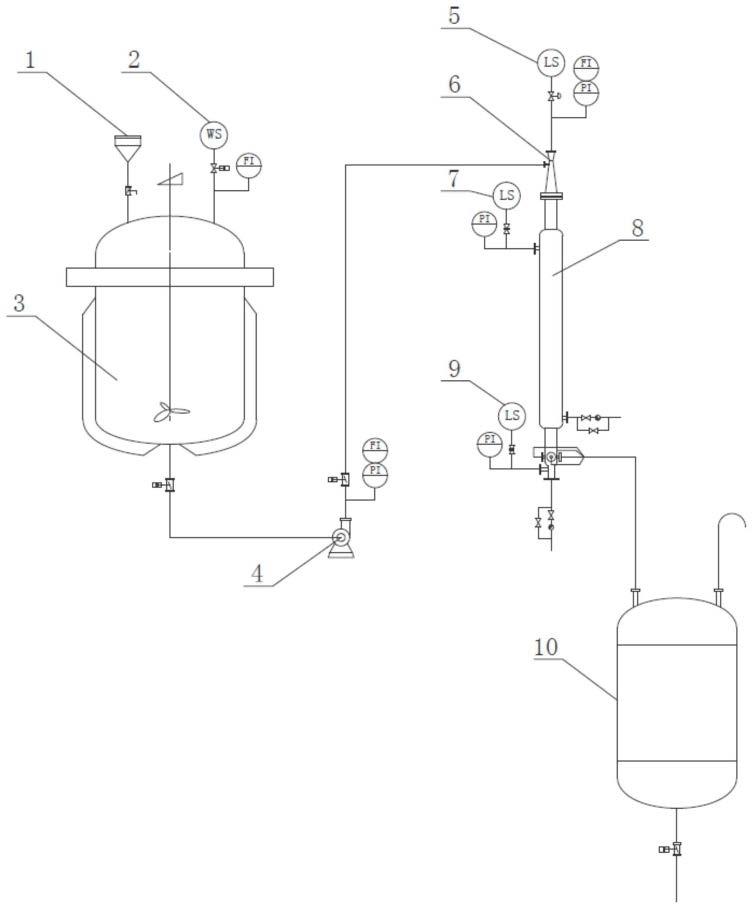

38.图1为本发明一种淀粉糊化方法的流程示意图;

39.图2为本发明一种淀粉糊化方法中环隙糊化器的剖视图;

40.图3为隔圈的结构示意图;

41.图4为糊化不完全的偏振光显微镜照片(放大100倍);

42.图5为糊化完全的偏振光显微镜照片(放大100倍)。

43.其中,标记1-淀粉投料口;标记2-饮用水管;标记3-混合罐;标记4-输送泵;标记5-混合器蒸汽管;标记6-混合器;标记7-外部加热管蒸汽管;标记8-环隙糊化器;标记81-淀粉浆料进口;标记82-中部套管;标记83-锥形分布器;标记84-内部加热管;标记85-隔圈;标记851-圆环;标记852-隔板;标记86-外部加热管蒸汽进口;标记87-外部加热管;标记88-外部加热管蒸汽冷凝水出口;标记89-淀粉浆料出口;标记810-内部加热管蒸汽进口;标记811-内部加热管蒸汽冷凝水出口;标记9-内部加热管蒸汽管;标记10-糊化淀粉接收罐。

具体实施方式

44.下面结合附图对本发明的实施方式做进一步的描述。

45.图1为本发明的淀粉糊化方法的流程示意图,由图1可知,该方法过程如下:

46.将淀粉从淀粉投料口1加入到混合罐3中,同时,将饮用水从饮用水管2加入到混合

罐3中,开动搅拌混合均匀得到淀粉浆料。然后打开输送泵4将淀粉浆料输入混合器6中,同时,通过混合器蒸汽管5向混合器6中输入蒸汽,淀粉浆料在蒸汽的带动下经混合器6混合均匀后进入环隙糊化器8。

47.环隙糊化器8的具体结构见图2,由图2可知,该环隙糊化器8包括由内到外依次套接的内部加热管84、中部套管82和外部加热管87。其中,内部加热管84的顶端封闭,形成锥形分布器83,底部侧壁设有蒸汽进口810,底部设有蒸汽冷凝水出口811,加热蒸汽从蒸汽进口810(与内部加热管蒸汽管9连通)进入,实现对内部加热管84管壁的加热。内部加热管84和中部套管82之间设有隔圈85,隔圈85包括圆环851和呈辐射状均匀分布在圆环外壁等长的4个隔板852,圆环851内径等于内部加热管84外径,隔板852外端面所在圆的直径等于中部套管82内径,隔圈85有两个,分别设置在上部和下部,通过隔圈85可以将内部加热管84和中部套管82安装在一起,内部加热管84的顶部设有淀粉浆料进口81,靠近底部的侧壁上设有淀粉浆料出口89,淀粉浆料从顶部淀粉浆料进口81进入,经过锥形分布器83后均匀分布于中部套管82中并进行糊化,然后从淀粉浆料出口89中导出,进入糊化淀粉接收罐10。外部加热管87的顶部侧壁设有蒸汽进口86,底部侧壁设有蒸汽冷凝水出口88,加热蒸汽从蒸汽进口86(与外部加热管蒸汽管7相连通)进入外部加热管87,加热中部套管82的外壁,促进糊化的进行。

48.下面通过实施例对本发明进行具体描述,但本发明不限于这些实施例。

49.实施例1

50.环隙糊化器结构参数:

51.内部加热管规格:中部套管规格:外部加热管规格:环隙糊化器总长:5.8m。

52.淀粉浆料的配置:

53.向混合罐内投入淀粉150kg,加入饮用水200kg,控制淀粉浆料温度小于30℃,开搅拌混合均匀。

54.糊化:

55.开环隙糊化器外部加热管蒸汽管蒸汽,设定蒸汽压力0.55mpa;开环隙糊化器内部加热管蒸汽,设定蒸汽压力为0.55mpa。开混合器蒸汽管蒸汽,设定蒸汽流量:200kg/h。开输送泵控制总的输送时间在1.0小时左右,将混合罐内的淀粉浆料输送至混合器。淀粉浆料在蒸汽的带动下经混合器混合均匀后进入环隙糊化器,在环隙糊化器内发生糊化。最后被蒸汽从环隙糊化器4个淀粉浆料出口带出后进入糊化淀粉接收罐。取糊化淀粉接收罐内的糊化淀粉并配制成10wt%的淀粉水溶液,在xp-800p偏振光显微镜上检测淀粉的糊化情况。首先,将检偏器与起偏器归零;然后,调整目镜倍数并找到淀粉颗粒;最后,将起偏器旋转45度,通过调整检偏器,在电脑屏幕上观察是否出现偏光十字。结果如图5所示,无颗粒物存在,显示:淀粉糊化完全。

56.实施例2

57.淀粉浆料的配置:

58.向混合罐内投入辛烯基琥珀酸淀粉酯150kg(取代度:2.55%,游离osa,0.07%),加入饮用水200kg,控制淀粉浆料温度小于30℃,开搅拌混合均匀。

59.糊化:

60.开环隙糊化器外部加热管蒸汽管蒸汽,设定蒸汽压力0.55mpa;开环隙糊化器内部加热管蒸汽,设定蒸汽压力为0.55mpa。开混合器蒸汽管蒸汽,设定蒸汽流量:200kg/h。开输送泵控制总的输送时间在1.5小时左右,将混合罐内的淀粉浆料输送至混合器。淀粉浆料在蒸汽的带动下经混合器混合均匀后进入环隙糊化器,在环隙糊化器内发生糊化。最后被蒸汽从环隙糊化器4个淀粉浆料出口带出后进入糊化淀粉接收罐。取糊化淀粉接收罐内的糊化辛烯基琥珀酸淀粉酯在偏振光显微镜上检测。结果显示:淀粉糊化完全。检测取代度:取代度:2.51%,游离osa,0.10%。

61.实施例3

62.实施例3的实验方案及工艺参数与实施例1基本相同,不同之处在于:加入饮用水的数量为:220kg。糊化完毕,取糊化淀粉接收罐内的糊化淀粉在偏振光显微镜上检测。结果显示:淀粉糊化完全。

63.实施例4

64.实施例4的实验方案及工艺参数与实施例1基本相同,不同之处在于:设定环隙糊化器外部加热管蒸汽管蒸汽压力为0.65mpa;设定环隙糊化器内部加热管蒸汽压力为0.65mpa。糊化完毕,取糊化淀粉接收罐内的糊化淀粉在偏振光显微镜上检测。结果显示:淀粉糊化完全。

65.对比例1

66.对比例1的实验方案及工艺参数与实施例1基本相同,不同之处在于:设定环隙糊化器内部加热管蒸汽表压压力为0.0mpa(即内部加热管不通入蒸气,仅外部加热管通入蒸气)。糊化完毕,取糊化淀粉接收罐内的糊化淀粉在偏振光显微镜上检测。结果如图4所示,有一定的颗粒物存在,说明淀粉糊化不完全。

67.对比例2

68.对比例2的实验方案及工艺参数与实施例1基本相同,不同之处在于:采用直径与长度和本发明环隙糊化器相同的空管糊化器进行糊化。糊化完毕,取糊化淀粉接收罐内的糊化淀粉在偏振光显微镜上检测。结果显示:淀粉糊化不完全。

69.对比例3

70.对比例3的实验方案和工艺参数与实施例2基本相同,不同之处在于:设定环隙糊化器内部加热管蒸汽压力为0.0mpa(即内部加热管不通入蒸气,仅外部加热管通入蒸气)。取糊化淀粉接收罐内的糊化辛烯基琥珀酸淀粉酯在偏振光显微镜上检测。结果显示:淀粉糊化不完全。检测取代度:取代度:2.46%,游离osa,0.13%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。