1.本发明涉及一种混凝土防撞护墙浇筑安装领域,尤其涉及一种混凝土护墙浇筑用现场安装模板结构及安装方法。

背景技术:

2.公路防撞护墙设置在路面两侧,保证人车安全通过,有效防止意外碰撞、坠落风险,具有使车辆等交通工具不能通过穿、翻越以及美化建筑造型等功能。目前防撞护墙多采用钢筋混凝土结构的基座,施工时通过测量放线确保有效高度和线型,先将钢筋焊接及绑扎成型,然后在钢筋骨架内外两侧安装防撞护墙模板,再浇筑混凝土,待混凝土强度满足施工要求后再拆除模板,完成防撞护墙的施工。其中,模板的安装和拆除是一个极为重要的步骤。由于其结构和施工位置的原因,现有施工技术中,需要在模板上、下部位安装对拉杆进行定位固定。而对拉杆需要横向穿过防撞护墙钢筋及模板,一方面无法避免模板对拉杆和桥梁防撞护墙钢筋相互干涉;另一方面大多防撞护墙需要安装在桥梁边缘,特别是在跨河跨海、悬空桥梁的施工中,由于外侧处于悬空位置,拆装对拉螺杆施工人员必须内外两侧操作,施工操作非常困难,必须采用吊篮辅助,拆装时需要工人站在吊篮中进行。施工过程中无论是吊起的外侧模板还是工作人员站立的吊篮,都难免会因为各种原因产生摆动,使工作人员面临很大的高处坠落风险。模板为钢制模板,而且数量繁多,更是极大增加了工作的危险性。再次,防撞护墙模板安装及拆除必须使用吊装机械或吊装设备,机械设备的安全操作也成为当今安全事故频发的主要因素。

技术实现要素:

3.针对上述问题,本发明的目的在于提供一种混凝土护墙浇筑用现场安装模板结构及安装方法;在使用该设备安装公路混凝土护墙模板时,模板的组装和拆卸都通过遥控该机构来实现,不需要再通过对拉杆进行固定,工人亦无需再通过吊篮进行悬空作业;既节约对拉杆和线管等材料成本,也大大提高了施工效率和安全性,具体的本发明是这样实现的:

4.一种混凝土护墙浇筑用现场安装模板结构,包括,模板组件,架设组件;所述架设组件包括架设机构,横向调整机构,升降机构;所述模板组件包括模板框架,混凝土护墙的外模和内模,位移机构;所述外模与所述内模组合时两者之间形成中空区域设置为混凝土浇筑空间;所述外模与所述内模外表面设置有连接位,用于连接所述位移机构,所述位移机构设置安装在所述模板框架上,连接所述模板框架与模板,通过所述位移机构能让所述外模与所述内模组合或分离;所述架设组件包括架设机构,横向调整机构,升降机构,能将所述模板组件放置到预定安装位上;所述模板组件可拆卸地安装在所述架设机构上,通过所述横向调整机构能让所述模板组件横向位移,通过所述升降机构能让所述模板组件升降。

5.进一步地,所述模板框架包括支撑柱,分为用于安装所述外模的外侧支撑柱和用于安装所述内模的内侧支撑柱;两侧支撑柱之间通过顶部的钢梁连接;所述顶部钢梁为双层结构,两层钢梁之间通过四块钢板延钢梁侧面斜向相连;所述支撑柱上部和下部设置有

槽钢安装孔位,同侧支撑柱之间通过横向设置安装的上下两条水平槽钢和斜向设置的一条斜拉槽钢相连。

6.进一步地,所述外模与所述内模端头开设有安装连接孔,用于延伸模板的连接、安装端面密封盖板或设置护墙收缩缝,所述外模与所述内模顶部设置有顶部安装位,用于安装顶部限位装置,所述外模与所述内模外表面设置有横纵交错的加强筋,所述内模内表面和所述外模内表面涂有脱膜涂层。

7.进一步地,所述位移机构分别为安装在外侧支撑柱中部的外模上部油缸与安装在外侧支撑柱下部的外模下部油缸,安装在内侧支撑柱中部的内模上部油缸与安装在内侧支撑柱下部的内模下部油缸,所述外模下部油缸与所述内模下部油缸两两相对水平设置,所述外模上部油缸与所述内模上部油缸按照油缸伸出方向斜向下对向设置,所述连接位为铰链结构。

8.进一步地,所述架设机构为工程台车,包括车架,副车架,车轮;所述副车架设置安装在所述车架上方,与所述升降机构连接,所述升降机构设置安装在所述车架上,能让所述副车架升起或降下,所述模板框架可拆卸地安装在所述副车架一侧。

9.进一步地,所述副车架前后两侧设置有加长副车架安装位,配备有前侧加长副车架与后侧加长副车架,能通过加长副车架安装位设置安装在所述副车架前后两侧,加长后的副车架可以同时安装更多的模板框架。

10.进一步地,所述工程台车还包括,前桥,后桥,减速电机,电控柜,液压泵站,蓄电池,配重块安装位;所述前桥和所述后桥设置安装在所述车架下方,分别安装有所述车轮,所述减速电机连接所述后桥,所述电控柜、所述液压泵站、所述蓄电池和所述配重块安装位设置安装在所述车架内部。

11.进一步地,所述升降机构包括剪叉式升降连杆,升降连杆油缸;所述升降连杆油缸通过铰链连接所述车架与所述升降连杆,通过所述升降连杆油缸伸出能推动所述剪叉式升降连杆让所述副车架水平上升。

12.进一步地,所述横向调整机构设置安装在所述车架前端和后端,包括支撑轮,横梁,支腿油缸,脚板,横移油缸;所述横梁横向贯穿所述车架两侧设置安装,与车架之间留有一定空隙,所述支撑轮分别设置安装在所述车架的两侧,并位于所述横梁的上方;所述支腿油缸连接头与所述脚板铰接,设置安装在所述横梁两端,可向下伸缩,伸出后让所述横梁与路面接触,支撑起车架;所述横移油缸一端与所述横梁铰接,另一端与所述车架铰接,所述横移油缸能沿水平方向伸缩。

13.进一步地,所述模板组件上还设置安装有有防漏浆装置;所述防漏浆装置包括外模密封气囊,内模密封气囊,外模气管,内模气管,充气部;所述外模底部和所述内模底部分别开设有凹槽,所述凹槽开口向下,分别连通所述外模两个端面和所述内模两个端面;所述外模密封气囊和所述内模密封气囊分别安装在所述外模和所述内模底部开设的凹槽中,所述凹槽上表面两两一对开设有若干对固定孔,设置安装有钢丝绳穿过所述固定孔对凹槽内安装的密封气囊进行限位固定,所述钢丝绳通过钢丝绳夹锁紧,所述外模密封气囊和所述内模密封气囊分别通过所述外模气管与所述内模气管与所述充气部相连,所述充气部设置安装在所述模板框架上。

14.进一步地,所述充气部包括外模密封气囊球阀,内模密封气囊球阀,所述外模密封

气囊球阀连接所述外模气管与外模密封气囊充气快速接头,所述内模密封气囊球阀连接所述内模气管与内模密封气囊充气快速接头;所述外模气管与所述内模气管分别通过气囊喉箍、气囊接头、变径接头、气管接头、气管喉箍与所述外模密封气囊和所述内模密封气囊连接;所述外模密封气囊外表面和所述内模密封气囊外表面涂有脱膜涂层;密封时通过充气装置充入的气体为惰性气体。

15.进一步地,一种混凝土护墙浇筑用现场安装模板结构的安装方法包括以下步骤:

16.s1:将所述模板组件安装在所述架设组件上;

17.s2:将所述架设机构移动到与所述模板组件预安装位置处于平行的位置;

18.s3:通过所述横向调整机构和所述升降机构将所述模板组件移动放置到预安装位置;

19.s4:通过所述位移机构让所述外模与内模组合;

20.s5:向所述外模与所述内模组合后两者之间形成中空区域填入适量混凝土,等待混凝土凝固形成混凝土护墙;

21.s6:当混凝土护墙达到所要求的的强度后,通过所述位移机构让所述外模与内模分离,通过所述升降机构让所模板组件上升到混凝土护墙上方,再通过所述横向调整机构让所述模板组件横向撤回,通过所述升降机构降下所述模板组件;

22.s7:移动所述架设机构进入下一个预安装段,重复上述 s2-s6步骤;

23.s8:所有混凝土护墙安装完成后,移动所述架设机构撤离安装区域,将所述模板组件从所述架设组件上拆除。

24.本发明的工作原理如下:

25.首先将所述模板组件通过所述内侧支撑柱102安装到所述副车架202上,移动所述工程台车到预定位置,然后通过升降机构和横向调整机构的配合将所述模板组件移动到预定安装位置上方,降下所述模板组件安装到预定安装位置,再通过所述位移机构让所述外模111与内模112组合形成混凝土浇筑空间,向模板组合而成的浇筑空间内填入适量混凝土浇筑混凝土护墙,不再需要人工通过对拉杆的方式安装护墙模板,当混凝土护墙达到所要求的的强度后,通过所述位移机构使所述外模111 与内模112分离,再通过所述升降机构和横向调整机构的配合撤回所述模板组件;该设备配备有防漏浆装置,通过对密封气囊充气使之鼓起以密封所述模板与地面之间的缝隙,防止漏浆;还可以根据需要安装的混凝土护墙长度,可以自行通过所述安装连接孔113连接组合所述模板,通过所述水平槽钢105和所述斜拉槽钢106连接支撑柱,形成不同长度的模板组件,同时可以通过前侧加长副车架203与后侧加长副车架204加长所述副车架202用于架设更长的模板组件;所述工程台车配置有前桥205,后桥206,减速电机207,电控柜211,液压泵站212,蓄电池213,配重块安装位214,使所述工程台车作为架设机构无需再使用其他设备就可以使用该设备进行施工作业。

26.本发明相比于现有技术,产生的有益效果如下:

27.(一)在施工时,设置混凝土护墙模板不再需要通过对拉杆让内外模组合定位,不会存在拉杆与护墙钢筋相互干涉的情况,成型的混凝土护墙上也不会遗留拉杆孔,使护墙混凝土整体结构强度和外观质量都得到极大提升。

28.(二)在桥梁边缘安装护墙模板不再需要施工人员进行悬空作业,从根本上消除了该项施工的安全隐患,切实维护施工人员的生命财产安全,将安全生产、安全建设落实到

位。

29.(三)本设备中配备有防漏浆装置,通过施加一定的气压能达到比使用泡沫填缝剂更好的密封效果,更有效的避免混凝土骨料或水泥浆外漏,避免浇筑后的混凝土护墙出现蜂窝麻面、缺边掉角等质量缺陷的情况,节省材料的同时保证所浇筑混凝土护墙的质量,密封后即可进行混凝土浇筑,没有使用泡沫填缝剂的固化时间,提高了工作效率。

30.(四)本公路混凝土护墙模板快速安装设备,本身就具备了安装、校调、密封的功能,集多功能于一身,通过一套设备就能完成混凝土护墙的安装,操作简单,相比目前常规施工减少2/3人工,能大幅提高施工效率。同时,不再消耗对拉杆、泡沫填缝剂和线管等材料,显著的降低人、机、料等成本。

附图说明

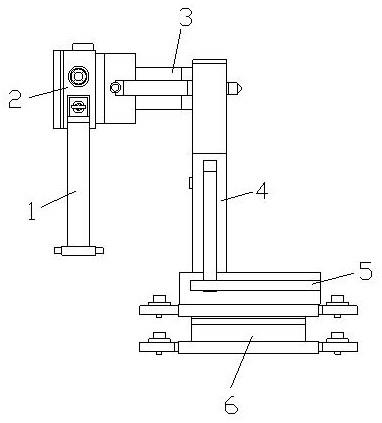

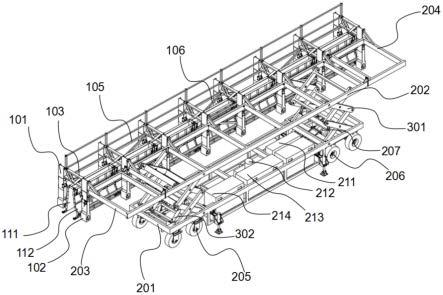

31.图1为本发明实施例立体图;

32.图2为本发明实施例右视图;

33.图3为本发明实施例所述模板安装完成时结构示意图;

34.图4为本发明实施例中混凝土护墙浇筑完成时所述模板分离状态示意图;

35.图5为本发明实施例所述模板组件立体图;

36.图6为本发明实施例所述模板组件内外模组合状态示意图;

37.图7为本发明实施例所述模板组件内外模分离状态示意图;

38.图8为本发明实施例所述横向调整机构与所述车架连接关系示意图;

39.图9为本发明实施例所述横向调整机构主视图;

40.图10为本发明实施例所述防漏浆装置与所述模板组件连接关系示意图;

41.图11为图10中a部分的结构放大图;

42.图12为图10中b部分的结构放大图;

43.图13为图10中c部分的结构放大图;

44.图14为本发明实施例所述防漏浆装置与所述模板组件连接的主视图;

45.其中:

46.101—外侧支撑柱,102—内侧支撑柱,103—钢梁,104—钢板,

47.105—水平槽钢,106—斜拉槽钢;

48.111—外模,112—内模,113—安装连接孔,114—顶部安

49.装位;

50.121—外模上部油缸,122—外模下部油缸,123—内模上部

51.油缸,124—内模下部油缸;

52.201—车架,202—副车架,203—前侧加长副车架,204—后侧

53.加长副车架,205—前桥,206—后桥,207—减速电机;

54.211—电控柜,212—液压泵站,213—蓄电池,214—配重

55.块安装位;

56.301—升降连杆,302—升降连杆油缸;

57.401—支撑轮,402—横梁,403—支腿油缸,404—脚板,

58.405—横移油缸;

59.501—外模密封气囊,502—内模密封气囊,503—外模气管,

60.504—内模气管;

61.511—钢丝绳,512—钢丝绳夹;

62.521—气囊喉箍,522—气囊接头,523—变径接头,

63.524—气管接头,525—气管喉箍;

64.531—外模密封气囊球阀,532—内模密封气囊球阀,

65.533—外模密封气囊充气快速接头,534—内模密封气囊充气快速接头。

具体实施方式

66.为了使本发明实现的技术手段、创造特征、达成目的易于明白了解,下面结合本发明给出的一种混凝土护墙浇筑用现场安装模板结构的实施例以及具体安装方法对发明的技术方案作更进一步地说明。

67.如图1-14所示,本实施例给出的一种混凝土护墙浇筑用现场安装模板结构,包括,架设机构,模板组件,升降机构,横向调整机构,防漏浆装置;

68.如图1-4所示,所述架设机构为工程台车,包括车架201,副车架202,车轮,前桥205,后桥206,减速电机207,电控柜211,液压泵站212,蓄电池213,配重块安装位214;所述副车架202设置安装在所述车架201上方,与所述升降机构连接,所述升降机构设置安装在所述车架201上,包括剪叉式升降连杆301,升降连杆油缸302;所述升降连杆油缸302通过铰链连接所述车架201与所述升降连杆301,通过所述升降连杆油缸302伸出能推动所述剪叉式升降连杆301让所述副车架202 水平上升;所述前桥205和所述后桥206设置安装在所述车架 201下方,分别安装有所述车轮,所述前桥205有转向功能,所述减速电机207连接所述后桥206,所述电控柜211、所述液压泵站212、所述蓄电池213和配重块安装位214设置安装在所述车架201内部,所述副车架202前后两侧设置有加长副车架安装位,安装有前侧加长副车架203与后侧加长副车架204。

69.如图5-7所示,所述模板组件,包括模板框架,混凝土护墙的外模111和内模112,位移机构;所述模板框架包括四个支撑柱,分为两个用于安装所述外模111的外侧支撑柱101和两个用于安装所述内模112的内侧支撑柱102;两侧支撑柱之间通过顶部的钢梁103连接,所述顶部钢梁103为双层结构,两层钢梁103之间通过四块钢板104延钢梁103侧面斜向相连;所述支撑柱上部和下部给设置有槽钢安装孔位,同侧支撑柱之间通过横向设置安装的上下两条水平槽钢105和斜向设置的一条斜拉槽钢106相连;所述模板组件通过所述内侧支撑柱102 设置安装在所述副车架202上,所述外模111外表面四个角与所述内模112外表面四个角分别设置安装有铰链连接位,所述外模111和所述内模112通过所述连接位与所述位移机构铰接;

70.所述位移机构分别为安装在外侧支撑柱101中部的外模上部油缸121与安装在外侧支撑柱101下部的外模下部油缸122,安装在内侧支撑柱102中部的内模上部油缸123与安装在内侧支撑柱102下部的内模下部油缸124,所述外模下部油缸122 与所述内模下部油缸124两两相对水平设置,所述外模上部油缸121与所述内模上部油缸123按照油缸伸出方向斜向下对向设置;

71.所述外模111与所述内模112端头开设有安装连接孔113,用于延伸模板的连接、安

装端面密封盖板或设置护墙收缩缝,所述外模111与所述内模112顶部设置有顶部安装位114,用于安装顶部限位装置,所述外模111与所述内模112外表面设置有横纵交错的加强筋,所述内模112内表面和所述外模111 内表面涂有脱膜涂层。

72.如图8-9所示,所述横向调整机构设置安装在所述车架201 前端和后端,包括支撑轮401,横梁402,支腿油缸403,脚板 404,横移油缸405;所述横梁402横向贯穿所述车架201两侧设置安装,与车架201之间留有一定空隙,所述支撑轮401分别设置安装在所述车架201的两侧,并位于所述横梁402的上方;所述支腿油缸403连接头与所述脚板404铰接,设置安装在所述横梁402两端,可上下伸缩,伸出后让所述横梁402与路面接触,支撑起车架201;所述横移油缸405一端与所述横梁402铰接,另一端与所述车架201铰接,所述横移油缸405 能沿水平方向伸缩。

73.如图10-14所示,所述防漏浆装置包括外模密封气囊501,内模密封气囊502,外模气管503,内模气管504,充气部;所述外模111底部和所述内模112底部分别开设有凹槽,所述凹槽开口向下,分别连通所述外模111两个端面和所述内模112 两个端面;所述外模密封气囊501和所述内模密封气囊502分别安装在所述外模111和所述内模112底部开设的凹槽中,分别通过所述外模气管503与所述内模气管504与所述充气部相连,所述充气部设置安装在所述模板框架上;

74.所述凹槽上表面两两一对开设有若干对固定孔,设置安装有钢丝绳511穿过所述固定孔对凹槽内安装的密封气囊进行限位固定,所述钢丝绳511通过钢丝绳夹512锁紧;所述充气部包括外模密封气囊501球阀531,内模密封气囊502球阀532,所述外模密封气囊501球阀531连接所述外模气管503与外模密封气囊501充气快速接头533,所述内模密封气囊502球阀 532连接所述内模气管504与内模密封气囊502充气快速接头 534;所述外模气管503与所述内模气管504分别通过气囊喉箍 521、气囊接头522、变径接头523、气管接头524、气管喉箍 525与所述外模密封气囊501和所述内模密封气囊502连接,所述外模密封气囊501外表面和所述内模密封气囊502外表面涂有脱膜涂层。

75.具体使用方法如下步骤:

76.通过测量确定需要浇筑的混凝土护墙的具体长度和位置,计算出需要的所述模板组件数量和大致安装位置,在所述配重块安装位214内安装与所述模板组件重量匹配的配重块,将所述模板框架安装在所述副车架202上;通过所述水平槽钢105 和所述斜拉槽钢106将同侧的支撑柱固定连接在一起,所述外模111之间和所述内模112之间通过端头开设的所述安装连接孔113固定连接在一起,本实施例中根据需要浇筑的混凝土护墙的具体长度将七组外模111与内模112连接固定到了一起,形成统一活动的长排模板组件;

77.移动所述工程台车,让所述车架201与所述模板组件预安装位置处于平行位置,使所述模板组件仅需通过横向移动和升降就能到达预安装位置;遥控所述支腿油缸403向下伸出,让所述脚板404与路面接触,支撑起所述横梁402,所述横梁402 与安装在所述车架201上的所述支撑轮401连接,支撑起所述车架201,使工程台车车轮处于悬空状态;

78.遥控所述升降连杆油缸302伸出,推动所述剪叉式升降连杆301,让所述副车架202水平上升,带动所述模板框架升起,到预定高度后遥控所述横移油缸405伸缩,带动所述支撑轮401 在所述限位导轨中滚动使所述车架201位置横向移动,通过改变所述横移油缸405横移距离精确调节所述模板组件的横向位置,到达预定横向位置后,遥控所述升降连杆油

缸302缩回,降下所述模板组件,使所述模板框架放置于预安装位上;

79.然后遥控所述外模上部油缸121与所述外模下部油缸122、所述内模上部油缸123与所述内模下部油缸124伸出,让所述外模111与所述内模112组合在一起,通过所述顶部安装位114 安装顶部限位装置,使所述外模111与内模112组合后不容易分开,通过所述安装连接孔113在所述外模111与所述内模112 两端安装端面密封盖板,防止注入混凝土填料浇灌时外漏;

80.将充气装置连接外模密封气囊501充气快速接头533,打开外模密封气囊501球阀531,向所述外模密封气囊501中充入惰性气体使外模密封气囊501鼓起,对外模111与地面之间的空隙进行密封,关闭外模密封气囊501球阀531;接着对内模密封气囊502充气路线进行上述流程直到内模密封气囊502 也鼓起为止;

81.向所述外模11与所述内模112组合后两者之间形成中空区域填入适量混凝土,等待混凝土凝固;

82.当混凝土护墙达到所要求的的强度后,打开所述外模密封气囊501球阀531与所述内模密封气囊502球阀532,分别将外模密封气囊501与内模密封气囊502中的气体排出;拆除端面密封盖板与顶部限位装置,遥控所述外模上部油缸121与所述外模下部油缸122、所述内模上部油缸123与所述内模下部油缸124缩回,将外模111、内模112与混凝土护墙分离;遥控所述升降连杆油缸302伸出,推动所述剪叉式升降连杆301,让所述副车架202水平上升,带动所述模板框架升到混凝土护墙上方,遥控所述横移油缸405伸缩,带动所述支撑轮401在所述限位导轨中滚动使所述车架201位置横向移动,使所述模板组件撤回,遥控所述升降连杆油缸302缩回,降下所述模板组件,遥控所述支腿油缸403向上缩回,降下所述车架201,所述横梁402与所述支撑轮401分离,所述工程台车轮着地,所述横梁402悬挂于所述车架201上;

83.移动工程台车进入下一个预安装段重复上述安装过程;

84.所有混凝土护墙安装完成后,移动工程台车撤离安装区域,将所述模板框架从所述副车架202上拆除。

85.应当理解的是,本发明的上述具体实施方式和安装方法仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。