1.本发明涉及金属表面工程技术领域,尤其是一种在低碳钢表面制备高硬度高耐磨熔覆层的方法。

背景技术:

2.高硬度高耐磨衬板在冶金、矿山、化工、机械等行业应用广泛,经常作为硬质、高速物料输送的核心部件使用,其使用性能的好坏直接关系企业成本和物料输送的效率。

3.生产实践中,通常使用q235,q345等低成本的低碳低合金结构钢为基材,在其表面通过埋弧堆焊、明弧堆焊、等离子堆焊、喷焊等工艺制备高硬度高耐磨涂层获得耐磨衬板。近年来,随着激光技术的快速发展,特别是激光器价格的快速下降和迅速普及,目前采用激光熔覆技术制备高硬度高耐磨衬板已经成为一种重要工艺方法。低碳低合金结构钢材料作为衬板基材,虽然其成本较低,但是由于其碳和合金含量较低,其硬度一般仅为hrc17以内,在其表面通过激光熔覆高硬度高耐磨合金粉末,制得的熔覆层硬度和耐磨性普遍低于原合金粉末设计的硬度和耐磨性,这是因为低碳结构钢基材对合金粉末有一定的稀释率,使得熔覆合金层出现少碳现象,熔覆中所生成的碳化物偏少,进而导致熔覆合层硬度和耐磨性普遍低于设计值,而且直接在合金粉末中增加碳含量进行调整,将极易导致熔覆过程中合金层开裂,并不可行。

技术实现要素:

4.本发明需要解决的技术问题是提供一种在低碳钢表面制备高硬度高耐磨熔覆层的方法,显著增加低碳钢基材表面的碳含量,提高熔覆层的碳化物含量,进而得到高硬度高耐磨的耐磨衬板。

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种在低碳钢表面制备高硬度高耐磨熔覆层的方法,其特征在于:包括以下步骤:

7.(1)将低碳钢基材待熔覆表面使用无水乙醇或丙酮清洗,去除油污、氧化物等杂质,并晾干;

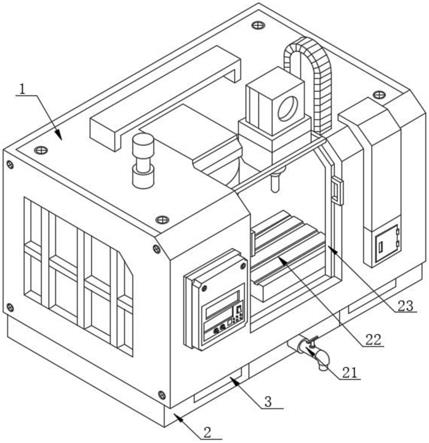

8.(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光熔覆加工平台上;

9.(3)通过火焰喷枪预热基材表面,预热温度为200~300℃;

10.(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.1~0.2mm;

11.(5)打开超声波振动开关,对基材施加超声波振动,施加时间5~10min;

12.(6)用细毛刷将基材表面石墨粉收集起来待用;

13.(7)在基材表面平铺熔覆合金粉末,合金粉末厚度2.2~2.4mm;

14.(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度1.8~2.0mm;

15.(9)通过磨削加工熔覆层,磨削量为0.5~1.0mm,得到表面光洁的高硬度高耐磨衬

板。

16.本发明技术方案的进一步改进在于:所述熔覆合金粉末材料的组分及各组分的重量百分含量为:c:0.65~0.90%,si:0.4~0.6%,co:9.08~9.35%,ni:16.35~19.55%,ti:0.52~0.75%,mo:3.45~4.76%,其余为fe,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

17.本发明技术方案的进一步改进在于:所述激光熔覆的工艺参数为:激光功率:2.8~4.0kw,矩形光斑:2

×

14mm,搭接率:30~50%,扫描速度:450~650mm/min。

18.由于采用了上述技术方案,本发明取得的技术进步是:

19.显著增加低碳钢基材表面的碳含量,提高熔覆层的碳化物含量,进而得到高硬度高耐磨的耐磨衬板。同时,熔覆层保持了原设计的抗裂性能,不会产生冷热裂纹,还扩大了原材料来源。

20.本发明中c含量为0.65-0.90%,所述c元素有利于提高熔覆层的硬度和耐磨性;co含量达到了9.08-9.35%,所述co元素在激光熔覆过程中与c等元素形成特殊的高温化合物,提高了熔覆层的耐高温磨损性能,并显著提高了其热强性;合金粉末配比中的mo含量3.45~4.76%,该元素具有细化晶粒作用,使得熔覆层具有更高的强韧性,同时mo元素也是强化元素,能够形成固溶体或形成碳化物,提高耐磨性;ti含量0.52~0.75%,ti的添加增强了熔覆层的耐腐蚀性能,同时对保持熔覆层在外力作用下的硬度能力起重要作用;ni含量16.35~19.55%,ni元素的添加具有细化晶粒的作用,提高了熔覆层的强韧性,提高了衬板的耐冲击性能,同时,ni元素的添加提高了熔覆层的耐腐蚀性能。

21.本发明首先对低碳钢基材进行200~300℃预热,然后在基材表面通过静电喷粉方法预置0.1~0.2mm厚石墨,预热后的基材表面增加了石墨的活性,同时,通过超声波平台对基材和石墨施加超声波振动,施加时间5~10min,极大地提高了石墨向基材表面的渗透能力,使得基材表面一薄层金属形成了富碳。在接下来的激光熔覆过程中,这些渗透到基材表层的石墨保证了参与激光小熔池内微冶金过程的低碳钢表层金属的碳含量,进而提高了熔覆层的碳化物含量,从而在基材表面得到高硬度高耐磨的耐磨衬板,实现了原始设计的高硬度值和高耐磨性。本发明给出的方法克服了向已经含碳量较高的合金粉末中再直接添加碳而导致熔覆层极易出现冷热裂纹的缺点,同时保证了激光熔覆中微熔池中的碳不被低碳钢基材稀释。本发明的方法工艺简单,操作方便,无污染,适合大规模生产,所制备的熔覆层具有高硬度和高耐磨性,达到了熔覆合金原始的高硬度高耐磨性设计指标。

具体实施方式

22.下面结合实施例对本发明做进一步详细说明:

23.为使本发明的上述目的、特征和优点能够更加明显易懂,以下结合具体实施方式,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.一种在低碳钢表面制备高硬度高耐磨熔覆层的方法,包括以下步骤:

26.(1)将低碳钢基材待熔覆表面使用无水乙醇或丙酮清洗,去除油污、氧化物等杂质,并晾干;

27.(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光熔覆加工平台上;

28.(3)通过火焰喷枪预热基材表面,预热温度为200~300℃;

29.(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.1~0.2mm;

30.(5)打开超声波振动开关,对基材施加超声波振动,施加时间5~10min;

31.(6)用细毛刷将基材表面石墨粉收集起来待用;

32.(7)在基材表面平铺熔覆合金粉末,合金粉末厚度2.2~2.4mm;

33.(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度1.8~2.0mm;

34.(9)通过磨削加工熔覆层,磨削量为0.5~1.0mm,得到表面光洁的高硬度高耐磨衬板。

35.所述熔覆合金粉末材料的组分及各组分的重量百分含量为:c:0.65~0.90%,si:0.4~0.6%,co:9.08~9.35%,ni:16.35~19.55%,ti:0.52~0.75%,mo:3.45~4.76%,其余为fe,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

36.所述激光熔覆的工艺参数为:激光功率:2.8~4.0kw,矩形光斑:2

×

14mm,搭接率:30~50%,扫描速度:450~650mm/min。

37.实施例1

38.首先配制熔覆合金材料,其组分及各组分的重量百分含量为:c:0.90%,si:0.6%,co:9.35%,ni:19.55%,ti:0.75%,mo:4.76%,其余为fe,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

39.然后进行激光熔覆处理,按以下步骤进行:

40.(1)将低碳钢基材待熔覆表面使用无水乙醇清洗,去除油污、氧化物等杂质,并晾干;

41.(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光熔覆加工平台上;

42.(3)通过火焰喷枪预热基材表面,预热温度为300℃;

43.(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.2mm;

44.(5)打开超声波振动开关,对基材施加超声波振动,施加时间10min;

45.(6)用细毛刷将基材表面石墨粉收集起来待用;

46.(7)在基材表面平铺合金粉末,合金粉末厚度2.4mm;

47.(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度2.0mm;

48.(9)通过磨削加工熔覆层,磨削量为1.0mm,得到表面光洁的高硬度高耐磨衬板。

49.所述激光熔覆的工艺参数为:激光功率:4.0kw,矩形光斑:2

×

14mm,搭接率:50%,扫描速度:650mm/min。

50.磨削后激光熔覆层的厚度为1.0mm,熔覆层的硬度为hrc60。

51.对比例1

52.采用同样的熔覆工艺、基材和粉末材料,只是衬板基材不进行预热,不喷洒石墨粉末,不进行超声波振动,其他工艺参数相同,得到的对比例1熔覆层厚度为1mm,熔覆层硬度为hrc57.5。

53.将实施例1和对比例1得到的熔覆层材料分别进行止推圈摩擦副试验,对磨件为45钢材质。试验条件为:试验力800n、试验转速200r/min,试验结果如表1所示。

54.表1摩擦试验结果

[0055] 对磨前质量(g)对磨后质量(g)质量减少百分比(%)对磨时间(min)实施例1104.9752104.90170.0720对比例1104.1250104.00010.1220

[0056]

由表1的结果可知,采用本发明的方法,实施例1熔覆层比较对比例1熔覆层耐磨性提高88%以上。

[0057]

实施例2

[0058]

首先配制熔覆合金材料,其组分及各组分的重量百分含量为:c:0.65%,si:0.4%,co:9.08%,ni:16.35%,ti:0.52%,mo:3.45%,其余为fe,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

[0059]

然后进行激光熔覆处理,按以下步骤进行:

[0060]

(1)将低碳钢基材待熔覆表面使用丙酮清洗,去除油污、氧化物等杂质,并晾干;

[0061]

(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光熔覆加工平台上;

[0062]

(3)通过火焰喷枪预热基材表面,预热温度为200℃;

[0063]

(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.1mm;

[0064]

(5)打开超声波振动开关,对基材施加超声波振动,施加时间5min;

[0065]

(6)用细毛刷将基材表面石墨粉收集起来待用;

[0066]

(7)在基材表面平铺合金粉末,合金粉末厚度2.2mm;

[0067]

(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度1.8mm。

[0068]

(9)通过磨削加工熔覆层,磨削量为0.8mm,得到表面光洁的高硬度高耐磨衬板。

[0069]

所述激光熔覆工艺参数为:激光功率:2.8kw,矩形光斑:2

×

14mm,搭接率:30%,扫描速度:450mm/min。

[0070]

磨削后激光熔覆层的厚度为1.0mm,熔覆层的硬度为hrc61.3。

[0071]

实施例3

[0072]

首先配制熔覆合金材料,其组分及各组分的重量百分含量为:c:0.85%,si:0.5%,co:9.28%,ni:17.45%,ti:0.62%,mo:4.45%,其余为fe,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

[0073]

然后进行激光熔覆处理,按以下步骤进行:

[0074]

(1)将低碳钢基材待熔覆表面使用无水乙醇清洗,去除油污、氧化物等杂质,并晾干;

[0075]

(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光

熔覆加工平台上;

[0076]

(3)通过火焰喷枪预热基材表面,预热温度为260℃;

[0077]

(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.1mm;

[0078]

(5)打开超声波振动开关,对基材施加超声波振动,施加时间8min;

[0079]

(6)用细毛刷将基材表面石墨粉收集起来待用;

[0080]

(7)在基材表面平铺合金粉末,合金粉末厚度2.4mm;

[0081]

(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度2.0mm;

[0082]

(9)通过磨削加工熔覆层,磨削量为0.5mm,得到表面光洁的高硬度高耐磨衬板。

[0083]

所述激光熔覆工艺参数为:激光功率:3.8kw,矩形光斑:2

×

14mm,搭接率:40%,扫描速度:600mm/min。

[0084]

磨削后激光熔覆层的厚度为1.5mm,熔覆层的硬度为hrc62。

[0085]

实施例4

[0086]

首先配制熔覆合金材料,其组分及各组分的重量百分含量为:c:0.75%,si:0.5%,co:9.18%,ni:18.55%,ti:0.72%,mo:3.75%,其余为fe,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

[0087]

然后进行激光熔覆处理,按以下步骤进行:

[0088]

(1)将低碳钢基材待熔覆表面使用丙酮清洗,去除油污、氧化物等杂质,并晾干;

[0089]

(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光熔覆加工平台上;

[0090]

(3)通过火焰喷枪预热基材表面,预热温度为280℃;

[0091]

(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.2mm;

[0092]

(5)打开超声波振动开关,对基材施加超声波振动,施加时间10min;

[0093]

(6)用细毛刷将基材表面石墨粉收集起来待用;

[0094]

(7)在基材表面平铺合金粉末,合金粉末厚度2.2mm;

[0095]

(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度1.8mm;

[0096]

(9)通过磨削加工熔覆层,磨削量为0.5mm,得到表面光洁的高硬度高耐磨衬板。

[0097]

所述激光熔覆工艺参数为:激光功率:3.3kw,矩形光斑:2

×

14mm,搭接率:50%,扫描速度:500mm/min。

[0098]

磨削后激光熔覆层的厚度为1.3mm,熔覆层的硬度为hrc60.8。

[0099]

实施例5

[0100]

首先配制熔覆合金材料,其组分及各组分的重量百分含量为:c:0.90%,si:0.6%,co:9.35%,ni:18.55%,ti:0.62%,mo:3.45%,其余为fe,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

[0101]

然后进行激光熔覆处理,按以下步骤进行:

[0102]

(1)将低碳钢基材待熔覆表面使用无水乙醇清洗,去除油污、氧化物等杂质,并晾干;

[0103]

(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光

熔覆加工平台上;

[0104]

(3)通过火焰喷枪预热基材表面,预热温度为220℃;

[0105]

(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.1mm;

[0106]

(5)打开超声波振动开关,对基材施加超声波振动,施加时间5min;

[0107]

(6)用细毛刷将基材表面石墨粉收集起来待用;

[0108]

(7)在基材表面平铺合金粉末,合金粉末厚度2.3mm;

[0109]

(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度1.9mm;

[0110]

(9)通过磨削加工熔覆层,磨削量为0.8mm,得到表面光洁的高硬度高耐磨衬板。

[0111]

所述激光熔覆工艺参数为:激光功率:3.8kw,矩形光斑:2

×

14mm,搭接率:50%,扫描速度:610mm/min。

[0112]

磨削后激光熔覆层的厚度为1.1mm,熔覆层的硬度为hrc61.8。

[0113]

实施例6

[0114]

首先配制熔覆合金材料,其组分及各组分的重量百分含量为:c:0.90%,si:0.6%,co:9.35%,ni:19.55%,ti:0.70%,mo:4.76%,其余为fe粉,所述组分均为纯度大于99%的粉末,粒径为:135~325目。

[0115]

然后进行激光熔覆处理,按以下步骤进行:

[0116]

(1)将低碳钢基材待熔覆表面使用丙酮清洗,去除油污、氧化物等杂质,并晾干;

[0117]

(2)将基材通过压紧装置固定于超声波平台上,并将超声波振动平台放置于激光熔覆加工平台上;

[0118]

(3)通过火焰喷枪预热基材表面,预热温度为290℃;

[0119]

(4)将石墨粉通过静电喷粉机均匀喷洒于预热后的基材表面,石墨粉厚度为0.15mm;

[0120]

(5)打开超声波振动开关,对基材施加超声波振动,施加时间9min;

[0121]

(6)用细毛刷将基材表面石墨粉收集起来待用;

[0122]

(7)在基材表面平铺合金粉末,合金粉末厚度2.3mm;

[0123]

(8)通过激光扫描合金粉末,得到熔覆层,熔覆层厚度1.9mm;

[0124]

(9)通过磨削加工熔覆层,磨削量为0.9mm,得到表面光洁的高硬度高耐磨衬板。

[0125]

所述激光熔覆工艺参数为:激光功率:4.0kw,矩形光斑:2

×

14mm,搭接率:50%,扫描速度:650mm/min。

[0126]

磨削后激光熔覆层的厚度为1.0mm,熔覆层的硬度为hrc60.3。

[0127]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。