1.本发明涉及胶黏剂技术领域,具体涉及一种氟塑料衬里层连接专用胶黏剂及其制备方法。

背景技术:

2.氟塑料因具有优异的介电性能和耐化学腐蚀,耐高低温,防水,耐老化,不易燃等性能,已广泛应用于化工、电子、电气、半导体、航天航空、机械、医药、汽车等各个领域。其中,将氟塑料作为衬里层直接衬到对应设备(如工业级或者电子级设备)上,是最为常见的使用方式,但由于氟塑料本身属于超难粘接材料,使其在作为衬里层时则需要采用胶黏剂将其连接在对应的设备上。然而,现有的胶黏剂只能在一定的高温或者低温环境下使用,很难同时具备耐高低温的能力,当温度过高或过低时,其粘合性能均会大幅度减弱,从而导致衬里层与设备分离,造成衬里层设备失效而无法使用。同时,现有胶黏剂的粘结强度大多比较低,尤其是在高低温环境下,贴合性能不好,容易使衬里层脱落、鼓起等,从而限制了氟塑料衬里设备的使用环境。

技术实现要素:

3.1、发明要解决的技术问题

4.针对现有胶黏剂,存在难以同时具备耐高低温能力,且粘接强度低的技术问题,本发明提供了一种氟塑料衬里层连接专用胶黏剂及其制备方法,它不仅同时具备耐高低温的能力,且粘接强度高,贴合性好,从而拓宽了氟塑料衬里设备的应用环境及领域。

5.2、技术方案

6.为解决上述问题,本发明提供的技术方案为:

7.一种氟塑料衬里层连接专用胶黏剂,包括以下重量份的组分:非极性橡胶20~40份、极性橡胶10~20份、环氧树脂60~80份、偶联剂0.02~2.0份、环氧固化剂0.05~2.0份和溶剂50~100份。

8.本技术通过对现有胶黏剂配方的改进,以非极性橡胶、极性橡胶和环氧树脂作为胶黏剂的主要原料组分,利用非极性橡胶分子内聚能较小,耐寒性优良,可以保证低温下的良好贴合性能,且其可作为一种增韧剂,提高环氧树脂的韧性和延展性以及气密性;同时,极性橡胶可以增强与金属间的粘接强度,又具有良好的内聚力,从而保证在一定高温下实现良好的贴合,增加胶黏剂的耐候性、耐化学性、耐热性;再者,环氧树脂可与环氧固化剂发生固化反应,分子之间相互交联而形成具备优异的结构稳定性和强度的三维空间网状聚合体,使得固化后的胶黏剂具备极佳的耐高温性能,且环氧树脂可粘接金属与非金属材料,并与橡胶之间具有良好的相容性,大大增加了粘接界面处的粘接力,提高了粘接强度,为氟衬里层与各种基材(设备)的连接提高了良好的粘接性能,保证了两者的贴合牢度。此外,组分中偶联剂的加入,由于其分子上含有可与基材(设备)表面发生化学反应的活性官能团以及可与环氧树脂或三维空间网状聚合体发生反应的活性官能团,使其起到“分子桥”的作用,

从而有效提高胶黏剂与各种基材的附着力,即有效提高胶黏剂的粘接强度。由此可知,本技术通过非极性橡胶、极性橡胶和环氧树脂之间的结合,并在固化剂和偶联剂的作用下,达到了协同增效的效果,使得到的氟塑料衬里层连接专用胶黏剂,不仅同时具备耐高低温的能力,且粘接强度高,提高了氟塑料衬里层与各种基材的贴合度,有效避免了衬里层脱落、鼓起的问题,拓宽了氟塑料衬里设备的应用环境及领域。

9.可选的,所述非极性橡胶为聚异丁烯橡胶、丁苯橡胶和丁基橡胶中的至少一种。

10.可选的,所述极性橡胶为酚醛树脂改性氯丁橡胶、氯丁橡胶和丁腈橡胶中的至少一种。

11.可选的,所述环氧树脂为双酚a型环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂和脂环族环氧树脂中的至少一种。

12.可选的,所述环氧固化剂为改性胺类、低分子聚酰胺、双氰胺、酰肼、眯唑类和三氟化硼络合物类中的至少一种。

13.可选的,所述偶联剂为γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、n-β(氨乙基)-γ-氨丙基三甲氧基硅烷、双(二辛基焦磷酸酰氧基)乙撑钛酸酯和异丙基三硬脂酸钛酸酯偶联剂中的至少一种。

14.可选的,所述溶剂为甲苯、二甲苯、乙酸乙酯和丁酮中的一种或几种。

15.同时,本技术还提供一种氟塑料衬里层连接专用胶黏剂的制备方法,包括以下步骤:

16.1)将非极性橡胶、极性橡胶和溶剂搅拌混合,接着加入环氧树脂和溶剂,继续搅拌混合,得到混合稀释液;

17.2)、将偶联剂和溶剂混合,得到偶联剂稀释液;

18.3)、将环氧固化剂和溶剂混合,得到环氧固化剂稀释液;

19.4)、向步骤1)中得到的混合稀释液中加入步骤2)中得到的偶联剂稀释液,搅拌均匀后,接着加入步骤3)中得到的环氧固化剂稀释液,继续搅拌均匀,得到氟塑料衬里层连接专用胶黏剂。

20.可选的,步骤1)中,搅拌速度为20-40r/min,搅拌温度为常温,非极性橡胶、极性橡胶和溶剂搅拌混合时间为8-12min,继续搅拌时间为8-12min;步骤4)中,搅拌速度为40-60r/min,向混合稀释液加入偶联剂稀释液搅拌时间为8-12min,继续搅拌时间为20-40min。

21.可选的,所述氟塑料衬里层连接专用胶黏剂的粘度为22000-24000cps。

22.3、有益效果

23.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

24.(1)本技术实施例提出的一种氟塑料衬里层连接专用胶黏剂,通过对现有胶黏剂配方的改进,以非极性橡胶、极性橡胶和环氧树脂作为胶黏剂的主要原料组分,利用非极性橡胶分子内聚能较小,耐寒性优良,可以保证低温下的良好贴合性能,且其可作为一种增韧剂,提高环氧树脂的韧性和延展性以及气密性;同时,极性橡胶可以增强与金属间的粘接强度,又具有良好的内聚力,从而保证在一定高温下实现良好的贴合,增加胶黏剂的耐候性、耐化学性、耐热性;再者,环氧树脂可与环氧固化剂发生固化反应,分子之间相互交联而形成具备优异的结构稳定性和强度的三维空间网状聚合体,使得固化后的胶黏剂具备极佳的耐高温性能,且环氧树脂可粘接金属与非金属材料,并与橡胶之间具有良好的相容性,大大

增加了粘接界面处的粘接力,提高了粘接强度,为氟衬里层与各种基材(设备)的连接提高了良好的粘接性能,保证了两者的贴合牢度。此外,组分中偶联剂的加入,由于其分子上含有可与基材(设备)表面发生化学反应的活性官能团以及可与环氧树脂或三维空间网状聚合体发生反应的活性官能团,使其起到“分子桥”的作用,从而有效提高胶黏剂与各种基材的附着力,即有效提高胶黏剂的粘接强度。由此可知,本技术通过非极性橡胶、极性橡胶和环氧树脂之间的结合,并在固化剂和偶联剂的作用下,达到了协同增效的效果,使得到的氟塑料衬里层连接专用胶黏剂,不仅同时具备耐高低温的能力,且粘接强度高,提高了氟塑料衬里层与各种基材的贴合度,有效避免了衬里层脱落、鼓起的问题,拓宽了氟塑料衬里设备的应用环境及领域。

25.(2)本技术实施例提出的一种氟塑料衬里层连接专用胶黏剂的制备方法,步骤简单,制备的氟塑料衬里层连接专用胶黏剂,不仅同时具备耐高低温的能力,且粘接强度高,提高了氟塑料衬里层与各种基材的贴合度,有效避免了衬里层脱落、鼓起的问题,拓宽了氟塑料衬里设备的应用环境及领域。

具体实施方式

26.为进一步了解本发明的内容,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.需要说明的是,本技术中涉及到的试剂原料组分均可由市场购买所得。

28.一种氟塑料衬里层连接专用胶黏剂,包括以下重量份的组分:非极性橡胶20~40份、极性橡胶10~20份、环氧树脂60~80份、偶联剂0.02~2.0份、环氧固化剂0.05~2.0份和溶剂50~100份。其中,所述非极性橡胶为聚异丁烯橡胶、丁苯橡胶和丁基橡胶中的至少一种;所述极性橡胶为酚醛树脂改性氯丁橡胶、氯丁橡胶和丁腈橡胶中的至少一种;所述环氧树脂为双酚a型环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂和脂环族环氧树脂中的至少一种;所述环氧固化剂为改性胺类、低分子聚酰胺、双氰胺、酰肼、眯唑类、三氟化硼络合物类中的至少一种;所述偶联剂为γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、n-β(氨乙基)-γ-氨丙基三甲氧基硅烷、双(二辛基焦磷酸酰氧基)乙撑钛酸酯和异丙基三硬脂酸钛酸酯偶联剂中的至少一种;所述溶剂为甲苯、二甲苯、乙酸乙酯和丁酮中的一种或几种。

29.本技术通过对现有胶黏剂配方的改进,以非极性橡胶、极性橡胶和环氧树脂作为胶黏剂的主要原料组分,利用非极性橡胶分子内聚能较小,耐寒性优良,可以保证低温下的良好贴合性能,且其可作为一种增韧剂,提高环氧树脂的韧性和延展性以及气密性;同时,极性橡胶可以增强与金属间的粘接强度,又具有良好的内聚力,从而保证在一定高温下实现良好的贴合,增加胶黏剂的耐候性、耐化学性、耐热性;再者,环氧树脂可与环氧固化剂发生固化反应,分子之间相互交联而形成具备优异的结构稳定性和强度的三维空间网状聚合体,使得固化后的胶黏剂具备极佳的耐高温性能,且环氧树脂可粘接金属与非金属材料,并与橡胶之间具有良好的相容性,大大增加了粘接界面处的粘接力,提高了粘接强度,为氟衬里层与各种基材(设备)的连接提高了良好的粘接性能,保证了两者的贴合牢度。此外,组分

中偶联剂的加入,由于其分子上含有可与基材(设备)表面发生化学反应的活性官能团以及可与环氧树脂或三维空间网状聚合体发生反应的活性官能团,使其起到“分子桥”的作用,从而有效提高胶黏剂与各种基材的附着力,即有效提高胶黏剂的粘接强度。由此可知,本技术通过非极性橡胶、极性橡胶和环氧树脂之间的结合,并在固化剂和偶联剂的作用下,达到了协同增效的效果,使得到的氟塑料衬里层连接专用胶黏剂,不仅同时具备耐高低温的能力,且粘接强度高,提高了氟塑料衬里层与各种基材的贴合度,有效避免了衬里层脱落、鼓起的问题,拓宽了氟塑料衬里设备的应用环境及领域。

30.同时,本技术还提供一种氟塑料衬里层连接专用胶黏剂的制备方法,包括以下步骤:

31.1)按重量份数,将非极性橡胶20~40份、极性橡胶10~20份和溶剂15-25份于常温下搅拌混合8-12min,搅拌速度为20-40r/min,接着加入环氧树脂60~80份和溶剂15~25份,继续搅拌混合8-12min,搅拌速度为20-40r/min,得到混合稀释液;

32.2)、将偶联剂0.02~2.0份和溶剂10-25份于常温下混合,得到偶联剂稀释液;

33.3)、将环氧固化剂0.05~2.0份和溶剂10-25份于常温下混合,得到环氧固化剂稀释液;

34.4)、向步骤1)中得到的混合稀释液中加入步骤2)中得到的偶联剂稀释液,于常温下搅拌8-12min,搅拌速度为40-60r/min,均匀后,接着加入步骤3)中得到的环氧固化剂稀释液,继续搅拌20-40min,搅拌速度为40-60r/min,均匀后,得到粘度为22000-24000cps(25℃)的氟塑料衬里层连接专用胶黏剂。

35.实施例1

36.一种氟塑料衬里层连接专用胶黏剂,包括以下重量份的组分:聚异丁烯橡胶20份、酚醛树脂改性氯丁橡胶10份、双酚a型环氧树脂60份、γ-氨丙基三乙氧基硅烷0.08份、改性胺类0.08份和二甲苯溶液50份。

37.按照上述重量份数,将聚异丁烯橡胶、酚醛树脂改性氯丁橡胶和15份二甲苯溶液常温下搅拌混合8min,搅拌速度为20r/min,接着加入双酚a型环氧树脂和15份二甲苯溶液,继续搅拌混合8min,搅拌速度为20r/min,得到混合稀释液;将γ-氨丙基三乙氧基硅烷和10份二甲苯溶液于常温下混合,得到偶联剂稀释液;将甲醛多元胺类改性耐水固化剂和10份二甲苯溶液于常温下混合,得到环氧固化剂稀释液;向上述得到的混合稀释液中加入上述得到的偶联剂稀释液,于常温下搅拌8min,搅拌速度为40r/min,均匀后,接着加入上述得到的环氧固化剂稀释液,继续搅拌20min,搅拌速度为40r/min,均匀后,得到氟塑料衬里层连接专用胶黏剂。

38.实施例2

39.一种氟塑料衬里层连接专用胶黏剂,包括以下重量份的组分:聚异丁烯橡胶30份、酚醛树脂改性氯丁橡胶15份、双酚a型环氧树脂70份、γ-氨丙基三乙氧基硅烷1份、改性胺类1份和二甲苯溶液80份。

40.按照上述重量份数,将聚异丁烯橡胶、酚醛树脂改性氯丁橡胶和20份二甲苯溶液常温下搅拌混合10min,搅拌速度为30r/min,接着加入双酚a型环氧树脂和20份二甲苯溶液,继续搅拌混合10min,搅拌速度为30r/min,得到混合稀释液;将γ-氨丙基三乙氧基硅烷和20份二甲苯溶液于常温下混合,得到偶联剂稀释液;将甲醛多元胺类改性耐水固化剂和

20份二甲苯溶液于常温下混合,得到环氧固化剂稀释液;向上述得到的混合稀释液中加入上述得到的偶联剂稀释液,于常温下搅拌10min,搅拌速度为50r/min,均匀后,接着加入上述得到的环氧固化剂稀释液,继续搅拌30min,搅拌速度为50r/min,均匀后,得到的氟塑料衬里层连接专用胶黏剂。

41.实施例3

42.一种氟塑料衬里层连接专用胶黏剂,包括以下重量份的组分:聚异丁烯橡胶40份、酚醛树脂改性氯丁橡胶20份、双酚a型环氧树脂80份、γ-氨丙基三乙氧基硅烷2份、改性胺类2份和二甲苯溶液100份。

43.按照上述重量份数,将聚异丁烯橡胶、酚醛树脂改性氯丁橡胶和25份二甲苯溶液常温下搅拌混合12min,搅拌速度为40r/min,接着加入双酚a型环氧树脂和25份二甲苯溶液,继续搅拌混合12min,搅拌速度为40r/min,得到混合稀释液;将γ-氨丙基三乙氧基硅烷和25份二甲苯溶液于常温下混合,得到偶联剂稀释液;将甲醛多元胺类改性耐水固化剂和25份二甲苯溶液于常温下混合,得到环氧固化剂稀释液;向上述得到的混合稀释液中加入上述得到的偶联剂稀释液,于常温下搅拌12min,搅拌速度为60r/min,均匀后,接着加入上述得到的环氧固化剂稀释液,继续搅拌40min,搅拌速度为60r/min,均匀后,得到的氟塑料衬里层连接专用胶黏剂。

44.实施例4

45.与实施例2相比,区别在于,实施例4中非极性橡胶为丁苯橡胶,极性橡胶为氯丁橡胶,环氧树脂为缩水甘油酯类环氧树脂,所述环氧固化剂为650低分子聚酰胺,所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,溶剂为甲苯溶液,其余实验条件与实施例2均相同。

46.对比例1

47.与实施例2相比,区别在于,对比例1中不含有聚异丁烯橡胶,其余实验条件与实施例2均相同。

48.对比例2

49.与实施例2相比,区别在于,对比例2中不含有酚醛树脂改性氯丁橡胶,其余实验条件与实施例2均相同。

50.对比例3

51.与实施例2相比,区别在于,对比例3中不含有聚异丁烯橡胶和酚醛树脂改性氯丁橡胶,其余实验条件与实施例2均相同。

52.对比例4

53.与实施例2相比,区别在于,对比例4中不含有双酚a型环氧树脂,其余实验条件与实施例2均相同。

54.对比例5

55.与实施例2相比,区别在于,对比例5中不含有甲醛多元胺类改性耐水固化剂,其余实验条件与实施例2均相同。

56.对比例6

57.与实施例2相比,区别在于,对比例6中不含有γ-氨丙基三乙氧基硅烷,其余实验条件与实施例2均相同。

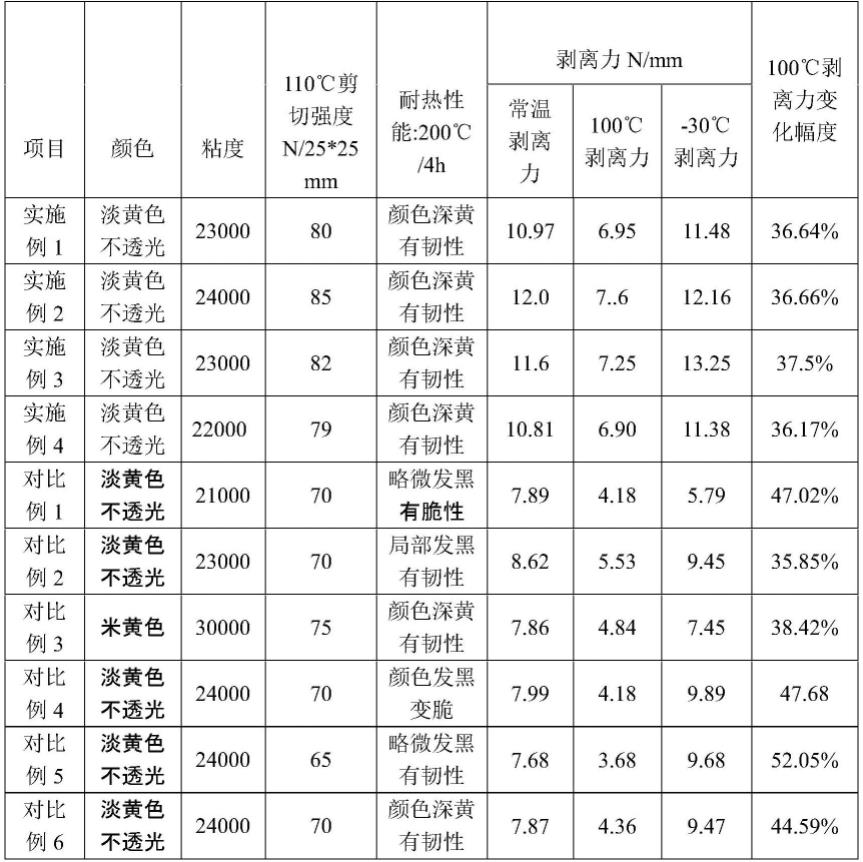

58.本技术对实施例1-4和对比例1-6制备得到的胶黏剂分别进行各项性能测试,测试结果如表1所示。

59.表1

[0060][0061]

通过上述表1数据以及结合实施例2和对比例1-6数据可知,相比于单纯的橡胶型胶黏剂和环氧型胶黏剂,本技术通过非极性橡胶、极性橡胶和环氧树脂之间的结合,并在固化剂和偶联剂的作用下,达到了协同增效的效果,具有很好的耐热效果和韧性以及很好的剪切强度,在常温、高温和低温环境下均具有很好的粘接强度。具体分析如下:由实施例2和对比例1数据可分析得出,聚异丁烯橡胶(非极性橡胶)的添加则可以在一定程度上增加胶黏剂的韧性以及剪切强度,尤其是耐低温的能力;原因在于,非极性橡胶分子内聚能较小,耐寒性优良,可以保证低温下的良好贴合性能,且其可作为一种增韧剂,提高环氧树脂的韧性和延展性以及气密性;由实施例2和对比例2数据可分析得出,酚醛树脂改性氯丁橡胶(极性橡胶)的添加则可以有效改善胶黏剂的耐热效果、耐高温能力以及对应的粘接强度,原因在于,极性橡胶可以增强与金属间的粘接强度,又具有良好的内聚力,从而保证在一定高温下实现良好的贴合,增加胶黏剂的耐候性、耐化学性、耐热性;由实施例2和对比例4数据可分析得出,双酚a型环氧树脂(环氧树脂)的添加,可在一定程度上增加胶黏剂的耐高温能力

以及粘接强度,原因在于,环氧树脂可与环氧固化剂发生固化反应,分子之间相互交联而形成具备优异的结构稳定性和强度的三维空间网状聚合体,使得固化后的胶黏剂具备极佳的耐高温性能,且环氧树脂可粘接金属与非金属材料,并与橡胶之间具有良好的相容性,大大增加了粘接界面处的粘接力,提高了粘接强度。

[0062]

同时,由实施例2和对比例5数据可分析得出,固化剂的加入可在一定程度上改善胶黏剂在高温环境下的粘接强度,原因在于,固化剂可与环氧固化剂发生固化反应分子之间相互交联而形成具备优异的结构稳定性和强度的三维空间网状聚合体,使得固化后的胶黏剂具备极佳的耐高温性能,且环氧树脂可粘接金属与非金属材料,并与橡胶之间具有良好的相容性,大大增加了粘接界面处的粘接力,提高了粘接强度。

[0063]

此外,由实施例2和对比例5可分析得出,γ-氨丙基三乙氧基硅烷(偶联剂)的加入,可增加胶黏剂在常温、高温和低温环境下的粘接强度,原因在于,由于偶联剂分子上含有可与基材(设备)表面发生化学反应的活性官能团以及可与环氧树脂或三维空间网状聚合体发生反应的活性官能团,使其起到“分子桥”的作用,从而有效提高胶黏剂与各种基材的附着力,即有效提高胶黏剂的粘接强度。

[0064]

由此可知,本技术通过非极性橡胶、极性橡胶和环氧树脂之间的结合,并在固化剂和偶联剂的作用下,达到了协同增效的效果,使得到的氟塑料衬里层连接专用胶黏剂,不仅同时具备耐高低温的能力,且粘接强度高,提高了氟塑料衬里层与各种基材的贴合度,有效避免了衬里层脱落、鼓起的问题,拓宽了氟塑料衬里设备的应用环境及领域。

[0065]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。