1.本发明涉及清洗设备领域,具体涉及一种超声波自动清洗装置。

背景技术:

2.玻璃平板丝印,即玻璃平板丝网印刷,就是利用丝网印版玻璃平板釉料在玻璃平板制品上进行装饰性印刷。目前,玻璃平板丝印在我国已经有了广泛的应用,由于市场上的油墨种类繁多,玻璃平板基体也有其多样性。玻璃平板在打磨或切割的时候都需要添加煤油防止爆边,这样玻璃平板上会有煤油残留,也会有灰尘存在,所以在进行丝网印刷前,为了有更好的丝印效果,需要对玻璃平板基体进行全面的清洗工作。当前丝网印刷前的玻璃平板基体清洗通常是采用超声波清洗设备进行清洗,在清洗完成后虽然污物在超声波的振动下已经于玻璃平板表面上脱离,但在超声波装置停止后带有污物的清洗液仍然可能附着与表面,这样在干燥时可能会出现水印,进而在丝印时出现糊版和针孔现象等。因此需要一种超声波自动清洗装置解决上述问题。

技术实现要素:

3.本发明意在提供超声波自动清洗装置,以解决现有超声波清洗设备在完成玻璃平板的清洗后,玻璃平板上会残留有清洗液,进而玻璃平板会出现水印影响丝印的问题。

4.为解决上述问题,本发明采用如下技术方案:超声波自动清洗装置,包括带有第一传动辊的清洗架,所述清洗架上依次设置有升降装置、冲洗装置和干燥清洁系统;所述升降装置底部设置有第二传动辊,所述第二传动辊上方设置有毛刷辊;所述升降装置下方设置有清洗水箱,所述清洗水箱内壁和底部均设置有超声波发生器,所述清洗水箱侧壁还设置有回流进水口,清洗水箱底部设置有回流出水口。

5.本方案的原理是:将待清洗的工件放置在本技术超声波自动清洗装置的第一传动辊上,在第一传动辊的带动下将待清洗的工件传输到升降装置上,升降装置下降,伸进清洗水箱内部,此时超声波清洗系统开始工作,通过超声波的作用使得附着于工件表面的污物从工件上脱离,此时回流进水口的水流作用到工件上,对工件起到冲刷作用,使污物更好的从工件表面脱离;同时在清洗时,毛刷辊转动,可以更好的清洗工件;在超声清理完成后升降装置上升,由在第二传动辊的带动下将完成超声清洗的工件送到冲洗装置处进行冲洗,防止残留有污物,最后再进行干燥清理。

6.本方案的优点是:在利用超声波清洁时,通常的观点都是认为,超声波在清洗液中形成气穴和振荡,使得污染物从工件表面脱离,经冲洗后便可得到干净的工件;实际生产时,虽然污染物已经与工件表面脱离,但是其仍然在工件附近,在取出时仍可能附着在工件表面形成二次污染;实际应用时,本技术通过超声波进行初步清洁,再经由毛刷辊转动提升清洁效果,同时毛刷辊转动带动清洗液冲刷工件,使得脱离工件的污染物远离工件,清洗效果更好;还通过回流进水口和回流出水口的设置,不仅可以帮助水循环,还能在清洗水箱内形成紊流,使得超声处理后的污物更容易在脱离玻璃平板后远离玻璃平板;同时将超声发

生器设置于侧壁可更好的将工件边缘残留的油污清理。

7.优选的,所述清洗水箱内设置有加热装置;

8.这样,通过加热装置的设置,可以将清洗水箱内的温度加热超声波清洗系统的最佳工作温度,提高清洗系统的清洗效率。

9.优选的,所述回流进水口为多个,沿清洗水箱侧壁一周均匀设置;

10.这样,在清洗水箱侧壁设置的多个回流进水口,可以从不同方向朝玻璃平板进行冲刷,形成多股紊流,使得污物可以更好的脱离玻璃平板。

11.优选的,所述毛刷辊在升降装置上的位置可调;

12.这样,通过调节毛刷辊在升降装置的位置,直接调整毛刷辊和第二传动辊的间距,方便对不同厚度的工件进行限位固定,防止工件在升降时从第二传动辊上滑出;同时也可以避免对工件夹紧过度,使得毛刷辊转动时带动工件从升降装置上滑出,造成工件破损。

13.优选的,所述第一传动辊为海绵辊,所述第二传动辊为橡胶辊;

14.这样,海绵辊的表面较软,可以减少工件在传送过程中的振荡冲击,同时玻璃平板在海绵辊上运动时,海绵辊会对玻璃平板起到清洁的作用,减少工件上的污物残留;橡胶辊表面较为光滑,方便清理,同时橡胶辊上也不容易残留带污染物的清洗液,对工件造成二次污染。

15.优选的,所述毛刷辊在进行超声波清洗时转速为45转/分~75转/分。

16.这样,毛刷在玻璃平板上方转动,能对玻璃平板上方起到冲刷的效果,方便于清洁工件上表面的污染物;并且毛刷辊在转动的时候会产生紊流,玻璃上表面在紊流的作用下,加快污物与玻璃平板上表面的分离速度,且将污染物带离工件;同时保持毛刷辊转速不超过75转/分,可以在保证清洁效果的情况下,避免因为毛刷辊转动将玻璃平板带出第二传动辊。

17.优选的,所述冲洗装置用于对完成超声波清洗的工件进行冲洗;

18.这样,在完成工件清洗后,升降装置上升,在上升完成后传动辊转动将工件输送到清洗装置处,清洗装置对工件进行冲洗,去除工件在清洗水箱内可能残留的混合液体。

19.优选的,所述干燥清洁系统包括设置在传输系统一侧的风墙,所述风墙上间隔设置有风道;

20.这样,通过风墙上的风道可以加快工件的干燥速度,同时在处于清洁干燥系统的传送装置的位置形成气流,避免空气中的微粒落到工件上。

21.优选的,所述风墙相对的一侧设置有静电吸附装置;

22.这样,静电吸附装置可以将风墙吹离的微粒及其附近微粒进行收集,减少空气中微粒数量,避免清洗完成的工件被二次污染。

23.优选的,所述风墙和静电吸附装置在工件到达前2s~5s开启;

24.这样,在工件还未到达的时候提前开启风墙和静电吸附装置,形成一个洁净的空间,避免空气中的微粒污染工件。

附图说明

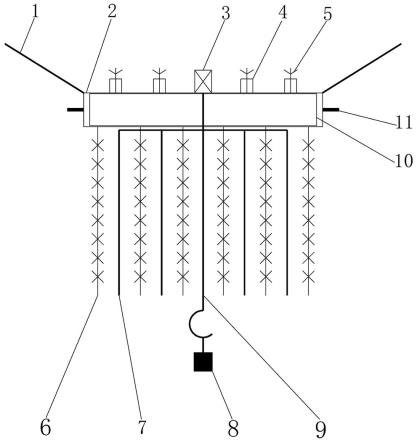

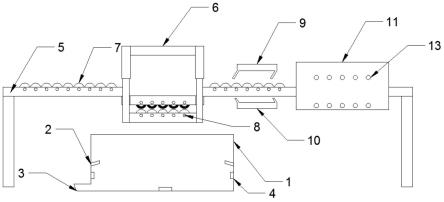

25.图1为本发明实施例的结构示意图。

26.图2为本发明实施例的干燥清洁系统结构示意图。

具体实施方式

27.下面通过具体实施方式进一步详细说明:

28.说明书附图中的附图标记包括:清洗水箱1、回流进水口2、回流出水口3、超声波发生器4、清洗架5、升降装置6、第一传动辊7、第二传动辊8、上冲洗装置9、下冲洗装置10、干燥清洁系统11、风墙12、风道13、静电吸附装置14。

29.实施例基本如附图1所示:超声波自动清洗装置,所述超声波自动清洗装置主要应用于玻璃平板清洗;所述超声波自动清洗装置包括清洗架,清洗架上依次设置有升降装置、冲洗装置及干燥清洁系统;所述清洗架上设置有用于传动玻璃平板的第一传动辊,实施时

30.超声波清洗系统,所述超声波清洗系统整体为清洗水箱1,实施时,所述清洗水箱上设置有回流进水口2和回流出水口3,实施时所述回流进水口2可以为多个,优选为8个,沿清洗水箱内壁一周设置,且出水口的出水方向朝上设置,这样可以在清洗时通过回流进水口2注入清洗液,同时还可以对清洗水箱1内的玻璃平板的底部进行冲刷;清洗水箱底部设置有回流出水口3,所述回流出水口用于排出清洗水箱内的清洗液;这样清洗水箱内进出水形成水循环,同时还方便于清洗水箱的清洗和排污;

31.清洗水箱内部设置有超声波发生器4,实施时,超声波频率优选为20khz~50khz,能量密度优选为0.5w/cm2~3w/cm2,经试验,这样设置清洗效果最佳,具体实施时,所述清洗水箱的底部设置有用于对玻璃平板中部进行冲击的超声波发生器,所述清洗水箱侧壁设置有用于冲击玻璃平板侧面的超声波发生器;实施时,在所述清洗水箱内部还设置有加热装置,所述加热装置用于保持超声波清洗系统的最佳反应温度,实施时所述加热装置保证清洗液温度为50~60℃,经试验此温度为本技术利用水基清洗液的最佳清洗温度。

32.所述清洗架5,带有第一传送辊7,所述清洗架5上设置有升降装置6,所述升降装置6用于将处于升降装置上的玻璃平板放入清洗水箱,实施时,所述升降装置可以通过电动推杆的伸缩效果实现升降,也可采用在升降装置上设置电机带动丝杠进而实现升降;所述升降装置底部为第二传送辊8,所述第二传送辊8与第一传送辊7直径一致;实施时,所述第一传动辊7和第二传动辊8的传输速度保持一致,均为0.8m/min~1.2m/min,优选的传输速度为1m/min,这样的传输速度让玻璃平板与海绵辊有足够的接触,方便于海绵辊对玻璃平板产生清洁的作用,同时还能保证玻璃平板的平稳传输;

33.实施时,所述升降装置6处于最高处时,所述第二传送辊8和第一传送辊7的中心处于同一水平面,这样可以保证玻璃平板在第一传动辊和第二传动辊之间进行平稳过渡,保证玻璃平板在第一传动辊和第二传动辊之间的传输效果;实施时,所述升降装置6上设置带动传送辊旋转的驱动电机,在玻璃平板完全处于升降装置上时电机停止转动,驱动装置下降进入清洗水箱1;实施时,玻璃平板离底部超声发生装置不超过清洗水箱高度的1/2,具体不超过450mm,这样是为了保证玻璃平板正反面的清洗效果;在清洗完成后,升降装置处于最上端时驱动电机继续带动第二传动轴转动,进而带动玻璃平板往冲洗装置方向移动;

34.实施时,所述第二传动辊8上端设置有上毛刷辊,玻璃平板在第一传动辊7的带动下进入毛刷辊与第二传动辊8之间,所述毛刷辊在超声波发生器工作时转动,将玻璃平板上方的污物与玻璃平板分离,同时毛刷辊的转动带动清洗液形成紊流,更好的将玻璃平板上经超声波作用后的污物去除;具体实施时,所述毛刷辊最下端在第二传动辊最上端下方0.5mm~1mm的位置,这样,在玻璃平板进入第二传动辊和毛刷辊之间的时候,由于毛刷辊最

下端在第二传动辊最上端下方0.5mm~1mm的位置,毛刷辊会对玻璃板材起到挤压限位的作用,防止玻璃平板在升降装置升降时滑动,同时还可以避免毛刷辊在转动时将玻璃平板带动;

35.值得说明的是,通常认为毛刷辊在与玻璃平板接触的时候,由于毛刷辊本身的转动会将玻璃平板带动甚至是让玻璃平板脱离第二传动辊,但本技术将毛刷辊最下端设置在第二传动辊最上端下方0.5mm~1mm处,这样,毛刷辊没有足够的压力或者说没有足够的摩擦力带动玻璃平板运动,很好的解决了这个问题;

36.具体实施时,毛刷的转动速度优选为45转/分钟~75转/分钟,一方面是毛刷辊本身转动对玻璃平板产生冲刷效果,另一方面是毛刷辊转动产生的紊流对于玻璃平板的冲刷,同时保证45转/分钟~75转/分钟的速度对玻璃平板有更好的清理效果;

37.实施时,所述毛刷辊与第二传动辊间距可调,具体实施时,在升降装置上设置调节装置,用于调节毛刷辊的高度,或是调节毛刷辊与第二传动辊的距离;具体实施时,通过调节装置改变毛刷辊在升降装置上的高度;即在玻璃进入第二传动辊和毛刷辊之间的时候,调节装置带动毛刷辊下移将玻璃平板夹紧;在玻璃平板进入清洗水箱后,调节装置带动毛刷辊上升,玻璃平板在清洗时,通过毛刷辊转动形成紊流提高清洗效果。

38.实施时,清洗完成后在传动辊的带动下,玻璃平板被传送到冲洗装置处;所述清洗装置包括玻璃平板上清洗装置9和下清洗装置10,所述上清洗装置9在玻璃平板上侧,向玻璃平板进行喷水,所述下清洗装置10在玻璃平板下侧,向玻璃平板下方喷水,喷水方向与玻璃平板传输方向相反,这样可以方便将玻璃平板上残留的清洗液去除,避免因清洗液残留后会在玻璃平板上形成水印。

39.所述玻璃平板在冲洗装置处完成冲洗后,在传送装置传送辊的带动下进入干燥清洁系统11,如附图2,干燥清洁系统包括设置有风道13的风墙12,所述风墙12沿传送装置设置,所述风道包括下风道和上风道,所述上风道和下风道用于玻璃平板的上下表面风干;实施时,上风道和下风道包括多组水平设置的风道,具体的为沿清洗架5设置的5组风道沿玻璃平板的传输方向设置,风道之间的间隔为0.5m,这样,风道之间形成交叉重叠的风区,在保证风干效果的同时使得风道的覆盖面更广,所述上风道按传输方向产生的风压依次为3.2

±

0.5kpa、3.2

±

0.5kpa、2.2

±

0.5kpa、4.5

±

0.5kpa、8

±

0.5kpa;下风道按传输方向依次为3.2

±

0.5kpa、3.2

±

0.5kpa、2.2

±

0.5kpa、3.5

±

0.5kpa、7.5

±

0.5kpa,这样玻璃平板在干燥清洁系统11中运动时,上下风道的风直接作用于玻璃平板表面,且风向保持一致,可以减少风干后出现水印的可能;风道间隔与风压值的设置在保证良好的风干效果的条件下,还可以形成风区隔绝干燥清洁系统外界的灰尘微粒;具体实施时,还可根据玻璃平板上的水渍量选择开启风道,节约电能。

40.实施时,所述风墙相对的一侧设置有静电吸附装置14,所述清洗架5位于风墙和静电吸附装置之间;实施时,所述静电吸附装置包括静电网和静电发生器,所述静电网远离清洗架5;具体实施时,在玻璃平板到达干燥清洁装置2到5秒前开启静电发生器和抽风装置,具体开启时间可根据玻璃平板面积设定,将风道吹玻璃平板的气流往静电网上吸引,此时,静电网将气流中的微粒吸附,保证干燥清洁系统内不会有灰尘等微粒污染玻璃平板;同时风道提前开启可对干燥清洁系统11内的海绵传动辊起到一定的风干作用,减少海绵传动辊的水分提升干燥效果。

41.具体实施过程如下:

42.实施时,先将玻璃平板放置到清洗架上,由清洗架5带动玻璃平板运行到升降装置上,具体实施时,可在升降装置上安装感应装置,这样当玻璃平板运动到升降机构时,驱动升降装置的电机停止转动,然后升降装置下降进入注满水基清洗液的清洗水箱,超声波发生装置开始工作;超声波清洗时,清洗水箱的回流进水口和回流出水口形成水循环,对玻璃平板进行冲刷,使得污物更好的与玻璃平板分离,上表面的毛刷辊转动也能形成紊流,很好的将玻璃平板上的污物去除;

43.超声清洗完成后升降装置上升到最高处时,驱动电机带动第二传动辊转动,将玻璃平板输送到冲洗装置,经冲洗装置的冲洗后将玻璃平板残留的清洗液去除,残留的清洗液在干燥时在玻璃平板上形成水印,影响丝印效果;冲洗完成后传送装置将玻璃平板输送到干燥清洁系统,通过干燥清洁系统的风墙产生的风将玻璃平板风干。

44.值得说明的是,本技术采用的是多组单向风道,形成的单向风不仅能将玻璃平板上水渍吹干,还能避免常规烘干形成水印的情况,同时风道产生的风还能形成洁净区域,防止外界的灰尘等微粒附着于玻璃平板表面,进而避免灰尘微粒在丝印时因灰尘微粒的存在造成的糊版。

45.本技术采用超声波对玻璃平板进行清洗,在超声清洗时,水箱内水循环形成紊流,有助于污物从玻璃平板上脱离,同时清洗时,上毛刷辊可更好的将清理玻璃平板上表面;清洗完成后由冲洗装置对玻璃平板进行冲洗,防止有清洗液残留在玻璃平板上;冲洗完成由第一传送辊将玻璃平板送至干燥清洁装置,干燥清洁装置内的风墙快速将玻璃平板风干,风墙和静电吸附装置形成洁净区域,避免玻璃平板受到灰尘等微粒的二次污染;本技术的超声波自动清洗装置清洗过程无需人工参与,自动化程度高,清洗效果好。

46.值得说明的是,为了更快速的使玻璃平板干燥,方便丝印,目前都是采用烘干的方式干燥玻璃平板,但是,在烘干的过程中可能存在灰尘或其他微粒,会附着到玻璃平板上,容易出现白点;同时玻璃平板表面并非绝对水平,平板上的水渍干燥速度快慢不一致,进而会出现水印等现象;而本技术与现有技术相比,采用的高压风干燥的方式,一方面在干燥时,由流动的高压风进行干燥,风干速度较为同一,不会产生水印,同时还能将玻璃平板上的微粒去除,还能隔绝玻璃平板外界的微粒,形成洁净区。

47.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。