1.本发明涉及实验室领域,具体地说,是涉及一种风量控制模块、通风系统和生物安全实验室。

背景技术:

2.生物安全实验室的关键在于生物安全,其内部结构同样适用于移动式生物安全实验室,但由于移动式生物安全实验室的可移动特性,其车体及车身整体布局紧密、结构紧凑。其中,移动式生物安全实验室的通风系统的用途在于控制室内环境参数,同时保障室内外环境及房间之间的环境有效被负压及负压梯度隔绝,保证室内外环境的绝对安全。

3.在移动式生物安全实验室的车体及车身布局紧密的情况下,为保证通风系统控制不受布局的影响,通风系统各部件的安装在达到其安装要求情况下,通风系统自身的良好排布及布局是移动式生物安全实验室的重点及难点,现有的风阀由于位置设置不合理,会影响检测结果,进而影响控制系统。另外,现有的通风系统中,通风系统自身的气密性会对检测结果造成较大的影响,由于风阀驱动件通常设置在风管外,风阀驱动件的驱动轴与风管的连接位置的气密性差而影响检测结果,进一步影响控制系统。

技术实现要素:

4.本发明的第一目的是提供一种能够保证通风系统气密性,进而保证风速传感器的检测精度和控制系统的控制精度的风量控制模块。

5.本发明的第二目的是提供一种具有上述风量控制模块的通风系统。

6.本发明的第三目的是提供一种具有上述通风系统的生物安全实验室。

7.为实现上述第一目的,本发明提供一种风量控制模块,包括第一管段和电动风阀,电动风阀安装在第一管段上;电动风阀包括风阀驱动件和阀板,阀板可转动地安装在第一管段内,风阀驱动件驱动阀板转动;阀板设置有沿径向相对的第一轴端和第二轴端,阀板通过第一轴端和第二轴端铰接在第一管段上;第一管段的周壁上开设有第一轴孔和第二轴孔,第一轴端与第一轴孔转动配合,第二轴端与第二轴孔转动配合;第二轴孔沿径向贯穿第一管段的周壁,风阀驱动件位于第一管段外,风阀驱动件的驱动轴与第二轴端连接;第一管段的周壁的外部还设置有第一密封盖,第一密封盖覆盖第二轴孔,风阀驱动件位于第一密封盖内,第一密封盖与第一管段的周壁的外表面密封连接。

8.由上述方案可见,通过设置第一密封盖,将风阀驱动件设置在相对密闭的空间内,少量的气流从第二轴端与第二轴端孔配合的位置流出后进入第一密封盖内,因此气流也不会泄漏,从而保证管路在第二轴孔位置的密封性,防止气流泄漏影响影响第一管段内风速传感器的检测结果。

9.一个优选的方案是,第一轴孔为盲孔。

10.由此可见,第一轴孔设计为盲孔,可确保第一管段的气密性。

11.一个优选的方案是,第一轴孔为通孔并沿径向贯穿第一管段的周壁,第一管段的

周壁的外部设置有第二密封盖,第二密封盖覆盖第一轴孔。所述第二密封盖与所述第一管段的周壁的外表面密封连接。

12.由此可见,通过设置第二密封盖,少量的气流从第一轴端与第一轴孔配合的位置流出后进入第二密封盖内,由于第二密封盖为封闭空间,气流不会泄漏,因此第二密封盖的设置保证了管路在第一轴孔位置的密封性,防止气流泄漏而影响检测结果。同时,可适当加长第一轴端,从而保证阀板与管路连接的稳定性。

13.一个优选的方案是,电动风阀还包括执行器和第三密封盖,执行器与风阀驱动件通过连接线电连接,执行器位于第三密封盖内,第三密封盖与第一密封盖连接,第一密封盖和/或第三密封盖上开设有供连接线穿过的过线孔。

14.由此可见,将执行器和风阀驱动件分别设置在两个相对密闭空间的内,可以减小放置风阀驱动件的空间的尺寸,防止由于执行器和风阀驱动件位于同一密封空间时,空间过大而造成较多的气流流入影响风速传感器的检测结果。

15.一个优选的方案是,风量控制模块还包括第一风速传感器,第一风速传感器位于第一密封盖内,第一风速传感器的检测端位于第一管段内且设置在阀板的迎风侧。

16.由此可见,通过对阀板位置的合理布置,从而保证经过阀板上第一风速传感器的检测端的气流处于均匀流速的层流状态,进而保证了第一风速传感器检测结果的准确性。

17.进一步的方案是,第一风速传感器为毕托管式风速传感器。

18.进一步的方案是,毕托管式风速传感器的检测端与第一管段的周壁的内表面之间的最小距离为第一管段的内径的1/3。

19.为实现上述第二目的,本发明提供一种通风系统,包括上述的风量控制模块。

20.为实现上述第三目的,本发明提供一种生物安全实验室包括上述的通风系统。

21.由上述方案可见,由于生物安全实验室对通风系统的要求更高且其布置通风系统的空间紧凑,本发明通过对风量控制模块的气密性的设计,以及对管路内风速传感器位置的合理设置,保证了风速传感器检测结果的准确性,进而保证控制系统的精确控制。

22.一个优选的方案是,生物安全实验室还包括相互独立设置的房间和送风设备间,送风设备间内设置有空调器,空调器通过通风系统向房间送风。

附图说明

23.图1是本发明生物安全实验室实施例的布局图。

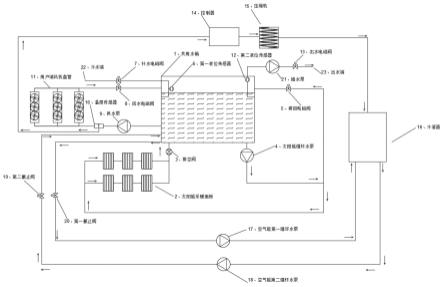

24.图2是本发明生物安全实验室实施例中通风系统的布局图。

25.图3是本发明生物安全实验室实施例中通风系统和各传感器的布局图。

26.图4是图2中a处的放大图。

27.图5是本发明生物安全实验室实施例风量控制模块的结构示意图。

28.图6是本发明生物安全实验室实施例风量控制模块的截面图。

29.图7是本发明生物安全实验室实施例中第三密封盖的结构示意图。

30.以下结合附图及实施例对本发明作进一步说明。

具体实施方式

31.参见图1和图2,本实施例的生物安全实验室为移动式生物安全实验室。生物安全

实验室包括通风系统10以及相互独立设置的更衣间11、淋浴间12、防护服更换间13和核心工作间14、送风设备间15和排风设备间16,通风系统10安装在各房间和设备间的顶部。

32.送风设备间15内设置有空调器151和两个风机152,空调器151通过通风系统10向房间送风,排风设备间16内设置有排风装置161和两个风机162,排风装置161通过通风系统10对各房间进行排风。

33.参见图2至图4,通风系统10包括管路2、第一风速传感器7(图6示)、电动风阀3、密闭阀4和第二风速传感器5等,管路2包括沿着送风方向依次连接的第二管段21和第一管段22,第二管段21和第一管段22均为直管,第二管段21的延伸方向与第一管段22的延伸方向垂直相交,第二管段21具有第二管进风端211和第二管出风端212,第一管段22具有第一管进风端221和第一管出风端222,第一管进风端221与第二管出风端212连接。管路2作为送风管时,管路2上第二管进风端211与空调器151连接,第一管出风端222与对应房间的进风口连通,第二管段21为送风总管,第一管段22为送风支管。

34.第一风速传感器7和第二风速传感器5均为毕托管式风速传感器,风速传感器的检测端为毕托管的全压孔6(图6示),全压孔6设置在电动风阀3阀板32的迎风面320且迎风设置,毕托管式风速传感器还包括探针,探针垂直于迎风方向,毕托管式风速传感器为现有结构,在此不再详细赘述。

35.毕托管式风速传感器的检测端与对应管段的周壁的内表面之间的最小距离为对应管段的内径的1/3。第一风速传感器7和电动风阀3均安装在第一管段22上,第二风速传感器5安装在第二管段21上,第二风速传感器5用于与第一电动风阀3上设置的第一风速传感器7感应反馈的风量相互校验。

36.第一管段22、第一风速传感器7和电动风阀3组成风量控制模块20,风量控制模块20的数量为四个,四个风量控制模块的四个第一管段22均位于第二管出风端212且沿着第二管段21的延伸方向平行布置。四个第一管段22的第一管出风端222分别连接更衣间11、淋浴间12、防护服更换间13和核心工作间14(也即实验室)的对应的进风口。

37.参见图5至图7,电动风阀3包括风阀驱动件31、阀板32、执行器33、第二密封盖34、第一密封盖35和第三密封盖36。第三密封盖36的各边缘均采用密封条361进行密封。阀板32和第一风速传感器7的检测端均位于第一管段22内,第一风速传感器7的检测端位于阀板32上,风阀驱动件31驱动阀板32转动以控制流经第一管段22的风量。阀板32将第一管段22分成沿着第一管段22的延伸方向布置的第二管来风段223和第二管去风段224,第二管来风段223的最小长度为第一管段22内径的4倍至6倍。

38.如图2和图4所示,本实施例中,向更衣间11、淋浴间12、防护服更换间13送风的管路2的内径相等且均为d1,该管路2的第二管来风段223的最小长度l1为第一管段22内径d1的4倍至6倍。由于核心工作间14的风量需求较大,因此,向核心工作间14送风的管路2的内径为d1,且d1大于d1,该管路2的第二管来风段223的最小长度l1为第一管段22内径d1的4倍至6倍。向核心工作间14送风的管路2上以及从核心工作间14向外排风的管路2上均设置有密闭阀4,为保证核心工作间14在消杀和通风时气密性,密闭阀4比电动风阀3更靠近实验室安装。

39.第二风速传感器5位于第二管段21延伸方向的中部,第二风速传感器5的检测端将第二管段21分成沿着第二管段21的延伸方向布置的第一管来风段213和第一管去风段214,

第一管来风段213的最小长度为第二管段21内径的6倍,第一管去风段214的最小长度为第二管段21内径的3倍。

40.阀板32设置有沿径向相对的第一轴端321和第二轴端322,阀板32通过第一轴端321和第二轴端322铰接在第一管段22上。第一管段22的周壁上开设有第一轴孔225和第二轴孔226,第一轴端321与第一轴孔225转动配合,第二轴端322与第二轴孔226转动配合,风阀驱动件31的驱动轴与第二轴端322连接。

41.第一轴孔225和第二轴孔226均为沿径向贯穿第一管段22的周壁的通孔,第二密封盖34和第一密封盖35设置在第一管段22的周壁的外部,第二密封盖34覆盖第一轴孔225,第一密封盖35覆盖第二轴孔226,风阀驱动件31和第一风速传感器7均位于第一密封盖35内,第二密封盖34和第一密封盖35均与第一管段22的周壁的外表面密封连接。

42.执行器33与风阀驱动件31通过连接线电连接,执行器33位于第三密封盖36内,第三密封盖36与第一密封盖35连接,第三密封盖36和/或第一密封盖35上开设有供连接线穿过的过线孔。

43.上述管路2也可以应用于排风管上,此时,管路2包括排风支管23和排风总管24,排风支管23和排风总管之间设置有静压箱,排风支管23的风由静压箱汇总均流后到排风总管24,最后由风机162驱动后送出。排风支管23可以采用上述管路2上的风量控制模块20,且第二管进风端211与各房间的排风口连通,第一管段22的出风端与静压箱连通。从更衣间11、淋浴间12、防护服更换间13向外排风的管路2的内径相等且均为d2,该管路2的第二管来风段223的最小长度l2为第一管段22内径d2的4倍至6倍。从核心工作间14向外排风的管路2的内径为d2,且d2大于d2,该管路2的第二管来风段223的最小长度l2为第一管段22内径d2的4倍至6倍。

44.排风总管24设置有第三风速传感器241,第三风速传感器与排风支管23上的电动风阀3处的第一风速传感器7感应反馈回来的风量进行相互校验。为进一步实现管路的密封性,相邻两个管路之间或者管路与部件之间均采用满焊连接。

45.如图3所示,生物安全实验室还包括如下传感器:空调机组内风机前后段压差传感器101、蒸发器前后温湿度传感器102、过滤段前后压差传感器103、送风总管21上的第二风速传感器5、排风总管24上的第三风速传感器241,核心工作间14、防护服更换间13、淋浴间12、更衣间11的送风过滤器前后分别有压差传感器106、压差传感器107、压差传感器108、压差传感器109,核心工作间14、防护服更换间13、淋浴间12的排风过滤器前后分别有压差传感器1010、压差传感器1011、压差传感器1012,核心工作间14内传感器包括室内外压差传感器1013、室内外压差传感器1014、室内外压差传感器1015、二氧化碳传感器1016、粒子计数传感器1017、防护服更换间温湿度传感器1018、室内外压差传感器1019,淋浴间温湿度传感器1020、室内外压差传感器1021、更衣间温湿度传感器1022、室内外压差传感器1023等。为保证压差传感器所感受压差所受干扰弱,测试较准,压差传感器是用来测试室内外压差或测试部件前后的压差,温湿度传感器用来测试房间或者某个局部的温度和湿度,需精度较高,各风速传感器分别用来测试送风总管、送风支管、排风总管24和排风支管23的风速。

46.由上可见,由于生物安全实验室对通风系统的要求更高且其布置通风系统的空间紧凑,本发明通过对管路内风速传感器位置的合理设置,保证经过阀板上第一风速传感器的检测端的气流处于均匀流速的层流状态,保证了风速传感器检测结果的准确性,进而保

证控制系统的精确控制。同时,该通风系统适用于空间紧凑的场合,减小占用空间。另外,通过设置第一密封盖,将风阀驱动件设置在相对密闭的空间内,少量的气流从第二轴端与第二轴端孔配合的位置流出后进入第一密封盖内,因此气流也不会泄漏,从而保证管路在第二轴孔位置的密封性,防止气流泄漏影响影响第一管段内风速传感器的检测结果。

47.此外,第一管段的延伸方向与第二管段的延伸方向的夹角也可以呈锐角或钝角等,第一管段与第二管段可以直角过渡也可以弧形过渡。风量控制模块的数量也可以为一个或两个以上,具体数量取决于房间的数量,房间的数量及布置方式可以根据需要进行改变。第一轴孔也可以为盲孔。第一风速传感器的检测端也可以位于阀板的迎风侧的第一管段内并与阀板在第一管段的延伸方向上间隔设置,而非设置在阀板上,此时,第一风速传感器的检测端将第一管段分成沿着第一管段的延伸方向布置的第二管来风段和第二管去风段。第一轴端和第二轴端可以为一根过阀板的一条直径的转轴,也可以为两个共轴线并自阀板的外沿沿径向外凸的凸起。上述改变也能实现本发明的目的。

48.最后需要强调的是,以上仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。