通过控制相比例改善近

α

高温钛合金持久力学性能的方法

技术领域

1.本发明属于改善近α高温钛合金持久力学性能的技术领域,尤其涉及一种通过控制相比例改善近α高温钛合金持久力学性能的方法。

背景技术:

2.高温钛合金通常指应用于航空发动机,在350℃以上条件下使用的无序固溶强化型近α钛合金,在不高于650℃服役环境下其强度、塑性、持久蠕变和疲劳性能之间具有良好匹配,比强度较铁基和镍基高温合金也有明显优势,如ti65、ta32、ta15合金。对于高温钛合金而言,其主要服役环境为高温状态或高温热力耦合状态。高温持久性能可反应材料在热力耦合作用下抵抗外力变形失效的能力,因此常用来评价高温钛合金的服役性能,也是工程应用的一个重要指标。高温钛合金的持久性能易受显微组织、第二相等因素影响,在不同组织条件下材料会呈现出完全不同的持久性能,持久性能的改善一直是制约高温钛合金工程化应用的关键因素。因此通过显微组织控制和相比例优化,找到一种改善高温钛合金持久力学性能的通用方法,对提高和稳定高温钛合金服役性能具有重要意义。国内外学者也针对中高温持久(蠕变)力学性能的改善方法进行了大量研究。

3.北京工业大学在公开号为cn109554576a的发明中提出了一种er、b复合微合金化高温钛合金及其制备方法,通过合金化熔炼和等温锻造,得到一种650℃条件下具有优异的性能的er、b复合微合金化高温钛合金,650℃下材料强度(rm=788.3mpa,a=16.1%)优于imi834合金和ti60合金,高温力学性能强韧性匹配良好。北京煜鼎增材制造研究院有限公在公开号为cn113355560b的发明中提出了一种高温钛合金设计及制备方法,通过控制nd、er、si等元素合金化得到ti-al-sn-zr-mo-nb-er-si高温钛合金,实现氧化物颗粒强化和晶界强化,获得在600℃具有良好高温强度和持久蠕变性能并且可在600℃长期服役的高温钛合金。中国科学院金属研究所在公开号为cn113862512a的发明中提出了一种新型双态组织高强韧高温钛合金的合金化方法(ti-al-sn-zr-mo-si-w-b),通过铝(al)、锡(sn)、锆(zr)的添加可以起到强化作用,同时稳定α相;适量的β稳定元素钼(mo)、硅(si)、钨(w)可以在补充强化的同时提高钛合金持久和蠕变性能。此发明中的新型高强韧高温钛合金无需α β两相区或α单相区变形即可获得有利于高温持久性能的双态组织。以上发明是通过添加高熔点元素(w、si、c、nb、ta)和稀土元素(er、y)实现钛合金合金化,进一步通过热机械过程控制实现固溶强化和析出强化以达到改善高温钛合金持久蠕变力学性能的目的,但是工程化应用过程中很难实现固定牌号的合金化,设计新合金推广应用周期长,因此通过合金化的方法改善高温钛合金的持久蠕变性能不适合成熟牌号高温合金的工程化应用与生产。

4.中国科学院金属研究所在公开号为cn101104898的发明中提出一种高热强性、高热稳定性的钛合金的热加工和热处理方法,高温钛合金锻棒通过β相变点-(10~40℃)/2h/空冷或油淬 (630~750℃)/2h/空冷的热处理后可有效改善高温持久蠕变性能,获得600℃下具有良好热强性和热稳定性匹配的钛合金,ⅰ合金锻棒经1025℃/2h/ac 700℃/2h/ac处理后,600℃/310mpa条件下棒材持久时间可达200h以上。北京工业大学在公开号为

cn112760581a的发明中提出一种近α型高温钛合金的锻轧复合加工及热处理工艺,通过热处理改善了ti-al-sn-zr-mo-nb-ta-er-si高温钛合板材的组织不均匀性,提高了高温性能。固溶时效热处理工艺为990℃/1h/ac 700℃/5h/ac,可获得屈服强度在1000mpa以上,延伸率在10%以上的高性能双态组织高温钛合金板材。以上成果说明热处理可以有效改善高温钛合金的高温性能(持久蠕变性能),但是推荐的热处理制度仅适用于特定的高温钛合金,持久蠕变性能改善的通用热处理方法并没有找到。

5.综上,通过合金化和热处理均可改善近α高温钛合金的持久力学性能,但是在特定的合金中加入热强性合金元素控制难度大、成本高,同时会改变钛合金的常规性能,因此工程应用较少。通过热处理调控显微组织和析出相是改善高温钛合金持久力学性能一种有效方法,但是由于热处理过程可调控多种因素,如次生αs含量、第二相含量、织构类型、晶粒尺寸等,找到高温钛合金持久力学性能的关键影响因素并获得持久力学性能改善的通用方法成为难点。因此,通过显微组织控制(初生α

p

和次生αs比例控制),发明一种高效的、对近α高温钛合金具有普适性的高温持久力学性能改善方法尤为重要。

技术实现要素:

6.为了有效改善近α高温钛合金的持久力学性能,提高材料的高温服役性能,本发明提出了一种通过热处理控制初生α相(α

p

)和次生α相(αs)比例实现高温钛合金持久力学性能显著改善的方法,适用于不同成分和不同厚度的钛合金板材工业化生产。也可用于其他高温钛合金加工材生产制造。

7.本发明具体是通过以下技术方案来实现的:

8.提供一种通过控制相比例改善近α高温钛合金持久力学性能的方法,包括如下步骤:

9.步骤1:固溶处理:对近α高温钛合金板材进行固溶退火,退火温度为β相变点以下15℃~30℃,保温时间为30min~180min,且所述退火温度和所述保温时间的选取需保证初生α相含量控制在体积分数为5%~20%;热处理过程待炉温升至目标温度后装入板材,待炉温恢复至设定温度后计算热处理时间;

10.步骤2:材料控冷:将步骤1固溶退火后的板材快速冷却获得细小次生α相片层,同时避免缓慢冷却导致的初生α相的大量析出,板材冷却至<50℃的室温取出;

11.步骤3:低温退火:将步骤2得到的板材进行低温退火,低温退火温度和保温时间根据第二相析出情况和服役温度确定,具体为所述低温退火温度不低于服役温度,同时保证高温钛合金中常见强化相(ti3al相、硅化物、硼化物、钨化物)均匀析出。

12.作为本发明的进一步说明,步骤1中所述保温时间为:厚度<25mm的薄板所用保温时间为30min~60min,厚度≥25mm的厚板所用保温时间为厚度

×

2.5min。

13.作为本发明的进一步说明,步骤2中固溶退火后板材的冷却速率控制在50℃/s~200℃/s。

14.作为本发明的进一步说明,步骤2中厚度≤4.76mm的高温钛合金薄板采用空冷,厚度>4.76mm的高温钛合金厚板采用风冷或水冷。

15.作为本发明的进一步说明,步骤3中所述低温退火范围550℃~750℃,保温时间2h~8h炉冷。

16.作为本发明的进一步说明,考到工程化制备,板材经固溶退火高速冷却后残余应力较大,低温退火结合蠕变校形炉进行可以起到降低板材残余应力的作用,因此所述低温退火需结合蠕变校形炉进行。

17.作为本发明的进一步说明,所述低温退火过程具体包括:

18.以2℃/min升温速率使蠕变校形炉的炉温由室温升至300℃,保温1h;继续以1℃/min的升温速率使蠕变校形炉的炉温升至目标温度保温2h~8h;

19.随后冷却,通过水冷系统控制冷速为20℃/h,板材随炉冷却至室温取出。

20.作为本发明的进一步说明,所述方法还包括:

21.步骤4:去除板材表面的加工缺陷层和热处理氧化层,根据产品需求采用机加、磨削或砂带砂光工艺,保证板材表面氧化层和污染层完全去除,且保证板材厚度均匀一致;之后对板材表面进行清洁处理,除去灰土、油污、水垢等。

22.与现有技术相比,本发明具有以下有益的技术效果:

23.1、通过热处理和相比例控制可有效提高高温钛合金的持久蠕变力学性能(如图1所示)。固溶处理控制片层αs在80%~95%范围(α

p

含量5%~20%),可增加片层界面数量,阻碍热力耦合作用下位运动,改善高温力学性能。同时,低温热处理起到时效强化作用,高强、稳定的化合物析出有助于进一步提高高温力学性能。

24.2、此发明普遍适用于不同牌号高温钛合金板材高温持久蠕变力学性能的改善和稳定控制,也适用于批量化、工程化制备高温钛合金板材。在发明内容中明确了高温钛合金相比例控制原理(α

p

含量控制在5%~20%(体积分数)),同时给出了推荐的固溶处理温度、保温时间、冷却速率、低温热处理方式等工艺细节,可保证高温钛合金板材产品高温持久蠕变性能得到大幅度提高,同时降低板材残余应力、提高平整度,获得良好的综合力学性能及外观质量。

附图说明

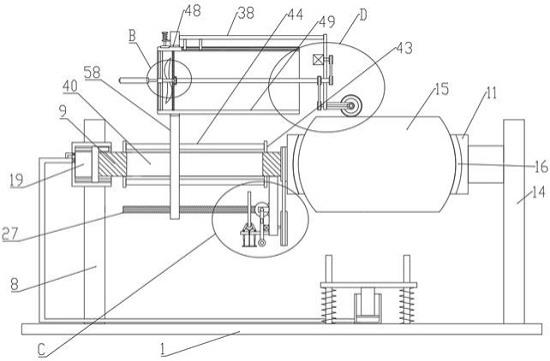

25.附图1是实施例1中ti65合金板材持久性能(持久时间)与α

p

含量的关系曲线。

26.附图2是实施例2中ta32合金板材(2.0mm厚)显微组织:(a)α

p

含量10%;(b)α

p

含量>90%。

27.附图3是实施例3中ta15合金板材(70mm厚)显微组织:(a)α

p

含量20%;(b)α

p

含量80%。

具体实施方式

28.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施例对本发明进行详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

30.本发明提供的三组实施例中分别使用ti65、ta32和ta15高温钛合金板材,通过本发明的方法将三种板材分别进行固溶处理、低温退火和表面处理,对比常规工艺板材的高

温持久性能,最终实现高温性能大幅度提升。

31.实施例一

32.本实例实施对象为ti65近α高温钛合金(相变点1035℃),具体过程:

33.步骤1:固溶处理。对2.25mm厚(1000mm宽

×

2000mm长)的ti65合金板材进行固溶热处理,在电阻加热炉内进行,热处理温度1020℃,保温30min~90min,保证初生α(α

p

)含量控制在5%~20%(体积分数)。到温装炉,装炉后待炉温恢复到1020℃时计时。同时,设计对比实验,通过热处理制备不同α

p

含量的板材,分别进行1050℃、990℃和800℃的固溶热处理。

34.步骤2:固溶处理保温结束后,立即取出板材,辊道上空冷。

35.步骤3:低温退火。板材表面油污、灰土去除干净后放至蠕变校形炉内。对蠕变校形炉抽真空至5000pa,以2℃/min升温速率使蠕变校形炉的炉温由室温升至300℃,保温1h;继续以1℃/min的升温速率使蠕变校形炉的炉温升至目标温度700℃,保温4h;随后冷却,通过水冷系统控制冷速为20℃/h,板材随炉冷却至室温取出。

36.步骤4:表面处理。板材表面进行砂带砂光处理,去除轧制和热处理过程产生的氧化层、缺陷等,控制板材厚度达到2.0

±

0.13mm,酸洗、水洗、烘干后使板材表面达到均匀一致。

37.处理结果评定:对2.0mm厚的ti65合金板材进行650℃/240mpa持久力学性能测试,实验方法参照标准gb/t 2039-1997。不同固溶热处理处理后ti65合金板材的α

p

含量可实现0%~80%范围的调控,板材持久性能(持久时间)与α

p

含量的关系曲线如图1所示。经1020℃/30min~90min固溶处理后,板材α

p

含量体积分数可控制在5%~20%,平均持久时间可达到153.2h~219.5h,即经该发明通过控制相比例实现了板材持久性能的大幅度改善,(如图1灰色填充区域所示),取得了良好的处理效果。而控制在其他相比例范围,均会导致持久力学性能不同程度下降,如图1所示。

38.表1ti65合金板材的持久性能与α

p

含量的关系

[0039][0040][0041]

实施例二

[0042]

本实例实施对象为ta32近α高温钛合金(相变点995℃),具体过程:

[0043]

步骤1:固溶处理。通过包套轧制获得2.25mm厚(1500mm宽

×

2000mm长)的ti65合金板材,对板材进行固溶热处理,在电阻加热炉内进行,热处理温度980℃,保温30min,保证初生α(α

p

)含量控制在5%~20%(体积分数)。到温装炉,装炉后待炉温恢复到980℃时计时。

[0044]

步骤2:固溶处理保温结束后,立即取出板材,辊道上空冷。

[0045]

步骤3:低温退火。板材表面油污、灰土去除干净后放至蠕变校形炉内。对蠕变校形炉抽真空至5000pa,以2℃/min升温速率使蠕变校形炉的炉温由室温升至300℃,保温1h;继续以1℃/min的升温速率使蠕变校形炉的炉温升至目标温度600℃,保温4h;随后冷却,通过水冷系统控制冷速为20℃/h,板材随炉冷却至室温取出。

[0046]

步骤4:表面处理。板材表面进行砂带砂光处理,去除轧制和热处理过程产生的氧化层、缺陷等,控制板材厚度达到2.0

±

0.13mm,酸洗、水洗、烘干后使板材表面达到均匀一致。

[0047]

处理结果评定:按以上步骤得到ta32高温钛合金板材,其显微组织如图2(a)所示,α

p

含量为10%,快速冷却得到细小αs片层。常规板材的显微组织如图2(b)所示,α

p

含量为90%以上。对2.0mm厚的ta32合金板材进行550℃/370mpa持久力学性能测试,实验方法参照标准gb/t 2039-1997,得到图2中两种板材的高温持久性能见表2。本发明设计的α

p

为10%的板材高温持久时间显著优于常规板材(α

p

>90%),550℃和370mpa条件下可达到156~173h,是常规处理板材持久性能的5倍左右。

[0048]

表2

[0049][0050][0051]

实施例三

[0052]

本实例实施对象为ta15近α高温钛合金(相变点990℃),具体过程:

[0053]

步骤1:固溶处理。通过热轧制备70mm厚(1000mm宽

×

2000mm长)的ta15合金板材,对板材进行固溶热处理,在电阻加热炉内进行,热处理温度960℃,保温150min,保证初生α(α

p

)含量控制在5%~20%(体积分数)。到温装炉,装炉后待炉温恢复到960℃时计时。

[0054]

步骤2:固溶处理保温结束后,立即取出板材,辊道上滚动,风机鼓风冷却。

[0055]

步骤3:低温退火。板材表面油污、灰土去除干净后放至蠕变校形炉内。对蠕变校形炉抽真空至5000pa,以2℃/min升温速率使真空热处理炉的炉温由室温升至300℃,保温1h;继续以1℃/min的升温速率使蠕变校形炉的炉温升至目标温度600℃,保温4h;随后冷却,通过水冷系统控制冷速为20℃/h,板材随炉冷却至室温取出。

[0056]

步骤4:表面处理。板材表面进行砂轮抛光处理,去除轧制和热处理过程产生的氧化层、缺陷等,控制板材厚度达到70

±

1.5mm,精细抛光后使板材表面达到均匀一致。

[0057]

处理结果评定:按以上步骤得到ta15高温钛合金板材,其显微组织如图3(a)所示,α

p

含量为20%,快速冷却得到细小αs片层。常规ta15厚板的显微组织如图3(b)所示,α

p

含量为80%。对70mm厚的ta15合金板材进行500℃/470mpa持久力学性能测试,实验方法参照标准gb/t 2039-1997,得到图3中两种板材的高温持久性能见表3。本发明设计的α

p

为20%的板材高温持久时间显著优于常规板材(α

p

=80%),500℃和470mpa条件下可达到161~171h,持久时间约为普通处理板材的4~5倍。

[0058]

表3

[0059][0060]

最后应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。