1.本发明属于生物医用材料及医疗器械领域,具体涉及一种可降解输尿管支架及其制备方法。

背景技术:

2.输尿管支架在泌尿外科手术中应用极为广泛,适用于上尿路手术以及碎石机碎石、输尿管狭窄的扩张等治疗过程,它植入输尿管后能起到引流尿液、防止输尿管狭窄的重要作用。

3.现有临床使用的输尿管支架,都不可降解,由柔软的聚氨酯弹性体或硅橡胶材料制成。聚氨酯支架管较硬,容易置管;硅橡胶支架管较软,置管性能稍差。置入这两类不降解输尿管支架后,其软硬度保持不变,当其完成引流功能后,必须通过侵入性操作即通过膀胱镜来拔出,患者会痛苦不堪,且有可能发生感染等并发症。因此,研究开发可降解的输尿管支架具有重要的临床价值。

4.根据临床病例需要,输尿管支架的引流时间会有所不同。短期的临时引流尿液,一般在1-2周左右,如输尿管轻度损伤、简单结石、预置支架等;常见的临时引流一般在3-6周,因此,需要用不同的降解材料。但对支架共同的基本要求是,它们应具有弹性材料的力学性能,其断裂碎片能尽快全部排出体外,否则会增加一系列并发症的风险。

5.国外有文献报道(lumiaho,j,j.endourol.1999,13,107

–

112;laaksovirta,s laurila m.et al.j urol,167:1527,2002),采用可降解聚丙交酯(plla)或丙交酯/乙交酯共聚物(plga)为原料来制造输尿管支架。但plla和plga材料属于塑料,缺乏柔软性,降解碎片较硬,嵌入、卡顿在肾盂内的可能性极大,导致各种并发症。

6.中国专利cn1672739a和中国专利cn112516390a公布了一种可降解的输尿管支架,涉及到乙交酯-ε-己内酯共聚物材料,它在一定的组成比例范围内是具有弹性材料的力学性能。但这类由软链单体(ε-己内酯)和硬链单体(乙交酯)形成的共聚物,往往在水中降解会越来越硬。这是因为材料中的硬链结构,如乙交酯链段,往往在降解过程中会出现结晶趋势,这样会使之容易卡顿或滞留在肾盂等部位。

7.综上所述,现有技术得到的材料还不能做到,既具有像硅橡胶和聚氨酯弹性材料那样的力学性能,又能使降解碎片不卡顿、不滞留在肾盂等位置,这一点到目前为止仍然是制约本领域研究进展的关键点,也是可降解输尿管支架目前还没有商品上市的最主要原因。

技术实现要素:

8.鉴于现有技术的以上不足,本发明提供了一种可降解输尿管支架,该支架具有弹性材料的力学强度,初始的硬度(或模量)较高,便于置管,随着在尿液中的降解会逐渐变得愈来愈软,更易于排出体外。

9.本发明的输尿管支架,通过使用可降解的乙交酯-ε-己内酯共聚物、环氧乙烷聚合

物、硫酸钡共混形成的复合材料来实现以上目的。

10.本发明及相关研究发现,支架管较硬时,降解碎片易卡顿在肾盂位置,因此,基材的软硬度是关键的影响因素。一般的可降解弹性材料,如乙交酯-ε-己内酯共聚物、l-丙交酯/ε-己内酯的共聚物等经常在降解过程中越变越硬,降解碎片或节段较难通过输尿管狭窄部位。但本发明研究发现,在适当的共聚单体比例范围内,采用适当的聚合工艺,乙交酯-ε-己内酯共聚物在水中或尿液中降解会逐渐变软,是一种有较好力学强度和软硬度适合的弹性材料,这个适当的共聚单体比例范围是乙交酯重量百分比为51%-58%。当乙交酯重量百分含量超过58%,共聚物出现明显的结晶趋势,降解过程中会变硬;当乙交酯重量百分含量低于51%时,共聚物力学性能太差和太软。

11.本发明还发现,在上述所述的乙交酯-ε-己内酯共聚物的材料中,添加一定含量的环氧乙烷聚合物,如聚乙二醇或聚氧乙烯,能进一步促进复合材料在降解过程中逐渐变得更软,表面更滑润、更容易崩解、碎裂,有利于管状支架断裂碎片的排出。

12.本发明的可降解输尿管支架,所用硫酸钡为常用的医用显影剂,与上述材料具有良好的相容性,有一定的补强作用。

13.本发明的可降解输尿管支架,所用乙交酯-ε-己内酯共聚物、环氧乙烷聚合物、硫酸钡复合材料中三组分的相对含量如下:

14.1)乙交酯-ε-己内酯共聚物,重量百分比含量为47%-80%;

15.2)环氧乙烷聚合物,重量百分比含量为2%-8%;

16.3)硫酸钡,重量百分比含量为18%-45%。。

17.所述乙交酯-ε-己内酯共聚物中乙交酯重量百分含量51%-58%,ε-己内酯重量百分含量42%-49%。

18.本发明的可降解输尿管支架,所述乙交酯-ε-己内酯共聚物,在0.1g/dl浓度的六氟异丙醇中,25

±

1℃测得的特性粘度为1.30-3.00dl/g,粘度越大,降解维持时间就越长,因此,通过特性粘度可以调控支架管的引流时间。

19.本发明的可降解输尿管支架,所述环氧乙烷聚合物为聚乙二醇、聚乙二醇单甲醚、聚乙二醇二甲醚、聚氧乙烯。

20.作为优选,所述环氧乙烷聚合物在复合材料中所占重量比例为2%-8%,环氧乙烷聚合物含量越高,复合材料越柔软,降解也越快。

21.本发明的可降解输尿管支架,所述聚乙二醇、聚乙二醇单甲醚、聚乙二醇二甲醚、聚氧乙烯的分子量为1000da-1000000da。

22.作为优选,本发明的可降解输尿管支架,所述环氧乙烷聚合物为聚乙二醇、聚乙二醇单甲醚、聚乙二醇二甲醚的分子量为5000da-40000da。

23.作为优选,本发明的可降解输尿管支架,所述环氧乙烷聚合物为聚氧乙烯,分子量为50000da-400000da。

24.本发明的可降解输尿管支架,硫酸钡可以用其它医用显影剂替代,包括次碳酸铋、金属显影剂,且所用显影剂可以是一种或几种。

25.本发明的可降解输尿管支架,所述乙交酯-ε-己内酯共聚物制备方法如下,

26.在氮气保护下,在带搅拌器的反应器中先后加入0.005%-0.1%质量比的辛酸亚锡、ε-己内酯和乙交酯,在搅拌下,将反应体系温度在30分钟内从室温升到165℃-200℃,维

持18-30小时,再在真空下保持1-4小时,转移出反应器中的共聚物,进一步将其破碎后,放入50℃-110℃的真空烘箱中真空干燥8-24小时。

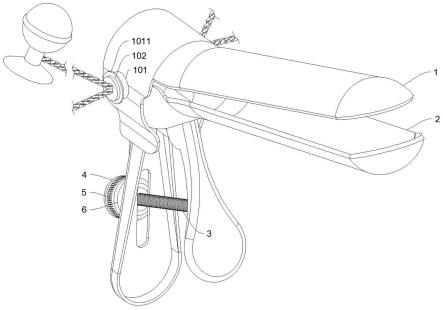

27.本发明的可降解输尿管支架,为中空圆管状结构(1),两端或一端有防止滑动的固定结构(2),固定结构优选为圆形管状线圈形状,管壁上还有若干贯穿的引流侧孔(3),管径为1.0-4.0mm。

28.本发明的可降解输尿管支架,采用熔融挤出方法制得,具体方法如下,

29.将一定量的乙交酯-ε-己内酯共聚物、环氧乙烷聚合物、医用显影剂混合均匀后,通过挤出机在120℃-160℃下挤出成型得到可降解弹性管材,所述管材经50℃-80℃弯管定型形成一端或两端带有圆圈的固定结构,再经打孔得到所述可降解输尿管支架。

30.本发明的可降解输尿管支架的初始100%形变时的模量为2mpa-10mpa,降解后的100%形变时的模量不大于初始值;所用材料的初始邵尔硬度a为70-95,降解后的邵尔硬度a不大于初始值。

31.本发明的可降解输尿管支架,在熔融挤出管子时,可以常规添加各种助剂,以达到不同的目的,包括但不限于增塑剂、润滑剂、染料、抗氧化剂、抗水解剂、熔体增稠剂、扩链剂、补强剂、高分子改性剂,这些助剂有助于改善支架的加工性能、降解性能、表面性能、力学性能。

32.同现有技术相比,本发明的有益效果体现在:

33.本发明通过控制乙交酯-ε-己内酯共聚物中的乙交酯单体的含量,使得共聚物具有适合的力学强度和软硬度,并且随着降解时间延长,会逐渐变柔软;同时,加入一定比例的环氧乙烷聚合物,降解后其定伸模量更低,更加柔软滑润,因此,更适合用于制备可降解输尿管。

附图说明

34.图1为本发明可降解输尿管支架动物体内排出的影像学观察,图1中,(a)为置入时x光片,(b)为断裂时x光片,(c)为排入膀胱时x光片,(d)为排出的降解碎段。

35.图2为本发明可降解输尿管支架示意图。

具体实施方式

36.实施例1乙交酯-ε-己内酯共聚物1的制备

37.将0.04%的辛酸亚锡催化剂、570克ε-己内酯单体(cl)和580克乙交酯单体(ga)先后置于3l反应器中,在氮气保护下25分钟将体系温度升到180℃,在10-20转/分钟的搅拌速度下,反应25小时,真空下保持2小时,转移出反应器中的共聚物,进一步将其破碎后,放入90℃的真空烘箱中真空干燥24小时,得到乙交酯-ε-己内酯共聚物1(pgc1)。

38.通过1h核磁谱确定共聚物中乙交酯和ε-己内酯的重量百分含量,以六氟异丙醇为溶剂。

39.将上述共聚物配成0.1g/dl浓度的六氟异丙醇溶液,用乌式粘度计在25℃下测试其特性粘度。

40.用热压成型方法,在平板硫化机上,140℃将上述共聚物制成厚度为2mm的片,用邵尔硬度计测试材料的邵尔硬度a。

41.用上述同样方法,将上述共聚物制成厚度为2mm的哑铃片,在万能力学测试机上,以200mm/min速度,测试材料的断裂拉伸强度和断裂伸长率。

42.材料的体外降解实验在37℃的模拟尿液中进行,定期测材料的邵尔硬度。

43.实施例2乙交酯-ε-己内酯共聚物2的制备

44.将0.02%的辛酸亚锡催化剂、540克ε-己内酯单体(cl)和590克乙交酯单体(ga)先后置于3l反应器中,在氮气保护下20分钟将体系温度升到170℃,在10-20转/分钟的搅拌速度下,反应28小时,真空下保持1小时,转移出反应器中的共聚物,进一步将其破碎后,放入90℃的真空烘箱中真空干燥24小时,得到乙交酯-ε-己内酯共聚物2(pgc2)。

45.用实施例1所述方法进行上述共聚物的性能测试,测试结果列于表1中。

46.实施例3乙交酯-ε-己内酯共聚物3的制备

47.将0.03%的辛酸亚锡催化剂、530克ε-己内酯单体(cl)和600克乙交酯单体(ga)先后置于3l反应器中,在氮气保护下30分钟将体系温度升到190℃,在10-20转/分钟的搅拌速度下,反应22小时,真空下保持4小时,转移出反应器中的共聚物,进一步将其破碎后,放入90℃的真空烘箱中真空干燥24小时,得到乙交酯-ε-己内酯共聚物3(pgc3)。

48.用实施例1所述方法进行上述共聚物的性能测试,测试结果列于表1中。

49.实施例4乙交酯-ε-己内酯共聚物4的制备

50.将0.05%的辛酸亚锡催化剂、480克ε-己内酯单体(cl)和600克乙交酯单体(ga)先后置于3l反应器中,在氮气保护下30分钟将体系温度升到195℃,在10-20转/分钟的搅拌速度下,反应18小时,真空下保持4小时,转移出反应器中的共聚物,进一步将其破碎后,放入90℃的真空烘箱中真空干燥24小时,得到乙交酯-ε-己内酯共聚物4(pgc4)。

51.用实施例1所述方法进行上述共聚物的性能测试,测试结果列于表1中。

52.实施例5乙交酯-ε-己内酯共聚物5的制备

53.将0.01%的辛酸亚锡催化剂、470克ε-己内酯单体(cl)和630克乙交酯单体(ga)先后置于3l反应器中,在氮气保护下30分钟将体系温度升到190℃,在10-20转/分钟的搅拌速度下,反应20小时,真空下保持2小时,转移出反应器中的共聚物,进一步将其破碎后,放入90℃的真空烘箱中真空干燥24小时,得到乙交酯-ε-己内酯共聚物5(pgc5)。

54.用实施例1所述方法进行上述共聚物的性能测试,测试结果列于表1中。

55.实施例6乙交酯-ε-己内酯共聚物6的制备

56.将0.01%的辛酸亚锡催化剂、470克ε-己内酯单体(cl)和660克乙交酯单体(ga)先后置于3l反应器中,在氮气保护下26分钟将体系温度升到184℃,在10-20转/分钟的搅拌速度下,反应23小时,真空下保持3小时,转移出反应器中的共聚物,进一步将其破碎后,放入90℃的真空烘箱中真空干燥24小时,得到乙交酯-ε-己内酯共聚物6(pgc6)。

57.用实施例1所述方法进行上述共聚物的性能测试,测试结果列于表1中。

58.表1

[0059][0060]

以上结果表明,本发明所述的乙交酯-ε-己内酯共聚物,其中的乙交酯含量越高,其硬度就越大;当其中的乙交酯重量含量在51%-58%时,其邵尔硬度a与聚氨酯(75-95)和硅橡胶(50-70)相当,比较适合用作输尿管支架;在37℃模拟尿液中的降解结果显示,pgc1-pgc5的硬度在降解过程中有所变软。而pgc6中的乙交酯重量含量大于58%,其硬度较大,并随降解时间增加而有所变硬。而当乙交酯含量低于51%时,其拉伸强度较低。

[0061]

实施例7乙交酯-ε-己内酯共聚物、聚乙二醇、硫酸钡的复合材料制备

[0062]

将200克上述制备的乙交酯-ε-己内酯共聚物(pgc)、一定量的聚乙二醇20000(peg2)或聚乙二醇5000(peg5)、医用硫酸钡(ba)混合均匀后,通过双螺杆挤出机进一步共混并造粒,挤出机温度为120℃-150℃,得到的复合材料粒料再通过平板硫化机,140℃下制成厚度为2mm的上述三种材料的复合材料片材,用于拉伸强度和硬度的测试;复合材料的动态摩擦系数按astm-d1894规定的方法测试。结果如表2所示。

[0063]

表2

[0064][0065][0066]

以上结果表明,含有peg的复合材料在模拟尿液中降解过程的硬度变化都是随降解时间增加而明显降低的,peg含量越高,硬度下降越多;未添加peg的复合材料3比添加了peg的复合材料硬度降低程度小一些;复合材料7和复合材料8,所用乙交酯-ε-己内酯共聚物中,乙交酯含量超过58%重量比,因此随降解时间延长,其邵尔硬度a有所增加或变化不大;添加了peg的复合材料其动态摩擦系数更小,提示其表面更滑润。

[0067]

实施例8乙交酯-ε-己内酯共聚物、聚氧乙烯、硫酸钡的复合材料制备

[0068]

将200克上述制备的乙交酯-ε-己内酯共聚物(pgc)、一定量的聚氧乙烯(peo,分子量200000da)和医用硫酸钡(ba)混合均匀后,通过双螺杆挤出机进一步共混并造粒,挤出机

温度为120℃-140℃,得到的复合材料粒料再通过平板硫化机,140℃下制成厚度为2mm的片材,用于拉伸强度和硬度的测试;复合材料的动态摩擦系数按astm-d1894规定的方法测试。结果如表3所示。

[0069]

表3

[0070][0071]

以上乙交酯-ε-己内酯共聚物、聚氧乙烯和医用硫酸钡的复合材料降解过程中硬度的变化有类似规律,都是随降解时间增加而明显降低。聚氧乙烯含量越高,硬度降低越多,但聚氧乙烯含量太高,强度会降低较多,不利于固定。添加了聚氧乙烯的复合材料其动态摩擦系数更小,提示其表面更滑润。

[0072]

实施例9乙交酯-ε-己内酯共聚物、聚乙二醇、次碳酸铋的复合材料制备

[0073]

将200克上述制备的乙交酯-ε-己内酯共聚物(pgc)、一定量的聚乙二醇20000(peg2)或聚乙二醇5000(peg5)、医用次碳酸铋(bi)混合均匀后,通过双螺杆挤出机进一步共混并造粒,挤出机温度为120℃-140℃,得到的复合材料粒料再通过平板硫化机,140℃下制成厚度为2mm的上述三种材料的复合材料片材,用于拉伸强度和硬度的测试;复合材料的动态摩擦系数按astm-d1894规定的方法测试。结果如表4所示。

[0074]

表4

[0075][0076]

以上乙交酯-ε-己内酯共聚物、聚乙二醇、次碳酸铋复合材料的性能及变化规律与上述复合材料类似,即复合材料在模拟尿液中降解过程的硬度变化都是随降解时间增加而明显降低的,添加了peg的复合材料其动态摩擦系数更小,上述规律与所用显影剂的类型无关。

[0077]

实施例10可降解输尿管支架的制备

[0078]

采用上述实施例制备的复合材料,通过挤出机在120℃-150℃下挤出成型得到可降解弹性管体1,管体1外径为2mm,内径1.1mm;所述管体经50℃-80℃弯管定型形成一端或两端成卷曲状管状线圈2的固定结构,再通过打孔设备对管体等距离(孔距50mm)打孔(纵向孔径1.0mm)后形成引流孔3,得到的可降解输尿管支架见图2。

[0079]

在万能力学测试机上,以200mm/min速度,测试材料的断裂拉伸强度、定伸模量(在100%的伸长率时的拉伸强度,与邵尔硬度一样表征材料的软硬度),并测试在37℃的模拟尿液中体外降解过程中定伸模量的变化,结果见表5。

[0080]

实施例11可降解输尿管支架的动物体内降解实验

[0081]

选择小型猪,经全麻状态后,采用输尿管镜方法在小型猪的左右两侧输尿管中植入输尿管支架,其上端管状线圈固定在肾盂,下端管状线圈固定在膀胱。术后采用x光观察不同时间点输尿管支架有无滑脱、断裂和排出情况。采用万能力学测试器测试不同时间点支架管的定伸模量,表征其软硬度的变化,结果见表5。

[0082]

表5

[0083][0084]

以上结果显示,输尿管支架1、2、3添加了环氧乙烷聚合物,输尿管支架4、5未添加环氧乙烷聚合物。所有可降解的支架管都能够从动物泌尿系统全部排出,断裂时间则取决于材料的分子量大小、共聚单体比例、添加的环氧乙烷聚合物量等因素,包括在加工过程中的工艺条件等。然而,添加了环氧乙烷聚合物的输尿管支架1、2、3,由于降解后其定伸模量更低,更加柔软,表面也更滑润,在体内的完全排出时间比未添加环氧乙烷聚合物的输尿管支架4、5更短,因此,在体内形成结壳的可能性就越小。各组输尿管支架的初始模量有一定的差异,但相差不大,都能很顺利的置管。商品硅橡胶支架管和聚氨酯支架管的模量随降解时间没有变化。本发明的可降解输尿管支架拉伸强度和模量介于硅橡胶支架和聚氨酯支架之间,更接近聚氨酯支架。

[0085]

图1为本发明可降解输尿管支架动物体内排出的影像学观察,降解后在肾盂、输尿管、膀胱都能顺利排出,没有残留碎片。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。