1.本发明属于污水处理技术领域,尤其涉及一种污水处理系统及污水处理方法。

背景技术:

2.污水是放错地方的资源,其中蕴含着丰富的营养物和能源。据测算,每吨市政污水潜在可回收0.1kg有机肥、0.05kg氮、0.01kg磷及0.14m3甲烷。然而,以传统活性污泥法为主体的污水处理工艺往往存在着能耗高、处理流程长,资源浪费的问题。

3.传统的活性污泥法污水处理工艺面临着“以能消能”的问题日渐凸显。理论上,降解1gcod需要消耗1g溶解氧,降解1gnh

4 -n需要消耗4.6g溶解氧,所需的曝气占据了较大比例的电耗。据报道,美国现有污水处理厂总计消耗整个国家电力供给的2-3%。同时,在降解污染物的过程中也会产生大量的二氧化碳、氧化亚氮等温室气体,对环境带来一定的负面影响;

4.传统的活性污泥法污水处理工艺存在着资源浪费的问题:污水中富含大量的氮、磷资源,尤其是磷,是动植物生长必不可少的营养元素,也是不可再生的有限资源,而城市化后的现代卫生排水设施使其断了回归土地之路,导致其从陆地逐渐流向海洋。对于城市集中式污水处理设施,可以通过磷回收方式遏制磷的匮乏现象。

5.传统污水处理工艺流程长、占地面积大:随着经济的发展和城市人口的激增,水处理工程面临着提标扩容的迫切需求。而大多工程并无充足的改扩建用地,因此需要占地面积小、工艺流程短的污水处理工艺。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种污水处理系统及污水处理方法,所述污水处理系统及污水处理方法在净化水质的同时,实现污水中资源和能源的回收,处理流程短、占地面积小、抗冲击能力强、即开即停、灵活启动等优点,且可降低温室气体的排放。

7.本发明提供了一种污水处理系统,包括碳浓缩池、膜分离单元、磷分离反应池、磷回收分选器、氮富集单元、电场强化单元、厌氧消化单元、和脱氮再生单元;

8.所述碳浓缩池底部设置出泥口,所述出泥口与电场强化单元连接,所述电场强化单元的出口与厌氧消化单元连接;

9.所述碳浓缩池设置进水口,所述膜分离单元位于碳浓缩池内部,所述膜分离单元的出水口与磷分离反应池的进水口相连;

10.所述磷分离反应池的出水口与磷回收分选器的进水口相连;

11.所述磷回收分选器底部设置出口,顶端设置溢流口;

12.所述磷回收分选器的溢流口与氮富集单元下端的进水口连接;

13.所述氮富集单元上端分别设置再生液进口和出水口;所述再生液进口连接脱氮再生单元;所述氮富集单元下端设置进水口,与磷回收分选器的溢流口相连。

14.优选的,所述碳浓缩池中安装一套自动控制系统,包含cod、氨氮、硝氮、亚硝氮水

质在线检测传感器和溶解氧仪,通过水质传感器与风机频率在系统内置模型算法模式下的联动,从而控制碳浓缩池内的曝气强度,间接控制了溶解氧,实现碳浓缩系统出水污染物的在线控制和反馈。

15.优选的,所述碳浓缩池中自动控制方法为:采集碳浓缩池硝氮和亚硝氮浓度信号,获取硝氮和亚硝氮之和的实测值与预设值之间残差。基于残差,通过模型计算碳浓缩池的溶解氧。采集碳浓缩池的溶解氧浓度信号,对比实测值与模型计算值的结果做判定,从而反馈至控制系统,基于风机性能曲线调整风机频率。

16.优选的,所述碳浓缩池内的自控系统通过以下公式得以实现:

17.硝氮和亚硝氮之和的实测值与预设值之间的残差为:

18.e(no3 no2)=(no3 no2)_reading data-(no3 no2)_setpoint

19.溶解氧的计算值为:do_setpoint={k1·

e(no3 no2) bias1}

20.溶解氧计算值与实测值间的差值为:

21.e_do=do_setpoint-do_reading data;

22.风机频率为k2·

e_do bias2;

23.若溶解氧计算值do_setpoint≤1mg/l,则按照原溶解氧计算值进行后续计算;若溶解氧计算值do_set point》1mg/l,则默认溶解氧的计算值为1mg/l;

24.若e_do≤0,则风机频率默认为20hz。

25.优选的,所述氮富集单元内设置特异选择吸附氨氮的材料。

26.优选的,所述磷分离反应池内设置折流板或搅拌桨。

27.优选的,所述磷回收分选器内部设置导流板和导流渠。

28.本发明提供了利用所述的污水处理系统进行污水处理的方法,包括以下步骤:

29.待处理污水从碳浓缩池的进水口进入碳浓缩池,在碳浓缩池中与污泥充分混合,进行生物絮凝和吸附,形成泥水混合液;

30.所述泥水混合液经过膜分离单元过滤获得滤出液;

31.所述滤出液经过膜分离单元的出水口进入磷分离反应池,向磷分离反应池中添加可溶性亚铁与滤出液中的磷酸盐反应;然后流入磷回收分选器中,形成螺旋下降式的水流,磷酸铁晶体沉降并存储在磷回收分选器底部泥斗,从而实现磷酸铁的回收;除磷后的液体由中心向上流至氮富集单元;污水从氮富集单元的底端流进,顶端流出获得处理后的净水;

32.脱氮再生单元内配置再生液,所述再生液经过再生液进口进入氮富集单元对氮富集单元进行再生;

33.碳浓缩池中的剩余污泥经过出泥口进入电场强化单元进行细胞破壁,然后进入厌氧消化单元进行厌氧消化获得甲烷。

34.优选的,所述碳浓缩池内的硝氮和亚硝氮的浓度之和预设值为1mg/l。

35.优选的,所述碳浓缩池内的水力停留时间为≤1h;所述碳浓缩池内的污泥龄≤2d。

36.优选的,所述添加可溶性亚铁与滤出液中的磷酸盐的质量比为(3-5):1。

37.优选的,所述磷回收分选器的进水流速q≤0.5l/s;所述再生液为盐溶液,所述再生液的浓度为1~5mol/l。

38.与现有技术相比,本发明具有如下有益效果:本发明提供的污水处理系统及方法,采用碳浓缩单元实现污水中碳浓缩并产生能源;采用磷分离单元和氮富集单元可实现污水

中磷和氮的分离和富集,从而实现资源回收;本发明提供的以物化法为主要工艺单元的污水处理系统,具有工艺流程短、停留时间短、占地面积小、抗冲击能力强、即开即停、灵活启动等优点,且可降低温室气体的排放。

39.根据本发明实施例记载,分析污水中有机物的分子量分布可知,原污水中》0.45μm占48-56%,500da~0.45μm占10%-13%,《500da占27-41%。经过碳浓缩池后的产水中主要为小分子有机物(《500da cod占80~90%)。表明通过碳浓缩池,所有的颗粒态有机物、95.5-97.5%的胶体态有机物和69.9-77.1%的小分子有机物可从产水中去除。经测算,有75.7%cod、97%的磷进入侧流厌氧系统。有90.7%的氮可实现富集。同时改变了碳、氮、磷的走向,大大降低二氧化碳、氧化亚氮等温室气体的排放。

附图说明

40.图1为本发明污水处理系统各单元连接图,其中1为浓缩池,2为膜分离单元,3为磷分离反应池,4为磷回收分选器,5为氮富集单元,6为电场强化单元,7为厌氧消化单元,8为脱氮再生单元;

41.图2为不同hrt下碳浓缩单元的进出水cod;

42.图3为对比不同污泥的产甲烷量;

43.图4为氮富集单元材料吸附量测定;

44.图5为脱氮再生单元再生液的使用体积与材料再生率及氨氮富集浓度测试结果;

45.图6为磷回收分选器结构,其中4-1为进水口、4-2为磷酸盐晶体出口、4-3为上清液出口、4-4为柱体、4-5为锥体;

46.图7为污染物的归趋情况。

具体实施方式

47.本发明提供了一种污水处理系统,包括碳浓缩池、膜分离单元、磷分离反应池、磷回收分选器、氮富集单元、电场强化单元、厌氧消化单元、和脱氮再生单元。

48.在本发明中,所述污水处理系统的结构示意图如图1所示。

49.在本发明中,所述污水处理系统包括碳浓缩池,所述碳浓缩池设置进水口、出泥口;所述碳浓缩池内含有活性污泥。

50.在本发明中,所述碳浓缩池底部设置出泥口,所述出泥口与电场强化单元连接,所述电场强化单元的出口与厌氧消化单元连接。

51.在本发明中,所述污水处理系统包括膜分离单元,所述膜分离单元位于碳浓缩池内部,所述膜分离单元的出水口与磷分离反应池的进水口相连。在本发明中,所述膜分离单元的材质优选为有机膜或无机膜;进一步的,所述膜分离单元的形式优选为中空纤维、平板膜、管式膜的任意一种;在本发明中,所述膜分离单元的作用为过滤,将颗粒物、富集有机物的污泥留存在碳浓缩池,滤出液经过出口进入磷分离单元。

52.在本发明中,所述污水处理系统包括电场强化单元,所述电场强化单元内设置电化学污泥强化破壁装置,所述电化学污泥强化破壁装置内,控制系统以安全经济的电压运行,通过产生的电场作用使得微生物的细胞破壁,释放出大量细胞内容物和包裹在菌胶团之间的有机物。

53.在本发明中,所述污水处理系统包括厌氧消化单元,在本发明所述厌氧消化单元的厌氧微生物的作用下有机物逐渐被水解酸化,产氢产酸最终产生甲烷。本发明对所述厌氧消化单元的设置没有特殊限定,采用本领域常规的厌氧消化单元设置即可。

54.在本发明中,所述污水处理系统包括磷分离反应池;所述碳浓缩池中的膜分离单元的出水口与磷分离反应池的进水口相连。在本发明中,所述磷分离反应池内设置折流板或搅拌桨;本发明采用折流板形式呈推流状混合反应,或用搅拌桨实现混合反应。

55.在本发明中,所述污水处理系统包括磷回收分选器;在本发明中,所述磷分离反应池的出水口与磷回收分选器的进水口相连;

56.在本发明中,所述磷回收分选器底部设置出口,顶端设置溢流口;

57.在本发明中,所述磷回收分选器包括:进水口4-1、磷酸盐晶体出口4-2、上清液出口4-3、柱体4-4、锥体4-5。

58.所述进水口4-1设置于磷回收分选器的侧壁,磷酸盐晶体出口4-2位于装置底部;而轻质物料出口4-3位于装置顶部,呈弯管形式,且低于进水口液位。磷回收分选器可分为上下两部分,上部为柱体4-4,下部为锥体4-5。其中柱体4-4、锥体4-5的高度与分离器的直径的比例根据不同用途进行相应的设计。磷回收分选器内部沿侧壁设置导流板和导流渠。水流经过导流板,沿切向进入装置,并形成螺旋下降的水流,在下降过程中,磷酸铁晶体不断长大和团聚,在到达底部后沉降并存储在磷回收分选器底部泥斗,而水流在中心导流件的作用下形成向上的旋流,内侧向上的旋流流速小于外侧向下的旋流流速,从而在交界面形成了“剪切区”,可实现粒径较小的晶体与水的分离,进而回收磷酸铁晶体,该材料是锂电池等新型储能材料的关键组成。作为磷回收分选器,柱体与椎体的高度比为1:1~1:5,旋流器直径与柱体高度的比例控制在1:1-1:3。

59.在本发明中,所述污水处理系统包括氮富集单元;在本发明中,所述磷回收分选器的溢流口与氮富集单元下端的进水口连接。

60.所述氮富集单元上端分别设置再生液进口和出水口;所述氮富集单元下端设置进水口,与磷回收分选器的溢流口相连。

61.在本发明中,所述氮富集单元内部设置特异选择吸附氨氮的材料,在本发明中,所述特异选择吸附氨氮的材料优选为商品用分子筛或离子筛。

62.在本发明中,所述污水处理系统包括脱氮再生单元;所述脱氮再生单元内配置再生液,所述再生液经过再生液进口进入氮富集单元对氮富集单元进行再生。

63.本发明还提供了利用所述的污水处理系统进行污水处理的方法,包括以下步骤:

64.待处理污水从碳浓缩池的进水口进入碳浓缩池,在碳浓缩池中与污泥充分混合,进行生物絮凝和吸附,获得泥水混合液;

65.所述泥水混合液经过膜分离单元过滤获得滤出液;

66.所述滤出液经过膜分离单元的出水口进入磷分离反应池,向磷分离反应池中添加可溶性亚铁与滤出液中的磷酸盐反应除磷;然后流入磷回收分选器中,形成螺旋下降式的水流,磷酸铁晶体沉降并存储在磷回收分选器底部泥斗;除磷后的液体由中心向上流至氮富集单元;污水从氮富集单元的底端流进,顶端流出获得处理后的净水;

67.脱氮再生单元内配置再生液,所述再生液经过再生液进口进入氮富集单元对氮富集单元进行再生;

68.碳浓缩池中的剩余污泥经过出泥口进入电场强化单元进行细胞破壁,然后进入厌氧消化单元进行厌氧消化获得甲烷。在本发明中,所述电场强化单元额电压优选的<30v。

69.在本发明中,待处理污水从碳浓缩池的进水口进入碳浓缩池,所述待处理污水优选的经过预处理,所述预处理优选为格栅过滤。在本发明中,待处理污水进入碳浓缩池后,在曝气和水力搅拌的作用下,污水与活性污泥充分接触,通过污泥与污染物相互结合形成的菌胶团对水中有机物进行生物絮凝、吸附作用获得泥水混合液。

70.在本发明中,优选的在碳浓缩池中安装一套自动控制系统,包含cod、氨氮、硝氮水质在线检测传感器和溶解氧仪,通过水质在线检测传感器与风机频率在系统内置模型算法模式下的联动,从而控制碳浓缩池内的曝气强度,间接控制了溶解氧,实现碳浓缩系统出水污染物的在线控制和反馈。

71.控制策略:系统内置的模型基于生物絮凝模型,通过水质传感器的监测从而控制碳浓缩池内的风机频率等参数,从而实现有机物与氨氮氧化率的控制。

72.控制方法为采集碳浓缩池硝氮和亚硝氮浓度信号,获取硝氮和亚硝氮之和的实测值与预设值之间残差。基于残差,通过模型计算碳浓缩池的溶解氧。采集碳浓缩池的溶解氧浓度信号,对比实测值与模型计算值的结果做判定,从而反馈至控制系统,根据风机性能曲线调整风机频率。

73.通过以下公式得以实现:

74.硝氮和亚硝氮之和的实测值与预设值之间的残差为:

75.e(no3 no2)=(no3 no2)_reading data-(no3 no2)_setpoint

76.溶解氧的计算值为:do_setpoint={k1·

e(no3 no2) bias1}。

77.溶解氧计算值与实测值间的差值为:

78.e_do=do_setpoint-do_reading data;

79.风机频率为k2·

e_do bias2;

80.若溶解氧计算值do_setpoint≤1mg/l,则按照原溶解氧计算值进行后续计算;若溶解氧计算值do_set point》1mg/l,则默认溶解氧的计算值为1mg/l;

81.若e_do≤0,则风机频率默认为20hz。

82.其中:(no3 no2)_reading data为硝氮和亚硝氮之和的实测值;(no3 no2)_setpoint为硝氮和亚硝氮之和的预设值;

83.e(no3 no2)为硝氮和亚硝氮之和的残差;

84.k1、bias1、k2、bias2分别为第一、二、三、四预设系数;

85.do_setpoint为溶解氧的计算值;

86.do_reading data为溶解氧的实测值;

87.e_do为do的残差。

88.在本发明中,优选的控制膜分离单元的产水通量,以此保证水力停留时间为≤1h;在本发明中,优选的通过变频控制排泥泵的流量,在连续排泥模式下,实现污泥龄≤2d,保证系统内短泥龄微生物占优势。在碳浓缩池中,通过以上控制方法实现对污水中有机物的生物絮凝、吸附作用。通过污泥与污染物相互结合形成的菌胶团对水中有机物进行生物絮凝、吸附作用,处理后的泥水混合液经膜分离单元微滤膜的过滤作用,颗粒物、富集有机物的污泥被留存在碳浓缩池,滤后液进入磷分离单元。

89.在本发明中,膜分离单元的滤出液经过膜分离单元的出水口进入磷分离反应池,向磷分离反应池中添加可溶性亚铁与滤出液中的磷酸盐反应除磷;在本发明中,所述添加可溶性亚铁与滤出液中的磷酸盐的摩尔比优选为(1-2):1,进一步优选为(1.3-1.5):1。在本发明中,在水力作用下可溶性亚铁与水中的磷酸盐混合并发生化学反应生成磷酸铁微晶。

90.在本发明中,废水经过磷分离反应池后,进入磷回收分选器,所述磷回收分选器的进水流速优选的q≤0.5l/s;废水中生成的磷酸亚铁微晶经磷回收分选器实现磷酸铁微晶晶种的成长和团聚,从而以磷酸亚铁沉淀的形式从水中分离,磷酸亚铁结晶聚集在磷回收分选器底部泥斗,经底部出口流出后,可进一步提纯、合成磷酸铁锂或肥料;而不含或少含磷结晶的水流从磷回收分选器上部溢流而出。

91.在本发明中,溢流而出的除磷后的液体由中心向上流至氮富集单元;污水从氮富集单元的底端流进,顶端流出获得处理后的净水。

92.溢流而出的除磷后的液体中氮大多仍以氨氮形式存在,本发明采用具有特异选择吸附氨氮的材料构建氮富集单元,水流下进上出,保证氨氮与选择性吸附材料充分接触,从而将氨氮从水中分离和富集。

93.在本发明中,脱氮再生单元内配置再生液,所述再生液经过再生液进口进入氮富集单元对氮富集单元进行再生;在本发明中,所述再生液优选为盐溶液,进一步优选为氯化钠或者氯化钾;所述再生液的浓度优选为1~5mol/l;每一次再生时,所述再生液的用量为氮富集单元中特异选择吸附氨氮的材料体积的4~6倍。

94.在本发明中,所述再生优选的采用泵抽吸的方式将再生液从脱氮再生单元抽取并注入氮富集单元,在氮富集单元外循环泵的作用下实现再生液在滤床中的多次循环。在本发明中,再生的步骤,一方面恢复特异选择吸附氨氮材料的吸附性能,另一方面将氨氮从特异选择吸附氨氮的材料中置换到溶液中,实现氨氮的富集。

95.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

96.实施例1

97.一种污水处理系统,如图1所示:

98.包括碳浓缩池(1),膜分离单元(2),磷分离反应池(3),磷回收分选器(4),氮富集单元(5),电场强化单元(6),厌氧消化(7),脱氮再生单元(8)。碳浓缩池(1)设置有进水口,污水经简单预处理后进入碳浓缩池,碳浓缩单元内放置膜分离单元(2),膜分离单元(2)出水口与磷分离反应池(3)的进水口相连;磷分离反应池(3)的出水口与磷回收分选器(4)的进水口相连,水中的磷结晶体在磷回收分选器(4)中实现分离,富含磷酸亚铁结晶的水从磷回收分选器(4)下部出口流出,而不含或少含磷结晶的水流从磷回收分选器(4)上部溢流而出。磷回收分选器(4)的溢流口与氮富集单元(5)进水口相连,经氮富集氮后,得到高品质的再生水。碳浓缩池(1)底部设置排泥口,通过排泥管与电场强化单元技术(6)、厌氧消化(7)依次连接。脱氮再生单元(8)的出水口与氮富集单元(5)相连,定期对氮富集单元清洗再生。

99.具体的污水处理方法如下:

100.污水经简单预处理(格栅)后进入碳浓缩池,碳浓缩池底部安装穿孔曝气管,从污水处理厂好氧池取活性污泥并接种于碳浓缩池内进行驯化。在穿孔曝气作用下,污水与活

性污泥充分接触,通过污泥与污染物相互结合形成的菌胶团对水中有机物进行生物絮凝、吸附作用,处理后的泥水混合液经膜分离单元微滤膜的过滤作用,颗粒物、污泥絮体被留在碳浓缩池。在碳浓缩单元,通过控制溶解氧、水力停留时间、污泥龄等参数,控制活性污泥处于生物吸附状态,控制逻辑如下:

101.①

在碳浓缩池中安装一套自动控制系统,包含cod、氨氮、硝氮水质在线检测传感器和溶解氧仪,通过水质传感器与风机频率在系统内置模型算法模式下的联动,从而控制碳浓缩池内的曝气强度,间接控制了溶解氧,实现碳浓缩系统出水污染物的在线控制和反馈。

102.控制策略:系统内置的模型基于生物絮凝原理,通过水质在线检测传感器的监测从而控制碳浓缩池内的风机频率等参数,从而实现有机物与氨氮氧化率的控制。

103.采集碳浓缩池硝氮和亚硝氮浓度信号,获取硝氮和亚硝氮之和的实测值与预设值之间残差。基于残差,通过模型计算碳浓缩池的溶解氧。采集碳浓缩池的溶解氧浓度信号,对比实测值与模型计算值的结果做判定,从而反馈至控制系统,基于风机性能曲线调整风机频率。

104.硝氮和亚硝氮之和的实测值与预设值之间的残差为:

105.e(no3 no2)=(no3 no2)_reading data-(no3 no2)_setpoint;

106.溶解氧的计算值为:do_setpoint={k1·

e(no3 no2) bias1};

107.溶解氧计算值与实测值间的差值为:

108.e_do={k1·

e(no3 no2) bias1}-do_reading data;

109.风机频率为k2·

e_do bias2;

110.若溶解氧计算值do_setpoint≤1mg/l,则按照原溶解氧计算值进行后续计算;若溶解氧计算值do_set point》1mg/l,则默认溶解氧的计算值为1mg/l;

111.若e_do≤0,则风机频率默认为20hz。

112.其中:(no3 no2)_reading data为硝氮和亚硝氮之和的实测值;(no3 no2)_setpoint为硝氮和亚硝氮之和的预设值,预设值为1mg/l;

113.e(no3 no2)为硝氮和亚硝氮之和的残差;

114.k1、bias1、k2、bias2分别为第一、二、三、四预设系数,分别为k1=5,bias1=1,k2=30,bias2=20hz;

115.do_setpoint为溶解氧的预设值;

116.do_reading data为溶解氧的实测值;

117.e_do为do的残差;

118.②

控制膜分离单元的产水通量,以此保证水力停留时间为≤1h;

③

排泥泵呈连续排泥模式,变频控制排泥泵的流量以实现污泥龄≤2d,保证系统内短泥龄微生物占优势。通过以上控制方法实现对污水中有机物的生物絮凝、吸附作用。通过污泥与污染物相互结合形成的菌胶团对水中有机物进行生物絮凝、吸附作用,处理后的泥水混合液经膜分离单元微滤膜的过滤作用,颗粒物、富集有机物的污泥被留存在碳浓缩池,滤后液进入磷分离单元。

119.经过生物絮凝的活性污泥,以排泥的形式进入厌氧消化单元。为加强污泥的水解效果,提升系统的碳源回收效率,在传统厌氧消化之前,增加电化学污泥强化破壁技术。将

富含有机物的吸附污泥在排泥泵的作用下连续加入电化学污泥强化破壁装置内,将装置通电后在阴阳两级之间形成较为安全经济的电压(30v)运行,产生的电场作用使得微生物细胞破壁,释放出大量细胞内容物和包裹在菌胶团之间的有机物,继而进入cstr厌氧消化单元,在厌氧微生物的作用下逐渐被水解酸化,产氢产酸最终产生甲烷。

120.经碳浓缩的污水仍然存在着氮、磷等污染物,在磷分离单元中加入可溶性亚铁,在水力作用下铁盐与水中的磷酸盐混合并发生化学反应生成磷酸铁微晶。其中,铁盐与水中磷酸盐(以磷计)的质量投加比为4:1。磷分离反应池采取折流板形式呈推流状混合反应。

121.磷回收分选器内部设置导流板和导流渠,水流经过导流板,沿切向进入装置,并形成螺旋下降的水流,在下降过程中,磷酸铁晶体不断长大和团聚,在到达底部后沉降并存储在磷回收分选器底部泥斗,而水流在中心导流件的作用下形成向上的旋流,内侧向上的旋流流速小于外侧向下的旋流流速,从而在交界面形成了“剪切区”,可实现粒径较小的晶体与水的分离。磷回收分选器的进水流速需控制q≤0.5l/s。

122.氮富集单元,经磷回收分选器后的污水中氮大多以氨氮形式存在,采用具有特异选择吸附氨氮的商品分子筛构建氮富集单元,水流下进上出,保证氨氮与吸附材料充分接触,从而实现将氨氮从水中分离和富集,吸附材料的吸附容量。

123.再生单元,当特异性吸附材料吸附饱和后,需要对材料进行再生,采用1~5mol/l的氯化钠或者氯化钾盐溶液在滤床中循环的方式。一方面恢复其吸附性能,另一方面将氨氮从材料中置换到溶液中,实现氨氮的富集。再生液体积为5倍的氮富集柱体积。

124.应用例1

125.取实际污水厂原水,水质指标见表1,考察碳浓缩池中的水力停留时间(hrt)和溶解氧(do)对有机物的浓缩程度和产水水质的影响,以期将活性污泥控制在生物吸附状态。考察了hrt分别为1h、1.5h、2h,do=0.5~1mg/l,mlss=4~5g/l条件下的产水水质和分子量分布。

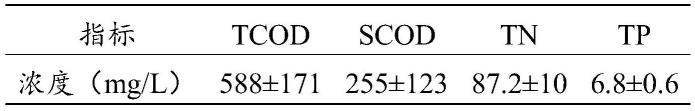

126.表1进水水质

[0127][0128]

由图2可知,三个hrt下产水水质均可稳定维持在50mg/l以下。进一步分析污水中有机物的分子量分布可知,原污水中》0.45μm占48-56%,500da~0.45μm占10%-13%,《500da占27-41%。产水中主要为小分子有机物(《500da cod占80~90%)。表明通过碳浓缩单元,所有的颗粒态有机物、95.5-97.5%的胶体态有机物和69.9-77.1%的小分子有机物可从产水中去除。据测算,原污水中有》70%的cod可进入厌氧消化单元产甲烷。

[0129]

取上述实验中不同水力停留时间下的碳浓缩污泥,测试其产甲烷潜势,并与污水厂传统工艺的剩余污泥对比。由单位cod产甲烷量(图3)可知,吸附污泥的产甲烷量远远高于剩余污泥。相比于其他水力停留条件,hrt=1h下吸附污泥在产甲烷量方面具有优势。

[0130]

应用例2

[0131]

实施例1中的碳浓缩池的控制策略具体如下:

[0132]

碳浓缩池设置一套氨氮、硝氮、亚硝氮、溶解氧在线仪表,以及一个进水流量计。通过采用本发明中的模型设计,设置硝氮与亚硝氮之和的预设值为1mg/l,设置k1=5,bias1

=1,k2=30,bias2=20hz;

[0133]

当实际碳浓缩池内硝氮与亚硝氮实测之和为2mg/l,溶解氧实测值为2mg/l,则基于公式计算得到溶解氧的计算值大于1mg/l,溶解氧的计算值默认为1mg/l;

[0134]

硝氮和亚硝氮之和的实测值与预设值之间的残差为:

[0135]

e(no3 no2)=(no3 no2)_reading data-(no3 no2)_setpoint=1;

[0136]

溶解氧的计算值为:do_setpoint={k1·

e(no3 no2) bias1}>1,默认为1;

[0137]

溶解氧计算值与实测值间的差值为:

[0138]

e_do={k1·

e(no3 no2) bias1}-do_reading data;

[0139]

风机频率为k2·

e_do bias2<0;

[0140]

则风机频率为默认值,即20hz。

[0141]

应用例3

[0142]

取经过碳浓缩、磷分离的污水,构建吸附柱形式的氮富集单元,500ml容量的吸附柱中填装443g商品分子筛,填装体积300ml,停留时间1h,半小时取柱出水一次测试氨氮浓度;产水浓度氨氮高于1ppm记为穿透,(产水氨氮满足地表ⅲ类水要求)运行情况如下。从图4可知,穿透时的吸附量为5.528mg/g。

[0143]

配置2mol/l氯化钠3l,对已穿透吸附柱进行再生,停留时间1h,出水氨氮浓度低于40ppm时,记为再生结束。将再生结束之前的水样混合后测量体积并进行氨氮浓度测试。结果如图5所示,通过上述实验可知,当再生液体积为1200ml(4倍柱体积)时,吸附材料的再生率达到95%以上,该条件下混合富集的氨氮浓度为2178.70ppm。

[0144]

应用例4

[0145]

搭建一套100m3/d的中试,监测污水经过整个处理系统3个月的沿程水质,并测试碳浓缩池内污泥的耗氧速率等指标,可核算出不同组分的污染物占比,估算处理系统中污染物归趋,如图7所示。经计算,有75.7%cod、97%的磷进入侧流厌氧系统。有90.7%的氮可实现富集。同时大大降低二氧化碳、氧化亚氮等温室气体的排放。

[0146]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。