1.本实用新型涉及载货车的上部结构领域,特别涉及一种车箱结构及车辆。

背景技术:

2.车辆主要用于载运人和/或货物等,随着经济和技术的发展,车辆被广泛的应用。在车辆技术领域中,载运货物的车辆通常会设置车箱结构,车箱结构形成载运货物的载货空间,例如皮卡车型设置有车箱结构。但是现有技术中的车箱结构存在空间浪费的情况。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种车箱结构,以解决或部分解决现有的车箱结构存在空间浪费的问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种车箱结构,包括车箱本体,所述车箱本体靠近车轮的一侧包括车箱边板和储物箱,所述车箱边板位于所述储物箱的外侧,所述储物箱的开口朝向所述车箱本体的外侧,所述车箱边板具有关闭所述开口的初始位置,以及打开所述开口的开启位置。

6.进一步的,所述车箱边板与所述储物箱可转动连接,所述初始位置到所述开启位置,所述车箱边板相对于所述储物箱翻转移动。

7.进一步的,所述车箱结构包括铰接杆,所述铰接杆的一端与所述车箱边板沿车辆前进方向的端部铰接,所述铰接杆的另一端与所述储物箱沿车辆前进方向的端部外壁铰接。

8.进一步的,所述车箱结构包括两组铰接杆,任一组铰接杆包括两个弯折的第一铰接杆和一个直杆状的第二铰接杆,所述第一铰接杆的一端与所述车箱边板铰接,所述第一铰接杆的另一端与所述储物箱铰接,所述第二铰接杆的两端与两个所述第一铰接杆一一对应铰接。

9.进一步的,所述车箱结构还设置锁定结构,所述初始位置,所述车箱边板通过所述锁定结构与所述储物箱锁定。

10.进一步的,所述车箱边板向远离另一所述车箱边板的方向凹陷形成安装腔,所述储物箱的部分位于所述安装腔内。

11.进一步的,所述储物箱的下端包括朝向车辆上方凸出第一弧形结构,所述第一弧形结构形成避让所述车轮的避让空间;和/或,所述车箱边板的下端包括朝向车辆上方凸出第二弧形结构,所述第二弧形结构与所述第一弧形结构对应设置,所述第二弧形结构形成避让所述车轮的避让空间。

12.进一步的,所述储物箱包括第一储物腔和第二储物腔,所述第一储物腔位于所述储物箱沿车辆前进方向的两端,且位于所述第一弧形结构的两侧,所述第二储物腔位于所述第一弧形结构的上侧。

13.进一步的,所述储物箱包括箱本体和储物门,所述箱本体形成有所述第一储物腔

和所述第二储物腔,所述第一储物腔和所述第二储物腔的所述开口朝向所述初始位置的所述车箱边板,所述储物门与所述箱本体连接,所述储物门用于封闭所述开口。

14.相对于现有技术,本实用新型所述的车箱结构具有以下优势:

15.本实用新型的车箱结构,利用车箱边板处的结构空间设置储物箱,提高车箱结构的空间利用率,避免因避让部、车箱边板厚度等导致的载货空间浪费。储物箱内可以存放特殊物品,如维修工具及其他较贵重物品,方便用户对于特殊物品携带。

16.本实用新型的另一目的在于提出一种车辆,以解决或部分解决现有的车辆车箱结构存在空间浪费的问题。

17.为达到上述目的,本实用新型的技术方案是这样实现的:

18.一种车辆,包括上述车箱结构。

19.所述车辆与上述车箱结构相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

20.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

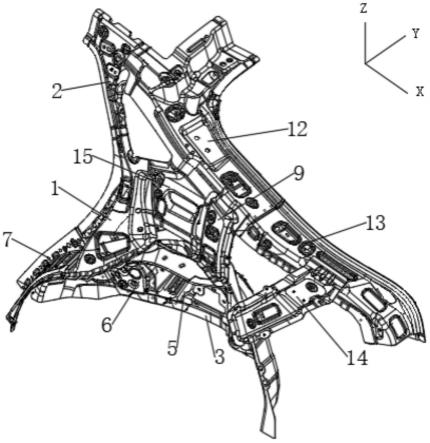

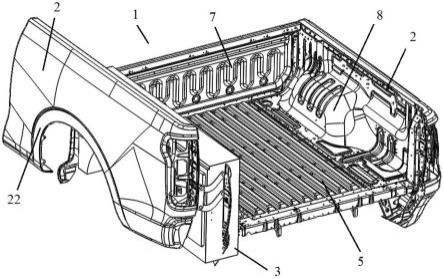

21.图1为本实用新型实施例所述的车箱结构第一角度的结构示意图;

22.图2为本实用新型实施例所述的车箱结构第二角度的结构示意图;

23.图3为本实用新型实施例所述的储物箱的结构示意图;

24.图4为图3中a-a剖视图的结构示意图。

25.附图标记说明:

26.1-车箱本体;

27.2-车箱边板;21-安装腔;22-第二弧形结构;

28.3-储物箱;31-第一弧形结构;32-箱本体;33-储物门;34-腔壁;35-弧形过渡板;36-密封件;37-外门板;38-内门板;39-腔体;

29.41-第一铰接杆;42-第二铰接杆;43-连接板;

30.5-车箱底板;7-车箱前板;8-避让部。

具体实施方式

31.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

32.另外,在本实用新型的实施例中所提到的前、后,是指相对车辆的前进方向的前方和后方。

33.下面将参考附图并结合实施例来详细说明本实用新型。

34.参照图1和图2所示,本技术实施例提供了一种车箱结构,包括车箱本体1,车箱本体1靠近车轮的一侧包括车箱边板2和储物箱3,车箱边板2位于储物箱3的外侧,储物箱3的开口朝向车箱本体1的外侧,车箱边板2具有关闭开口的初始位置,以及打开开口的开启位置。

35.参照图1和图2所示,车箱本体1包括车箱边板2、储物箱3、车箱底板5、车箱后板(图

中未示出)和车箱前板7,车箱底板5中x方向的左右两侧均与车箱边板2连接,车箱底板5中y正方向的端部与车箱前板7连接,车箱底板5中y负方向的端部与车箱后板连接,两个车箱边板2、车箱底板5、车箱后板和车箱前板7共同围成运载货物的载货空间。

36.在本实施例中,车箱本体1还包括避让部8,该避让部8设于车箱边板2和车箱底板5处,用于避让车轮。参照图1和图2所示,车箱本体1的右侧设置避让部8,车箱本体1的左侧设置车箱边板2和储物箱3,其中,储物箱3位于载货空间的侧壁与车箱底板5通过连接部(图中未示出)相连接,连接部的具体结构根据使用需求设置,需要满足美观性及结构强度要求。

37.在另一实施例中,如图2所示车箱本体1的右侧和左侧均设置车箱边板2和储物箱3,此时,车箱本体1包括两个车箱边板2、两个储物箱3和两个连接部。

38.本技术实施例中的车箱结构,利用车箱边板2处的结构空间设置储物箱3,提高车箱结构的空间利用率,避免因避让部8、车箱边板2厚度等导致的载货空间浪费。储物箱3内可以存放特殊物品,如维修工具及其他较贵重物品,方便用户对于特殊物品的携带。

39.参照图1和图2所示,在一实施例中,车箱边板2与储物箱3可转动连接,初始位置到开启位置,车箱边板2相对于储物箱3翻转移动。

40.具体而言,沿车辆的前进方向,车箱边板2的两端与储物箱3的两端一一对应连接。此时,车箱边板2相对于储物箱3翻转移动,为车箱边板2相对于储物箱3上下翻转移动,这种移动方式不占用车辆结构的前后空间,避免与车辆的车头以及车辆后部障碍物发生干涉。

41.参照图1和图2所示,在一实施例中,车箱结构包括铰接杆,铰接杆的一端与车箱边板2沿车辆前进方向的端部铰接,铰接杆的另一端与储物箱3沿车辆前进方向的端部外壁铰接。

42.车箱边板2的两端与储物箱3的两端通过铰接杆实现一一对应铰接,铰接的结构稳定,且能够实现在特定位置保持稳定。例如,用户将车箱边板2翻转移动到第一位置时,用户松开车箱边板2后车箱边板2能够保持在第一位置,以方便用于拿取储物箱3内的物品。

43.参照图1至图3所示,在一实施例中,车箱结构包括两组铰接杆,任一组铰接杆包括两个弯折的第一铰接杆41和一个直杆状的第二铰接杆42,第一铰接杆41的一端与车箱边板2铰接,第一铰接杆41的另一端与储物箱3铰接,第二铰接杆42的两端与两个第一铰接杆41一一对应铰接。

44.具体而言,三个铰接杆为一组,三个铰接杆包括两个第一铰接杆41和一个第二铰接杆42。如图2所示,车辆前进方向为y方向,也即车箱边板2中y方向的两个端部和储物箱3中y方向的两个端部的外壁各通过一组铰接杆一一对应铰接。三个铰接杆的连接方式增加了车箱边板2和储物箱3之间连接稳定性,以及车箱边板2翻转移动的稳定性。

45.参照图2和图3所示,在一实施例中,车箱结构还包括连接板43,连接板43呈梯形结构,连接板43包括上底和两个腰,两个腰远离上底的端部设置向外弯折的弯折部,弯折部与车箱边板2的内侧壁固定连接,两个第一铰接杆41均与连接板43的上底铰接,且铰接位置朝向车箱边板2的端部。连接板43的形状使得连接板43的上底和车箱边板2的内侧壁之间具有间隙,车箱边板2位于初始位置时,两个第一铰接杆41位于车箱边板2的内侧,从车箱边板2的外侧看不到第一铰接杆41,从而使得车箱结构的外观美观。

46.参照图2和图3所示,第二铰接杆42位于第一铰接杆41的弯折处和车箱边板2之间。两个第一铰接杆41与储物箱3铰接的两个铰接位置呈竖直设置。且两个第一铰接杆41与储

物箱3铰接的两个铰接位置靠近储物箱3的上端,两个第一铰接杆41与车箱边板2铰接的两个铰接位置靠近车箱边板2的中部,此时,车箱边板2可以翻转到储物箱3的上侧,例如,车箱边板2从初始位置的竖直状态翻转90度至水平状态,以避免车箱边板2遮挡储物箱3的开口,方便拿取物品。

47.可以理解的是,在实际应用中,车箱边板2和储物箱3之间的铰接结构可以根据使用需求设置,以实现车箱边板2所需要的翻转角度,强度要求等,本实用新型实施例对此不做限定。

48.参照图1和图2所示,在一实施例中,车箱结构还设置锁定结构,初始位置,车箱边板2通过锁定结构与储物箱3锁定。

49.锁定结构的设置,保证车箱边板2位于初始位置时与储物箱3位置锁定,防止车箱边板2在车辆行驶等过程中发生翻转移动,造成车辆行驶风险,以及储物箱3内物品掉落。

50.可以理解的是,在实际应用中,锁定结构可以选择现有技术中的结构,例如,车箱边板2通过锁定结构与储物箱3锁定连接;车箱边板2还可以为通过锁定结构与车箱底板5锁定连接;或是车箱边板2通过锁定结构与车箱后板和车箱前板7锁定连接。锁定结构的具体结构,以及车箱边板2通过锁定结构与车箱本体1中的具体连接位置根据使用需求设置,本实用新型实施例对此不做限定。以车箱边板2与储物箱3通过锁定结构连接的其中一个实施例为例,锁定结构包括设于车箱边板2下端侧壁的边板安装孔、设于储物箱3下端侧壁的储物箱安装孔、以及插柱和插柱固定部,初始位置时,边板安装孔和储物箱安装孔对应设置,插柱依次插入边板安装孔和储物箱安装孔内,而后将插柱和插柱固定部连接,以避免插柱自动从边板安装孔和储物箱安装孔中移出,车箱边板2与储物箱3之间自动解锁。用户需要翻转移动车箱边板2时,将插柱和插柱固定部分离,而后将插柱从边板安装孔和储物箱安装孔中移出,车箱边板2和储物箱3之间解锁,用户能够移动车箱边板2。

51.参照图1和图2所示,在一实施例中,车箱边板2向远离另一车箱边板2的方向凹陷形成安装腔21,储物箱3的部分位于安装腔21内。

52.参照图1和图2所示,储物箱3的右侧部分位于安装腔21内,可以利用车箱边板2内的结构空间,提高车箱结构的空间利用率。储物箱3还能够起到限制载货空间内物品移动的目的,使得车箱结构设置储物箱3后仍然具有较好的结构强度,满足载运要求。

53.参照图1和图2所示为车箱本体1的右侧设置车箱边板2和储物箱3,为了使得车箱结构的外观美观,车箱本体1右侧的车箱边板2和左侧的车箱边板2位于外侧的外表面形状一致。

54.参照图1和图2所示,在一实施例中,储物箱3的下端包括朝向车辆上方凸出第一弧形结构31,第一弧形结构31形成避让车轮的避让空间;和/或,车箱边板2的下端包括朝向车辆上方凸出第二弧形结构22,第二弧形结构22与第一弧形结构31对应设置,第二弧形结构22形成避让车轮的避让空间。

55.第一弧形结构31和第二弧形结构22的设置,避让车轮,以使得车辆结构更加紧凑。

56.参照图1至图3所示,在一实施例中,储物箱3包括第一储物腔和第二储物腔,第一储物腔位于储物箱3沿车辆前进方向的两端,且位于第一弧形结构31的两侧,第二储物腔位于第一弧形结构31的上侧。

57.参照图1至图3所示,在一实施例中,储物箱3包括箱本体32和储物门33,箱本体32

形成有第一储物腔和第二储物腔,第一储物腔和第二储物腔的开口朝向初始位置的车箱边板2,储物门33与箱本体32连接,储物门33用于封闭开口。

58.参照图3所示,储物箱3包括三个储物腔,两个第一储物腔和一个第二储物腔,两个第一储物腔分别位于第一弧形结构31的两侧,第二储物腔位于第一弧形结构31的上侧,由于第二储物腔的下方设置了第一弧形结构31,第二储物腔的高度小于第一储物腔的高度,满足不同高度物品的存储需求。两个第一储物腔和一个第二储物腔的设置,还合理避让第一弧形结构31占用的空间,使得储物箱3内的空间利用率高。

59.可以理解的是,在实际应用中,储物箱3内储物腔的设置数量可以根据使用需求做相应调整,例如,设置三个第一储物腔和两个第二储物腔,三个第一储物腔中第一弧形结构31的一侧设置两个第一储物腔,第一弧形结构31的另一侧设置一个第一储物腔,本实用新型实施例对此不做限定。

60.在实际应用中,储物腔内还可以设置挡板,挂钩等方便放置物品的结构。

61.参照图2和图3所示,储物箱3的上端平行于车箱边板2的上端,以使得车箱结构的外观美观。初始位置时,车箱边板2可以遮挡储物箱3。

62.参照图4所示,箱本体32的外壁与储物腔的腔壁34之间设置弧形过渡板35,弧形过渡板35的端部设置密封件36。

63.储物门33包括外门板37和内门板38,外门板37四周端部和内门板38四周端部连接,内门板38的中部朝向远离外门板37的一侧凸出,以在外门板37和内门板38之间形成腔体39,这种结构可以增加储物门33的强度。

64.储物门33关闭时,内门板38与密封件36接触,以实现对储物腔的密封,避免雨水、灰尘等进入到储物腔内。

65.在一实施例中,密封件36例如为密封胶条,材质可以选择橡胶材料。

66.可以理解的是,储物门33和箱本体32之间可以设置门锁结构,以保证车辆行驶等时,储物门33保持封闭储物腔的开口。

67.本技术实施例中的车箱结构在使用时,打开锁定结构,向上扳动车箱边板2,即可将储物腔的开口处露出,打开储物门33能够拿取物品,使用简单方便。

68.本实用新型实施例还提供了一种车辆,具体可以包括上述车箱结构。

69.车辆包括上述的车箱结构,能够满足用户对于存储物品的需求,同时提高了车箱结构的利用率,提高用户对于车辆的满意度。

70.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。