1.本发明属于装配式建筑工程质量检测技术领域,具体涉及一种装配式混凝土结构连接节点灌浆料实体抗压强度的测试方法。

背景技术:

2.装配式建筑是以部品构件预制化工厂生产、装配式现场施工为生产方式,能够整合建筑业、工业等多个产业链的新型建筑形式。

3.由于装配式混凝土结构工程的生产方式和施工工艺与传统现浇混凝土结构有着较大区别,其质量控制的方式也应做出相应调整。随着装配式建筑的广泛应用,行业对于针对装配式混凝土结构特点的工程质量检测新技术、新方法的需求也应越来越高。研发并推广应用适合装配式建筑的检测技术是保障装配式工程质量,实现我国建筑业高质量发展目标的有效手段之一。

4.装配整体式框架结构、装配整体式剪力墙结构等常见装配式混凝土结构形式均设有竖向受力构件之间的连接节点,其施工质量直接影响结构整体的安全性和耐久性。钢筋套筒连接和钢筋浆锚搭接是最常用的连接节点形式,通过灌浆料将构件的钢筋约束在相邻构件的预埋套筒或波纹管中,实现力的传递。灌浆料的强度是影响连接节点受力性能最主要的因素之一。实际工程中常常出现为增加流动性,搅拌时在灌浆料中过量加水导致水料比远超产品设计值等现象,降低灌浆料在构件中成型后的强度,影响装配式结构关键部位连接性能,造成安全隐患。通过核查灌浆料材料检测报告和其他过程资料难以及时发现结构实体中灌浆料的实际抗压强度不足等施工质量问题,而灌浆料在预制混凝土构件与套筒/波纹管内部,传统的现场检测手段也难以实施,若进行破损取样则会对结构造成难以修复的损伤。因此,有效针对装配式混凝土结构工程连接节点内部灌浆料实体抗压强度的现场检测方法是行业急需解决的重要问题。

5.目前,有部分研究通过取样法或表面硬度样法进行灌浆料抗压强度的分析,但均存在一定的局限性导致实际实施时效果不佳。取样法利用连接节点注浆口和出浆口处芯样制备的试件抗压强度换算进行灌浆料实际强度的推定,存在小直径试件尺寸效应、承压面形状、试件制作加工工艺的影响,实际结果准确性有限、操作不便且不同工况的换算系数差异性明显。表面硬度法通过测试连接节点注浆口和出浆口处的表面硬度并通过换算关系进行抗压强度的推定,但实际工程中每个连接节点可测试的面积非常小,只能获得数量极其有限的表面硬度测试数据,进行强度推定的离散性较大,可测试位置的稳定性不一,不能准确的反映灌浆料实际的抗压强度且同样存在不同工况换算关系差异明显的情况。

技术实现要素:

6.针对上述问题,本发明提供一种装配式混凝土结构连接节点灌浆料实体抗压强度的测试方法,该方法操作简便、适用性强、结果准确、可实施性高,用于现场检测套筒连接、

浆锚搭接等装配式混凝土结构建筑工程连接节点灌浆料实体抗压强度,评估节点性能,及时发现安全隐患,保证工程质量。

7.为了解决上述技术问题,本发明提出以下技术方案:

8.本发明提供了一种装配式混凝土结构连接节点灌浆料实体抗压强度的测试方法,包括:

9.(1)灌浆料试件制作及养护:采用不同配合比制备不同强度等级的灌浆料试件,并养护至规定龄期;

10.步骤(1)制备7个或以上不同强度等级的灌浆料试件;

11.每个强度等级制作3组以上、每组6个以上的灌浆料试件,

12.(2)试件硬度、孔隙率及强度测试:分别在灌浆料试件表面测试其表面硬度及每个试件的孔隙率,将灌浆料试件在压力试验机上进行抗压强度试验,得到其抗压强度值;

13.采用里氏硬度计测试其表面硬度;

14.采用真空饱水干燥法测试每个试件的孔隙率;

15.(3)表面硬度值、孔隙率和抗压强度的拟合:建立不同配合比、不同龄期灌浆料表面硬度、孔隙率和抗压强度之间的关系,根据所有强度等级的表面硬度值、孔隙率和抗压强度实际数值进行拟合,根据实际结果采用公式y=a b

×

x1 c

ꢀ×

x

12

d

×

x2 e

×

ln(f/x2) g

×

x1x2进行拟合,由此建立灌浆料表面硬度、孔隙率和抗压强度之间的关系:

[0016][0017]

其中,σ为灌浆料抗压强度值(mpa),hl为灌浆料表面硬度值,k为灌浆料孔分布系数,p为灌浆料孔隙率;

[0018]

(4)灌浆料抗压强度检测:现场检测时,在装配式混凝土结构的钢筋套筒或浆锚搭接等节点出浆口或注浆口表面测试表面硬度,并截取出浆口或注浆口管道内的灌浆料测试其孔隙率;将测得的表面硬度值和孔隙率带入步骤(3)式中计算得到连接节点内灌浆料的实体抗压强度值。

[0019]

步骤(1)所述灌浆料为以水泥基为基本材料,配以细骨料、混凝土外加剂或其他材料组成的混料,用于装配式混凝土结构的钢筋套筒连接或浆锚搭接等连接节点的内部注浆填充。

[0020]

步骤(2)中通过在每个试件的两个长成型侧面绘制多个测区,并通过里氏硬度计在每个测区测试表面硬度,从该侧面里氏硬度值中剔除最大值和最小值,计算剩余表面硬度值的平均值为该侧面的表面硬度值;取每组试件所有侧面的表面硬度值的算术平均值为该组的试验结果。

[0021]

具体的,通过在每个试件的两个长成型侧面各绘制16个2mm

×

2mm的测区,里氏硬度值读数精确至1;从该侧面里氏硬度值中剔除3个最大值和3个最小值,计算剩余表面硬度值的平均值为该侧面的表面硬度值。

[0022]

步骤(2)中将灌浆料试件在压力试验机上进行抗压强度试验,以每组6个以上棱柱体上得到的抗压强度测定值的算术平均值为试验结果。

[0023]

步骤(3)所述灌浆料孔分布系数k取为1.13,由真空饱水干燥法和压汞法测试结果统计分析确定。

[0024]

本发明的有益效果如下:

[0025]

(1)由于采用测定灌浆料孔隙率和表面硬度两个参数协同推定计算灌浆料实体抗压强度,本方法可以解决装配式混凝土结构连接节点实际施工质量和连接性能现场评估困难,特别是套筒连接、浆锚搭接等灌浆料实体抗压强度现场难以检测的难题。

[0026]

(2)本发明提供的灌浆料抗压强度测试方法具有操作方便、适用性强、结果稳定准确、可实施性高、不受套筒和浆锚搭接类型限制等优点,适用于开展装配式建筑各类钢筋套筒连接灌浆料、钢筋浆锚搭接灌浆料实体抗压强度测定工作。

[0027]

(3)本发明提供的灌浆料抗压强度测试方法不会破坏工程实体结构,不会影响连接节点的受力性能,是一种无损检测方法。

附图说明

[0028]

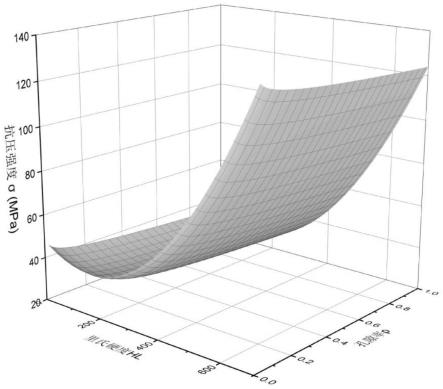

图1为本发明灌浆料表面硬度、孔隙率和抗压强度的拟合曲面图。

具体实施方式

[0029]

下面结合具体的实施例,对本发明做进一步详细的说明。

[0030]

制备7个不同强度等级的灌浆料试件,每个强度等级制作3组、每组6个 40mm

×

40mm

×

160mm尺寸的试件,将所有试件进行同条件养护至规定龄期。

[0031]

在每个试件的两个长成型侧面各绘制16个2mm

×

2mm的测区,并通过里氏硬度计在每个测区测试表面硬度,里氏硬度值读数精确至1;从该侧面16个里氏硬度值中剔除3个最大值和3个最小值,计算剩余10个表面硬度值的平均值为该侧面的表面硬度值;取每组6个试件共12个侧面的表面硬度值的算术平均值为该组的试验结果。

[0032]

采用真空饱水干燥法间接测得每个试件的孔隙率。

[0033]

将灌浆料试件在压力试验机上进行抗压强度试验,以每组6个棱柱体上得到的6个抗压强度测定值的算术平均值为试验结果。

[0034]

根据所有强度等级的表面硬度值、孔隙率和抗压强度实际数值进行拟合,得到建立灌浆料表明硬度、孔隙率和抗压强度之间的关系为:

[0035][0036]

其中,σ为灌浆料抗压强度值(mpa),hl为灌浆料表面硬度值,k为灌浆料孔分布系数,p为灌浆料孔隙率,相关系数为0.979。

[0037]

现场检测时,在钢筋套筒或浆锚搭接节点出浆口或注浆口表面测试表面硬度,并截取出浆口或注浆口管道内的灌浆料测试其孔隙率。将测得的表面硬度值和孔隙率带入式中计算得到连接节点内灌浆料的实体抗压强度值。

[0038]

实施例1

[0039]

在某装配式混凝土结构工程预制剪力墙的钢筋浆锚搭接节点注浆口位置测得的灌浆料里氏硬度值为506,截取注浆口管道内的灌浆料并通过真空饱水干燥法测得的孔隙率为0.08,带入式中

[0040]

[0041]

计算得到抗压强度拟合值为68.93mpa,与抗压强度实测值67.36mpa相差2.3%。

[0042]

实施例2

[0043]

在某装配式混凝土结构工程预制框架柱的钢筋套筒连接节点注浆口位置测得的灌浆料里氏硬度值为546,截取注浆口管道内的灌浆料并通过真空饱水干燥法测得的孔隙率为0.03,带入式中

[0044][0045]

计算得到抗压强度拟合值为84.49mpa,与抗压强度实测值83.65mpa相差1%。

[0046]

采用本发明方法可以解决装配式混凝土结构连接节点实际施工质量和连接性能现场评估困难,特别是套筒连接、浆锚搭接等灌浆料实体抗压强度现场难以检测的难题;且具有操作方便、适用性强、结果稳定准确、可实施性高、不受套筒和浆锚搭接类型限制等优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。