1.本技术涉及空气分离的领域,尤其是涉及一种利用液化天然气冷能的空气分离系统和冷能利用方法。

背景技术:

2.空气分离是指利用低温冷冻原理从空气中分离出其组分的过程,主要用来提取氧气和氮气。

3.空气分离过程需要大量的冷能,由于液化天然气在使用时气化释放大量的冷能,从而通常将液化天然气与空气通过热交换装置进行热交换,使空气与液化天然气通过热交换实现各自物态的转变,从而使空气转变为液态,将液态空气通过精馏塔分离出氧气和氮气,从而完成空气分离。

4.在利用液化天然气冷能时,由于是将液化天然气与空气管路直接接触,降低了液化天然气冷能的利用率,从而不利于空气分离时空气的液化。

技术实现要素:

5.为了提高液化天然气冷能的利用率,本技术提供一种利用液化天然气冷能的空气分离系统和冷能利用方法。

6.第一方面,本技术提供一种利用液化天然气冷能的空气分离系统,采用如下的技术方案:一种利用液化天然气冷能的空气分离系统,包括热交换装置、储气罐、储液罐和精馏装置,所述储气罐内装有净化压缩的空气,所述储液罐内装有液化天然气,所述热交换装置包括热交换组件,所述热交换组件包括热交换箱、雾化片和空气管,所述雾化片固定设置在所述热交换箱的底端,所述储液罐与所述热交换箱的底端之间连通有进液管,所述储气罐与所述热交换箱的顶端之间连通有进气管,所述空气管位于所述热交换箱内,所述空气管的一端与所述进气管连通,另一端穿设在所述热交换箱上,且与所述精馏装置连接,所述热交换箱的顶端连通有出气管,所述精馏装置用于对液态空气进行分馏。

7.通过采用上述技术方案,储液罐通过进液管使液化天然气流入到热交换箱内,储气罐通过进气管使净化压缩的空气流通到空气管内,雾化片使流入热交换箱内的液化天然气进行雾化,雾化的液化天然气以液态颗粒的形态包围在空气管的周围,由于雾化的液化天然气易于气化释放冷能,且以液态颗粒形态与空气管接触,使得液化天然气中的冷能易于充分释放在空气管的周围,同时气化的天然气经出气管排出热交换箱,从而提高了液化天然气冷能的利用率,使得液化天然气的冷能在利用时更加精细化。

8.可选的,所述热交换箱内固定设置有隔板,所述隔板将所述热交换箱分割为上下两层空间,所述空气管位于所述热交换箱的上层空间,所述隔板上开设有喷雾孔,所述喷雾孔位于所述空气管的正下方。

9.通过采用上述技术方案,雾化片使液化天然气雾化,由于隔板使热交换箱分为上

下两层空间,雾化的液化天然气通过喷雾孔喷射在空气管上,使得雾化的液化天然气易于集中对空气管进行喷射,使得雾化的液化天然气更加易于将自身的冷能释放到空气管处,从而进一步提高了液化天然气冷能的利用率。

10.可选的,所述空气管呈螺旋状,且自下而上呈扩口状。

11.通过采用上述技术方案,由于雾化的液化天然气从喷雾孔喷射后易于呈现倒锥形,使空气管呈螺旋状,且自下而上呈扩口状,使得空气管的形状易于与雾化的液化天然气喷射的形状相适配,进而使得空气管易于与雾化的液化天然气充分接触,进而有利于提高液化天然气冷能的利用率。

12.可选的,所述雾化片与所述喷雾孔正对设置。

13.通过采用上述技术方案,使雾化片与喷雾孔正对设置,使得雾化片易于使液化天然气雾化后直接从喷雾孔处喷射出,减少了雾化的液化天然气在流动过程中冷能的损耗。

14.可选的,所述隔板中部朝向所述空气管弯曲,所述隔板边缘与所述热交换箱侧壁的连接处开设有回液孔。

15.通过采用上述技术方案,由于隔板的中部呈弯曲状态,热交换箱上层空间雾化的液化天然气中部分未气化的液化天然气易于从隔板的中部流动到隔板的边缘处,且易于从回液孔流入到热交换箱的下层空间,使得液化天然气的利用过程更加精细化,且使得液化天然气易于循环使用。

16.可选的,所述热交换箱的外侧壁上固定设置有保温层。

17.通过采用上述技术方案,通过在热交换箱的外侧壁上设置保温层,使得热交换箱内雾化的液化天然气的冷能不易逸散到环境中,使得液化天然气的冷能不易发生损耗。

18.可选的,所述热交换装置还包括控制组件,所述控制组件包括液位计、第一电控阀门和控制器,所述液位计固定设置在所述热交换箱内部,所述第一电控阀门设置在所述进液管上,所述控制器与所述第一电控阀门、所述液位计均电连接,所述液位计用于输出液位信号,所述控制器响应于液位信号并控制所述第一电控阀门的开闭。

19.通过采用上述技术方案,当热交换箱内液化天然气的液面达到设定高度时,液位计将高位的液位信号传送到控制器,控制器控制第一电控阀门关闭;当热交换箱内液化天然气的液面达到设定低度时,液位计将低位的液位信号传送到控制器,控制器控制第一电控阀门开启,通过控制器对第一电控阀门的控制,使得热交换箱内的液化天然气便于进行自动控制,从而不易发生雾化片空载的情况。

20.可选的,所述进气管上设置有第二电控阀门,所述第二电控阀门与所述控制器电连接。

21.通过采用上述技术方案,通过控制器对第二电控阀门进行控制,使得空气进入空气管的时间便于调控,使得热交换箱的进气、进液便于配合。

22.可选的,所述空气管采用铝合金材料制造而成。

23.通过采用上述技术方案,由于铝合金材料具有质硬、轻量、价廉、易导热的优异特性,采用铝合金材料制造空气管,在降低空气管制造成本的同时易于使空气管内的空气与空气管周围雾化的液化天然气进行热交换,从而使得液化天然气的冷能易于充分利用。

24.第二方面,本技术提供一种利用液化天然气冷能的空气分离系统的冷能利用方法,采用如下的技术方案:

一种利用液化天然气冷能的空气分离系统的冷能利用方法,包括以下步骤:进液:将所述储液罐内的液化天然气通过所述进液管流入到所述热交换箱内;雾化:启动所述雾化片,所述雾化片使所述热交换箱内的液化天然气雾化;通气:当所述热交换箱内充满雾化的液化天然气时,通过所述进气管将所述储气罐内的空气通入到所述空气管内;热交换:空气在所述空气管流动的过程中与所述空气管周围雾化的液化天然气进行热交换,使空气液化。

25.通过采用上述技术方案,先将液化天然气通入到热交换箱内,然后通过雾化片对液化天然气进行雾化,当雾化的液化天然气充满热交换箱时,将空气通入到空气管内,与液化天然气直接与空气管接触相比,通过雾化的液化天然气对空气进行降温,提高了液化天然气冷能的利用率,且使液化天然气的利用更加精细化,同时先使雾化的液化天然气充满热交换箱再通空气,使得空气在初步进入空气管时便易于进行降温液化。

26.综上所述,本技术包括以下至少一种有益技术效果:1.雾化片使液化天然气雾化,采用雾化的液化天然气与空气进行热交换,提高了液化天然气冷能的利用率;2.通过在隔板上开设喷雾孔,使雾化的液化天然气更加易于直接喷射在空气管上;3.控制器根据液位计输出的液位信号控制热交换箱内液化天然气的量,使得热交换箱内的液化天然气易于实现自动控制,进而使得雾化片不易处于空载状态。

附图说明

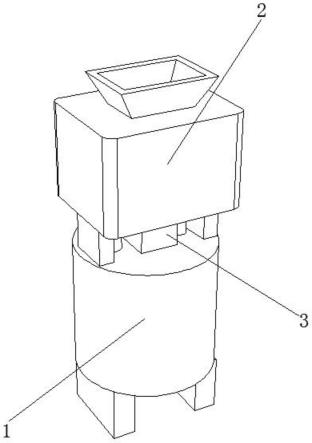

27.图1是本技术实施例的结构示意图;图2是本技术实施例的剖面视图;图3是图2中a处的放大视图。

28.附图标记说明:1、储气罐;11、进气管;2、储液罐;21、进液管;3、热交换装置;31、热交换组件;311、热交换箱;3111、保温层;312、雾化片;313、隔板;3131、喷雾孔;3132、回液孔;314、空气管;315、出气管;32、控制组件;321、液位计;322、第一电控阀门;323、第二电控阀门;324、控制器;4、精馏装置;41、精馏塔;42、储氧罐;43、储氮罐。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种利用液化天然气冷能的空气分离系统。参照图1,一种利用液化天然气冷能的空气分离系统包括储气罐1、储液罐2、热交换装置3和精馏装置4,储气罐1、储液罐2、精馏装置4均与热交换装置3连接,储气罐1内装有净化压缩的空气,储液罐2内装有液化天然气,热交换装置3用于使空气与液化天然气进行热交换,精馏装置4用于对液化空气进行分离。

31.使用时,储气罐1将空气通入热交换装置3,储液罐2将液化天然气流入热交换装置3,热交换装置3使空气与液化天然气进行热交换,然后精馏装置4对液化的空气进行分离,

从而利用液化天然气的冷能对空气进行分离。

32.参照图2,热交换装置3包括热交换组件31和控制组件32,热交换组件31包括热交换箱311、雾化片312和空气管314,热交换箱311呈圆形,且内部中空,热交换箱311竖直设置。热交换箱311的外侧壁上固定设置有保温层3111。热交换箱311的顶端连通有出气管315,出气管315竖直设置。

33.储液罐2呈圆形,且竖直设置,储液罐2位于热交换箱311一侧的顶部,储液罐2的底部连通有进液管21,进液管21远离储液罐2的一端与热交换箱311的底部连通。

34.储气罐1呈圆形,且竖直设置,储气罐1位于热交换箱311远离储液罐2的一侧,储气罐1与储液罐2之间连通有进气管11。

35.雾化片312呈圆形片状,且设置有若干个,若干个雾化片312绕热交换箱311的轴线方向设置,且均位于热交换箱311内部,雾化片312水平设置,且位于热交换箱311的底端,雾化片312与热交换箱311固定连接。

36.使用时,储液罐2内的液化天然气通过进液管21流入到热交换箱311内,启动热交换箱311内的若干个雾化片312,雾化片312使液化天然气雾化,使得液化天然气由液态流体雾化成液态颗粒,从而使得液化天然气的冷能易于充分利用,提高了液化天然气冷能的利用率。

37.参照图2,热交换箱311内部设置有隔板313,隔板313水平设置,且与热交换箱311相适配,隔板313与热交换箱311固定连接,且位于热交换箱311的中部,隔板313将热交换箱311分割成上下两个空间。

38.隔板313中部朝向热交换箱311的顶部弯曲,隔板313上开设有若干个喷雾孔3131,若干个喷雾孔3131绕热交换箱311的轴线设置,且与若干个雾化片312一一对应,喷雾孔3131呈圆形,且贯穿隔板313的厚度。

39.参照图2和图3,隔板313边缘与热交换箱311的连接处开设有若干个回液孔3132,若干个回液孔3132绕热交换箱311的轴线设置,回液孔3132呈扇形,且贯穿隔板313的厚度,回液孔3132的直径小于喷雾孔3131的直径。

40.参照图2,空气管314设置有若干个,且均位于热交换箱311的上层空间内,若干个空气管314绕热交换箱311的轴线设置,且与若干个喷雾孔3131一一对应,空气管314呈螺旋状,且自下而上呈扩口状,若干个空气管314的顶端通过管路均与进气管11连通,若干个空气管314的底端均穿设在热交换箱311的侧壁上,且均与热交换箱311固定连接,空气管314采用铝合金材料制造而成。

41.使用时,雾化的液化天然气经喷雾孔3131喷射到热交换箱311的上层空间,由于喷雾孔3131与空气管314正对设置,雾化的液化天然气正对空气管314进行喷射,储气罐1内净化压缩的空气通过进气管11进入到空气管314内,雾化的液化天然气与空气管314内的空气进行热交换,从而使空气液化,且使液化天然气气化,气化的液化天然气从出气管315排出,同时部分未气化的液化天然气凝聚在隔板313及热交换箱311的侧壁上,然后未气化的液化天然气通过回液孔3132流回热交换箱311的下层空间,使得液化天然气易于循环利用,且提高了液化天然气冷能的利用率。

42.参照图1和图2,控制组件32包括液位计321、第一电控阀门322、第二电控阀门323和控制器324,液位计321位于热交换箱311的下层空间内,且与热交换箱311的侧壁固定连

接,液位计321竖直设置,且用于输出液位信号。

43.第一电控阀门322设置在进液管21上,控制器324固定设置在储气罐1的外侧壁上,控制器324与液位计321、第一电控阀门322均电连接,控制器324响应于液位信号并控制第一电控阀门322的开闭。

44.参照图1,第二电控阀门323设置在进气管11上,且与控制器324电连接,控制器324控制第二电控阀门323的开闭。

45.精馏装置4包括精馏塔41、储氧罐42和储氮罐43,精馏塔41的进口通过管路与若干个空气管314位于热交换箱311外部的一端均连通。储氧罐42、储氮罐43的进口均通过管路与精馏塔41的出口连通。

46.使用时,当热交换箱311内液化天然气的液面达到设定高度时,液位计321输出高位的液位信号,控制器324根据高位的液位信号控制第一电控阀门322关闭;当热交换箱311内液化天然气的液面达到设定低度时,液位计321输出低位的液位信号,控制器324根据低位的液位信号控制第一电控阀门322打开;当雾化的液化天然气充满热交换箱311的上层空间时,控制器324控制第二电控阀门323打开,从而通过控制器324使得热交换箱311内进液易于自动控制,且使空气管314进气便于控制;液化的空气流入到精馏塔41内,精馏塔41将空气分离,然后将分离出的氧气通入到储氧罐42内,将分离出的氮气通入到储氮罐43内。

47.本技术实施例一种利用液化天然气冷能的空气分离系统的实施原理为:使用时,控制器324根据液位计321输出的低位的液位信号控制第一电控阀门322打开,热交换箱311内的液化天然气通过进液管21流入到热交换箱311的下层空间,控制器324根据液位计321输出的高位的液位信号控制第一电控阀门322关闭,启动雾化片312,雾化片312使液化天然气雾化,雾化的液化天然气经喷雾孔3131喷射到热交换箱311的上层空间,且正对空气管314喷射,当雾化的液化天然气充满热交换箱311的上层空间时,控制器324控制第二电控阀门323打开,储气罐1内的空气通过进气管11通入到空气管314内,空气与雾化的液化天然气进行热交换,使得空气液化,且使液化天然气气化,通过雾化的液化天然气与空气进行热交换,提高了液化天然气冷能的利用率,同时部分未气化的液化天然气易于通过回液孔3132回流到热交换箱311的下层空间,使得液化天然气易于循环利用。

48.本技术实施例还公开一种利用液化天然气冷能的空气分离系统的冷能利用方法,包括以下步骤:进液:控制器324控制第一电控阀门322打开,储液罐2内的液化天然气通过进液管21流入到热交换箱311的下层空间内,直到热交换箱311内液化天然气的液面达到设计高位;停液:液位计321输出高位的液位信号,控制器324响应于液位信号,并控制第一电控阀门322关闭;雾化:启动雾化片312,雾化片312使热交换箱311内的液化天然气雾化,雾化的液化天然气通过喷雾孔3131喷射到热交换箱311的上层空间内,且雾化的液化天然气正对空气管314喷射;通气:当热交换箱311的上层空间内充满雾化的液化天然气时,控制器324控制第二电控阀门323打开,储气罐1内的空气通过进气管11通入到若干个空气管314内;热交换:空气在空气管314流动的过程中与空气管314周围雾化的液化天然气进行

热交换,使空气液化;回流:热交换箱311上层空间内雾化的液化天然气中部分未气化的液化天然气凝聚在热交换箱311的侧壁及隔板313上,然后经回液孔3132流回到热交换箱311的下层空间内,使液化天然气的冷能循环利用;补液:当热交换箱311内液化天然气的液面达到设计低位时,液位计321输送低位的液位信号,控制器324响应于液位信号,并控制第一电控阀门322打开,储液罐2通过进液管21对热交换箱311补充液化天然气。

49.在热交换过程中,控制器324根据液位计321的液位信号控制第一电控阀门322的开闭,从而自动控制热交换箱311内液化天然气的液位高度,储液罐2内的液化天然气通过进液管21流入到热交换箱311的下层空间内,雾化片312使液化天然气雾化,从而通过液态颗粒的液化天然气与空气进行热交换,提高了液化天然气冷能的利用率。

50.当雾化的液化天然气充满热交换箱311的上层空间时,控制器324控制第二电控阀门323打开,储气罐1内的空气通过进气管11通入到空气管314内,由于雾化的液化天然气与空气管314先进行了热交换,使得空气管314的温度降低,从而使得空气初步进入空气管314时,空气便于进行热交换,使得初步进入空气管314的空气易于液化。

51.热交换箱311上层空间内未气化的液化天然气易于从隔板313的回液孔3132回流到热交换箱311的下层空间内,使得液化天然气易于循环利用,进而使液化天然气的冷能易于循环利用,从而通过液态颗粒的液化天然气与空气进行热交换以及液化天然气回流循环利用,提高了液化天然气冷能的利用率,且使得液化天然气冷能的利用更加精细化。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。