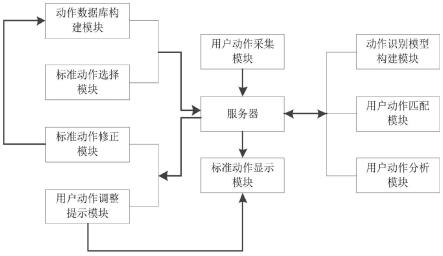

1.本发明涉及汽车空调通风系统技术领域,具体涉及一种泄压阀出口面积的测试装置及测试方法。

背景技术:

2.汽车空调通风系统的进气和排气性能直接关系到整个通风系统的采暖、降温、系统压损和风量大小以及用户的乘坐舒适性。通常,汽车排气由车身气密性产生的自然泄露和泄压阀主动排气组成。然而,随着对行车噪声要求越来越严苛的条件下,车身气密性越做越好,使得整车排气中自然泄露排气比例进一步减少。因此,泄压阀的排气性能至关重要。其中,在车门快速关闭时,车内压力骤增,如果排气性能较差,人耳会承受极大的空气压力,从而造成严重的不舒适。此外,空调开启时,若排气性能较差,则可能会因为车内压力过大,导致电动背门无法关闭。行车过程中,若排气性能较差,使得汽车内外压差过大,也容易导致人耳的不舒适。

3.上述问题的根源在于在汽车研发的前期,对排气性能的预测不准确。由于泄压阀本身结构复杂,其阀片会根据排气风量大小上下波动,从而难以进行试验测试或搭建真实模型进行仿真。因此,对泄压阀排气性能的仿真分析基本都是建立在对泄压阀进行一系列简化的基础上,即利用出口面积来等效泄压阀排气的方式进行仿真。在目前的仿真计算中,泄压阀出口面积往往为定值,不会随风量大小或者静压变化而实时调整,但是实际上在不同静压下,泄压阀出口面积完全不同,从而造成测量不准确、计算误差大、精度低的缺陷。

技术实现要素:

4.本发明的目的在于提供一种泄压阀出口面积的测试装置及测试方法,以准确测量汽车排气泄压阀在不同静压条件下的出口面积,从而真实有效的评估泄压阀的排气性能。

5.为了实现上述目的,本发明采用的技术方案如下:一种泄压阀出口面积的测试方法,包括以下步骤:s1、搭建测试装置,所述测试装置包括相连的送风设备和静压腔,待测泄压阀嵌设在静压腔的出风口处,通过送风设备使风流入静压腔内,风在静压腔内稳流后从待测泄压阀排出,静压腔内设有压力检测点,通过压力检测点监测反馈不同风量q1下对应的压力值p1,将压力p1与风量q1进行拟合得到方程式:p1=f1(q1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ)q1表示风量,单位为m3/h,p1表示压力,单位为pa;s2、根据建立的测试装置在仿真软件中建立相应的有限元模型,将送风设备的出风口设为整个有限元模型的入口边界,边界类型设为质量流量入口,将泄压阀出口简化为矩形出口,边界类型设为压力出口,静压腔的边界类型均设为壁面;s3、将给定风量q2转换为质量流量后,赋值给入口边界,然后进行第一次初始计算,迭代至残差值小于设定值后,根据测试装置中压力检测点的位置,在仿真软件中计算得

到相同位置的压力p2;s4、将给定风量q2带入方程式(ⅰ)中,计算得到理论压力值p

2,c

=f1(q2),判断p2与p

2,c

的差值δp2的绝对值是否小于等于设定的误差值,若满足,则输出泄压阀的出口面积s和压力p2;s5、改变给定风量q2的大小,重复s3-s4步骤,即可得到不同压力p2下对应的泄压阀出口面积s,将压力p2与出口面积s进行拟合得到方程式:s=f2(p2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅱ)p2表示压力,单位为pa,s表示泄压阀的出口面积,单位为m2。

6.根据上述技术手段,通过设置通风设备和静压腔,送风设备控制进入静压腔内的风量,使得静压腔内的压力发生变化,然后结合仿真软件,即可准确计算出汽车排气泄压阀在不同静压条件下的出口面积,从而真实有效的评估泄压阀的排气性能。

7.优选的,所述s4中,若p2与p

2,c

的差值δp2的绝对值大于设定的误差值时,则利用仿真软件中的morphing(变形)和field function(场函数)自定义函数功能,根据差值大小直接在下一步迭代计算中,调整有限元模型中压力出口的z向高度,即调整泄压阀的出口面积,再迭代至设定步数,直至p2与p

2,c

的差值δp2的绝对值小于等于设定的误差值,再输出此时的泄压阀的出口面积s和压力p2。

8.优选的,压力出口的z向高度的调整幅度与δp2成正比。

9.其中,泄压阀的出口面积s的调整数值与δp2关联,δp2越大,出口面积s调整幅度越大,δp2越小,出口面积s调整幅度越小,即压力出口的z向高度的调整幅度与δp2成正比,δp2越大,z向高度h调整幅度越大,δp2越小,z向高度h调整幅度越小。

10.优选的,所述仿真软件为starccm 仿真软件。

11.其中,starccm 是cd-adapco公司采用最先进的连续介质力学数值技术(computational continuum mechanics algorithms)开发的新一代cfd求解器。它搭载了cd-adapco独创的最新网格生成技术,可以完成复杂形状数据输入、表面准备

‑‑

如包面(保持形状、简化几何、自动补洞、防止部件接触、检查泄露等功能)、表面网格重构、自动体网格生成(包括多面体网格、六面体核心网格、十二面体核心网格、四面体网格)等生成网格所需的一系列作业。

12.star-ccm 使用cd-adapco倡导的多面体网格,相比于原来的四面体网格,在保持相同计算精度的情况下,可以实现计算性能约3~10倍的提高。

13.优选的,调整压力出口的z向高度的方法为:在motions节点中新建morphing运动节点;基于morhper,在稳态计算过程中,设定每499迭代步数后,下一步根据误差范围控制逻辑,调整压力出口边界的上边轮廓的物理位置,实现压力出口在z向上的拉伸和压缩;基于field function,当δp2的绝对值大于设定的误差值时,稳态计算持续进行,并每隔499迭代步数进行一次逻辑判断,直至δp2的绝对值小于设定的误差值。

14.优选的,所述s1中,方程式(ⅰ)为p1= a

×q12 b

×

q1,其中,q1表示风量,单位为m3/h,p1表示压力,单位为pa,a和b均为拟合系数;所述s5中,方程式(ⅱ)为s =c

ꢀ×ꢀ

arctan(p2)

ꢀ‑ꢀ

d,其中,p2表示压力,单位为pa,s表示泄压阀的出口面积,单位为m2,c和d均为拟合系数。

15.优选的,所述入口边界的送风量在25m3/h~325m3/h之间,邻两次送风量的差值不超过50 m3/h;所述压力出口的边界压力为1.01

×

105pa;设定的误差值为0.5pa。

16.其中,每次入口边界的给定风量q2尽量接近测试装置赋予的送风量q1,或者给定风量q2的取值等于送风量q1。

17.本发明还提供一种基于本发明所述的测试方法的泄压阀出口面积的测试装置,包括送风设备和静压腔;所述静压腔为内部中空的长方体,其中一个侧面上设有进风口,在与设有进风口的面相邻的侧面上设有出风口,所述送风设备通过通风管与所述进风口相连通,所述出风口处用于放置待测泄压阀,使得进入静压腔内的风从待测泄压阀排出,所述静压腔内在所述出风口的下侧设有压力检测点。

18.优选的,所述进风口位于左侧面或右侧面上靠近顶面的位置,所述出风口位于正面或背面上靠近底面的位置。

19.优选的,所述压力检测点位于靠近正面的内壁面处,所述通风管为圆形风管。

20.通过将压力检测点设在静压腔内靠近正面的位置,有效避开了进风气流,保证了压力检测点的测量结果为静压;同时,通过在送风设备与进风口之间设置一段圆形过渡管,有效保证了计算结果与真实测量结果更接近。

21.本发明的有益效果:1)本发明的泄压阀出口面积的测试方法,通过搭建简单的模拟泄压阀风量、压力的测试装置,结合starccm 仿真软件,即可准确有效的计算出泄压阀在不同静压条件下的出口面积,且本发明的测试装置不需要与泄压阀进行高精度的匹配,相比传统的出口面积测量设备,测试方法更简单,成本更低,试验周期更短,流程更少,实用性更强;同时,通过测试装置与starccm 仿真软件进行结合,有效保证了测试结果的准确性,且可直接将starccm 仿真软件搭建的测试装置的有限元模型与整车模型配合,应用于整车车辆设计早期、中期的车内静压性能的预测与评估,提升了测试方法的通用性;2)本发明中的泄压阀出口面积的测试方法,在starccm 仿真软件稳态计算过程中,采用自定义函数的方式实现对泄压阀出口面积的自动匹配,具有计算效率高、推广价值大的优点,在汽车空调通风系统技术领域,具有推广应用价值。

附图说明

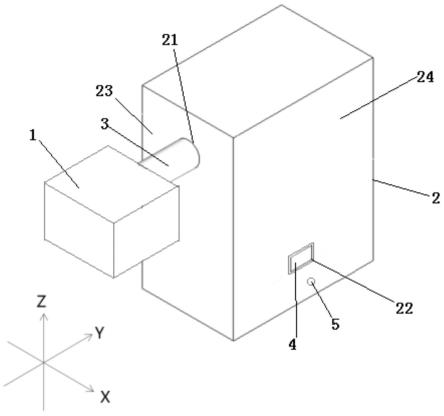

22.图1为本发明的泄压阀出口面积的测试装置的结构示意图;图2为本发明的泄压阀出口面积测试方法的流程图;图3为实施例2中对泄压阀的出口面积进行调整的流程图。

23.其中,1-送风设备;2-静压腔,21-进风口,22-出风口,23-左侧面,24-正面;3-通风管;4-待测泄压阀;5-压力检测点。

具体实施方式

24.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本

说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

25.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

26.实施例1如图1所示,一种泄压阀出口面积的测试装置,包括送风设备1和静压腔2;静压腔2为内部中空的长方体,在左侧面23上靠近顶面的位置设有进风口21,在正面24上靠近底面的位置设有出风口22,送风设备1通过通风管3与进风口21相连通,出风口22处镶嵌有待测泄压阀4,并用胶带密封待测泄压阀4与静压腔2的接触面;为了保证压力检测点的压力测量结果为静压,压力检测点的位置需完全避开进风气流,压力检测点的风速为零,因此,静压腔2内在靠近出风口22的下侧靠近正面24内壁面处设有压力检测点5;其中,为了保证送风设备的稳定性,以及测量数据的可拟合性,送风设备的送风量需控制在20m3/h

ꢀ‑

400m3/h,通风管3为圆形风管;将静压腔2的进风口21和出风口22的位置设在相邻侧面上的目的在于,一方面为了模拟接近实车上气流的流通路径,另一方面为了确保气流在静压腔内部充分混合。

27.本实施例中的测试装置适用于汽车排气泄压阀的测试。

28.实施例2如图2所示,一种采用实施例1中的测试装置对汽车排气泄压阀出口面积进行的测试方法,包括以下步骤:s1、将待测泄压阀嵌设在静压腔的出风口处,通过送风设备使风流入静压腔内,风在静压腔内稳流后从待测泄压阀排出,静压腔内设有压力检测点,通过压力检测点监测反馈不同风量q1下对应的压力值p1,其中,风量q1的初始值为25 m3/h,风量的增长量为20-30m3/h,通过压力检测点实时监测和反馈送风量q1从25 m3/h逐渐增加到325m3/h过程中的不同压力p1,将得到的压力p1与风量q1的多组数据进行二次拟合,得到方程式:p1= a

×q12 b

×

q1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ)q1表示风量,单位为m3/h,p1表示压力,单位为pa,a和b均为拟合系数;s2、在starccm 仿真软件中建立与测试装置尺寸相同的有限元模型,将送风设备的出风口设为整个有限元模型的入口边界,边界类型设为质量流量入口,将泄压阀出口简化为矩形出口,边界类型设为压力出口,压力出口的边界压力为1.01

×

105pa,静压腔的边界类型均设为壁面;其中,有限元模型中送风设备、通风管和泄压阀的安装位置与测试装置保持一致;通风管的作用在于确保有限元模型中的进风气流发展充分,从而真实模拟出送风设备的均匀送风特性,且有助于有限元模型的收敛,让计算结果更接近与真实结果;压力出口的y向宽度保持不变;

在starccm 仿真软件中选用的用于计算相关数据的仿真物理模型为k-epsilion湍流模型,并采用分离求解器来求解稳态雷诺平均纳维-斯托克斯方程;s3、将给定风量q2转换为质量流量后,赋值给入口边界,然后进行第一次初始计算,迭代499步后稳定,根据测试装置中压力检测点的位置,运行starccm 仿真软件,计算得到相同位置的压力p2;其中,质量流量m2与给定风量q2的换算公式为:m2=q

2 ×ꢀ

ρ/3600,ρ为25℃空气密度,取值为1.185kg/m3;给定风量q2的取值接近送风量q1,或者给定风量q2的取值等于送风量q1;s4、将给定风量q2带入方程式(ⅰ)中,计算得到理论压力值p

2,c

=f1(q2),判断p2与p

2,c

的差值δp2,当|δp2|≤0.5pa时,则输出泄压阀的出口面积s和检测点的测试压力p2;其中,δp2=p

2-p

2,c

,当|δp2|>0.5pa时,则利用starccm 仿真软件中的morphing和field function自定义函数功能,根据差值大小直接在下一步迭代计算中,调整有限元模型中压力出口的z向高度,即调整泄压阀出口的出口面积,再迭代499步,直至|δp2|≤0.5pa,再输出此时的泄压阀的出口面积s和压力p2;其中,压力出口的z向高度的初始值h为55mm,对应泄压阀出口的出口面积初始值为4950mm2;调整压力出口的z向高度的方法为:在motions节点中新建morphing(变形)运动节点,并在region节点中,在物理值节点应用morphing;基于morhper,在稳态计算过程中,设定每499迭代步数后,下一步根据误差范围控制逻辑,调整压力出口边界的上边轮廓的物理位置,压力出口边界的上边轮廓可以随控制参数在稳态运算过程中上下移动,左右边界和下边界网格节点位置维持不变,根据上下移动量δh,实现压力出口边界的z向高度的拉伸变大(δh>0)或压缩变小(δh《0);其中,如图3所示,对泄压阀的出口面积进行调整时,即调整压力出口边界的z向高度,其中,z向高度的变化量δh的调整方式为:

①

当迭代步数非500的整数倍时,δh=0;

②

当迭代步数为500的整数倍,δp2≥10pa时,δh=0.011m;

③

当迭代步数为500的整数倍,δp2≥0.5pa时,δh=0.0011 m;

④

当迭代步数为500的整数倍,δp2≤-10pa时,δh=-0.011m;

⑤

当迭代步数为500的整数倍,δp2≤-0.5pa时,δh=-0.0011m。

29.基于field function(场函数),当δp2的绝对值大于设定的误差值时,稳态计算持续进行,并每隔499迭代步数进行一次逻辑判断,直至|δp2|≤0.5pa;s5、改变风量q2的大小,重复s3-s4步骤,即可得到不同压力p2下对应的泄压阀的出口面积s,重复得到至少五组(p2,s)数据后,将压力p2与出口面积s进行拟合得到方程式:s =c

ꢀ×ꢀ

arctan(p2)

ꢀ‑ꢀ

d,其中,p2表示压力,单位为pa,s表示出口面积,单位为m2,c和d均为拟合系数。

30.综上所述,本实施例中的泄压阀出口面积的测试方法,通过搭建简单的模拟泄压阀风量、压力的测试装置,测试装置中送风设备控制进入静压腔内的风量,使得静压腔内的压力发生变化,然后结合starccm 仿真软件,即可准确计算出汽车排气泄压阀在不同静压

条件下的出口面积,从而即可真实有效的评估泄压阀的排气性能,在汽车空调通风系统技术领域,具有推广应用价值。

31.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。