1.本发明属于有机复合材料制备技术领域,具体涉及一种以聚四氟乙烯为表层的聚合物复合膜材料及其制备方法和应用。

背景技术:

2.聚四氟乙烯(polytetra fluoroethylene,简写为ptfe),俗称“塑料王”,是一种以四氟乙烯作为单体聚合制得的高分子聚合物。聚四氟乙烯为白色蜡状,半透明、耐热、耐寒性优良,可在-180~260℃长期使用。

3.而且,聚四氟乙烯具有抗酸抗碱、化学稳定性高的特点,可以作为聚合物基底材料的理想涂层材料。但是,由于聚四氟乙烯几乎不溶于所有的溶剂,难以通过溶液相转化等方法将聚四氟乙烯方便地涂敷于有机聚合物材料表层形成聚四氟乙烯涂层。

技术实现要素:

4.本发明的目的在于提供一种以聚四氟乙烯为表层的聚合物复合膜材料及其制备方法和应用,本发明提供的聚合物复合膜材料具有聚四氟乙烯表层膜,且孔径分布均匀、拉伸断裂强度和拉伸断裂伸长率性能优异。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种以聚四氟乙烯为表层的聚合物复合膜材料的制备方法,包括以下步骤:

7.将含氟聚合物、聚四氟乙烯、双亲助剂、有机稀释剂和亲水性有机溶剂混合,得到混合料液;

8.在保护气体中,将所述混合料液加热至第一温度进行保温处理,得到涂料液;所述第一温度<所述亲水性有机溶剂的沸点;

9.在第一温度条件下,将所述涂料液涂布于支撑材料表面后浸渍于凝固浴中进行固化,得到所述聚合物复合膜材料,所述凝固浴的介质为水,所述凝固浴的温度<所述第一温度。

10.优选的,所述双亲助剂包括聚乙二醇和/或嵌段聚醚。

11.优选的,所述有机稀释剂包括邻苯二甲酸二(2-乙基己)酯、邻苯二甲酸二甲酯和邻苯二甲酸二丁酯中的一种或多种。

12.优选的,所述含氟聚合物与所述亲水性有机溶剂的汉森溶解度参数δδps的值为1~5。

13.优选的,所述亲水性有机溶剂包括n-甲基吡咯烷酮、磷酸三乙酯和n,n-二甲基乙酰胺中的一种或多种。

14.优选的,所述混合料液包括以下质量份数的组分:

15.含氟聚合物20~40份、聚四氟乙烯1~10份、双亲助剂1~10份、有机稀释剂30~80

份和亲水性有机溶剂2~30份。

16.优选的,所述固化得到固化膜材料,还包括将所述固化膜材料依次分别浸渍于乙醇和正己烷中进行萃取有机稀释剂,得到所述聚合物复合膜材料。

17.优选的,所述第一温度为160~210℃,所述凝固浴的温度为0~90℃。

18.本发明提供了上述技术方案所述的制备方法制备得到的以聚四氟乙烯为表层的聚合物复合膜材料,所述以聚四氟乙烯为表层的聚合物复合膜材料包括含氟聚合物基质膜和形成于所述聚合物基质膜表面的聚四氟乙烯表层膜。

19.本发明提供了上述技术方案所述的以聚四氟乙烯为表层的聚合物复合膜材料在膜过滤中的应用。

20.本发明提供了一种以聚四氟乙烯为表层的聚合物复合膜材料的制备方法,包括以下步骤:将含氟聚合物、聚四氟乙烯、双亲助剂、有机稀释剂和亲水性有机溶剂混合,得到混合料液;在保护气体中,将所述混合料液加热至第一温度进行保温处理,得到涂料液;所述第一温度<所述亲水性有机溶剂的沸点;在第一温度条件下,将所述涂料液涂布于支撑材料表面后浸渍于凝固浴中进行固化,得到所述聚合物复合膜材料,所述凝固浴的介质为水,所述凝固浴的温度<所述第一温度。本发明提供的制备方法在第一温度条件下将涂料液涂布于支撑材料后,进行低于第一温度的以水为介质的凝固浴,采用热致相分离相法和非溶剂致相分离法相结合的方式,同时利用双亲助剂的亲水亲油性能,将聚四氟乙烯介导至所述含氟聚合物表面,在表面上通过与含氟聚合物之间的f-f键固定形成聚四氟乙烯表层;而且由于双亲助剂的乳化作用,本发明的含氟聚合物在热致相分离相法和非溶剂致相分离法过程中形成了较窄的孔径分布的孔结构,能够进一步提高聚合物复合膜材料的拉伸断裂强度和拉伸断裂伸长率。由此,本发明提供的制备方法制备得到的以聚四氟乙烯为表层的聚合物复合膜材料具有聚四氟乙烯表层膜,且具有优异的孔隙率、拉伸断裂强度和拉伸断裂伸长率,具有较好的应用前景。

21.本发明提供了上述技术方案所述的制备方法制备得到的以聚四氟乙烯为表层的聚合物复合膜材料,所述以聚四氟乙烯为表层的聚合物复合膜材料包括含氟聚合物基质膜和形成于所述聚合物基质膜表面的聚四氟乙烯表层膜。本发明提供的以聚四氟乙烯为表层的聚合物复合膜材料具有聚四氟乙烯表层膜,且具有优异的孔隙率、拉伸断裂强度和拉伸断裂伸长率。由实施例的结果表明,本发明提供的聚合物复合膜材料具有聚四氟乙烯表层膜,整体孔隙率为65~71%,表面孔隙率为11~16%,拉伸断裂强度为6.2~8.9mpa,拉伸断裂伸长率65~90%。

附图说明

22.图1为为实施例2制备的平板形以聚四氟乙烯为表层的聚合物基质膜材料的横截面微观形貌图;

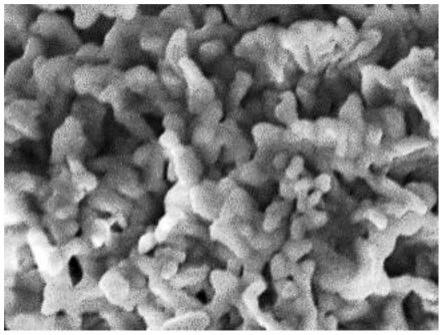

23.图2为实施例2制备的平板形以聚四氟乙烯为表层的聚合物基质膜材料的外表面微观形貌电镜图。

具体实施方式

24.本发明提供了一种以聚四氟乙烯为表层的聚合物复合膜材料的制备方法,包括以

下步骤:

25.将含氟聚合物、聚四氟乙烯、双亲助剂、有机稀释剂和亲水性有机溶剂混合,得到混合料液;

26.在保护气体中,将所述混合料液加热至第一温度进行保温处理,得到涂料液;所述第一温度<所述亲水性有机溶剂的沸点;

27.在第一温度条件下,将所述涂料液涂布于支撑材料表面后浸渍于凝固浴中进行固化,得到所述聚合物复合膜材料,所述凝固浴的介质为水,所述凝固浴的温度<所述第一温度。

28.在本发明中,若无特殊说明,所有制备原料/组分均为本领域技术人员熟知的市售产品。

29.本发明将含氟聚合物、聚四氟乙烯、双亲助剂、有机稀释剂和亲水性有机溶剂混合,得到混合料液。

30.在本发明中,所述含氟聚合物优选包括聚偏氟乙烯或乙烯三氟氯乙烯共聚物,更优选为聚偏氟乙烯。

31.在本发明中,所述聚四氟乙烯能过改善所述含氟聚合物的结晶性能,提高所述含氟聚合物的结晶程度。

32.在本发明中,所述双亲助剂优选包括聚乙二醇和/或嵌段聚醚。

33.在本发明中,所述嵌段聚醚优选包括聚醚f124和/或聚醚f127。

34.在本发明中,所述双亲助剂具有亲水亲油特性,所述双亲助剂的亲油结构与所述聚四氟乙烯结合,在凝固浴处理时,双亲助剂在热致相分离和非溶剂致相分离过程中,向含氟聚合物涂料液的表层聚集,介导聚四氟乙烯到达含氟聚合物基质膜表层。

35.同时,所述双亲助剂的乳化作用能够促进有机稀释剂和亲水性有机溶剂在含氟聚合物涂料液中的分散均匀性,能够使本发明通过热致相分离法和非溶剂致相分离法获得的含氟聚合物膜材料具有较窄的孔径分布。

36.在本发明中,所述有机稀释剂优选包括邻苯二甲酸二(2-乙基己)酯、邻苯二甲酸二甲酯和邻苯二甲酸二丁酯中的一种或多种。

37.在本发明中,所述含氟聚合物与所述亲水性有机溶剂的汉森溶解度参数δδps的值优选为1~5。

38.在本发明中,所述亲水性有机溶剂的沸点>160℃。

39.在本发明中,所述亲水性有机溶剂优选包括n-甲基吡咯烷酮、磷酸三乙酯和n,n-二甲基乙酰胺中的一种或多种,更优选包括n-甲基吡咯烷酮、磷酸三乙酯或n,n-二甲基乙酰胺。

40.在本发明中,所述混合料液优选包括以下质量份数的组分:

41.含氟聚合物20~40份、聚四氟乙烯1~10份、双亲助剂1~10份、有机稀释剂30~80份和亲水性有机溶剂2~30份。

42.在本发明中,所述混合料液更优选包括以下质量份数的组分:

43.含氟聚合物25~35份、聚四氟乙烯1~8份、双亲助剂1~8份、有机稀释剂50~70份和亲水性有机溶剂5~20份。

44.作为本发明的一个具体实施例,所述混合料液包括以下质量份数的组分:

45.含氟聚合物27份、聚四氟乙烯2份、双亲助剂1份、有机稀释剂60份和亲水性有机溶剂10份。

46.作为本发明的一个具体实施例,所述混合料液包括以下质量份数的组分:

47.含氟聚合物31份、聚四氟乙烯2份、双亲助剂2份、有机稀释剂55份和亲水性有机溶剂10份。

48.作为本发明的一个具体实施例,所述混合料液包括以下质量份数的组分:

49.含氟聚合物30份、聚四氟乙烯4份、双亲助剂1份、有机稀释剂50份和亲水性有机溶剂15份。

50.作为本发明的一个具体实施例,所述混合料液包括以下质量份数的组分:

51.含氟聚合物35份、聚四氟乙烯6份、双亲助剂4份、有机稀释剂50份和亲水性有机溶剂5份。

52.在本发明中,所述混合优选在搅拌机中进行。

53.在本发明中,所述混合的转速优选为60~180rpm,更优选为80~150rpm。

54.在本发明中,所述混合的温度优选为室温。

55.在本发明中,所述混合的时间优选为3~10min,优选为5~8min。

56.得到混合料液后,本发明在保护气体中,将所述混合料液加热至第一温度进行保温处理,得到涂料液;所述第一温度<所述亲水性有机溶剂的沸点;

57.在本发明中,所述保护气体优选为氮气或惰性气体,更优选为氮气。

58.在本发明中,所述保护气体优选为充分干燥的气体。

59.本发明对所述加热的速度没有特殊要求。

60.在本发明中,所述加热优选在搅拌的条件下进行,所述搅拌的转速优选为30~120rpm,优选为50~115rpm。

61.在本发明中,所述第一温度优选为160~210℃。

62.在本发明中,所述保温处理的时间优选为优选为1~3h,更优选为1.5~2.5h。

63.在本发明中,所述保温处理优选在搅拌的条件下进行,所述搅拌的转速优选为30~120rpm,优选为50~115rpm。

64.得到涂料液后,本发明优选将所述涂料液置于料液釜中保温保存。

65.得到涂料液后,本发明在第一温度条件下,将所述涂料液涂布于支撑材料表面后浸渍于凝固浴中进行固化,得到所述聚合物复合膜材料,所述凝固浴的介质为水,所述凝固浴的温度<所述第一温度。

66.在本发明中,所述涂布之前,本发明优选将所述涂料液进行脱气处理,本发明对所述脱气处理的具体实施过程没有特殊要求。

67.在本发明中,所述涂布优选在使用平板涂膜机进行。

68.在本发明中,所述支撑材料具体优选为无纺布。

69.在本发明中,所述涂布在服役温度条件下进行。

70.在本发明的具体实施例中,所述涂布优选使用涂膜机中进行时,所述涂膜机平台的温度优选为160~210℃。

71.在本发明中,所述凝固浴的介质为水。

72.在本发明中,所述凝固浴的温度优选为0~90℃,更优选为5~45℃。

73.在本发明中,所述凝固浴固化处理时,涂布于所述支撑材料表面的涂料液在降温和以水为凝固介质的凝固浴中,同时发生非溶剂致相分离和热致相分离,形成含氟聚合物为连续相,有机稀释剂和亲水有机溶剂分别作为分散相的体系,在凝固浴中水的介导下,作为其中之一的亲水性有机溶剂分散相从含氟聚合物连续相中被水萃取,同时双亲助剂在以水为介质的凝固浴中介导涂料液中的聚四氟乙烯在含氟聚合物表面形成聚四氟乙烯表层,同时聚四氟乙烯与含氟聚合物通过f-f作用能够稳定固定于所述含氟聚合物基质膜变形,形成聚四氟乙烯表层膜。

74.在本发明中,所述固化处理后得到初始固化膜材料,本发明优选将所述初始固化膜材料进行第一后处理,得到固化膜材料,在本发明中,所述第一后处理优选为:将所述初始固化膜材料浸渍于水中24h,在本发明中,所述水优选为去离子水,本发明优选通过第一后处理使所述初始固化膜材料充分固化,其中的亲水性有机溶剂充分被水萃取。

75.在本发明中,所述第一后处理或固化得到固化膜材料,本发明优选还包括将所述固化膜材料依次分别浸渍于乙醇和正己烷中进行萃取有机稀释剂,得到所述聚合物复合膜材料。

76.在本发明中,乙醇浸渍萃取的时间优选为24h。

77.在本发明中,正己烷浸渍萃取的时间优选为3~4h。

78.在本发明中,正己烷萃取后得到萃取膜材料,本发明优选将所述萃取膜材料进行干燥,得到所述聚合物复合膜材料。在本发明中,所述干燥优选在温湿控制柜中晾干。

79.本发明提供了上述技术方案所述的制备方法制备得到的以聚四氟乙烯为表层的聚合物复合膜材料,所述以聚四氟乙烯为表层的聚合物复合膜材料包括含氟聚合物基质膜和形成于所述聚合物基质膜表面的聚四氟乙烯表层膜。

80.本发明提供了上述技术方案所述的以聚四氟乙烯为表层的聚合物复合膜材料在膜过滤中的应用。

81.本发明通过非溶剂-热致相分离方法将聚四氟乙烯通过f-f键固定在含氟聚合物基质膜的表层,实现了对氟聚合物基质膜表面特性的聚四氟乙烯化调控;其次,利用双亲助剂的乳化作用使制备的含氟聚合物基质膜具有较窄的孔径分布。简而言之,聚四氟乙烯固定在含氟聚合物基质膜的表层,最终使含氟聚合物基质膜具有更优异的孔隙率、拉伸断裂强度和拉伸断裂伸长率,本发明方法具有较好的应用前景。

82.为了进一步说明本发明,下面结合附图和实施例对本发明提供的上述技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

83.实施例1

84.将质量百分含量为27%的聚偏氟乙烯、60%邻苯二甲酸二(2-乙基己)酯、10%n-甲基吡咯烷酮、2%聚四氟乙烯和1%聚乙二醇置于混合搅拌机中,在120rpm的速度下混合5min,保证混合料液中各物质分布均匀;

85.将得到的混合料液在干燥的氮气气氛条件下以55rpm的混合速度加热至205℃,恒温条件下保温2h,得到涂料液;

86.将涂料液脱气后,倒入涂膜机刮刀槽中,使用平板涂膜机将涂料液均匀涂布布满用于支撑的无纺布表面,涂布时,涂膜机平台的温度为205℃,然后将涂布于支撑无纺布表面的涂料液置于30℃条件下的凝固浴中进行固化,凝固浴的介质为水,得到初始固化膜材

料,将所述初始固化膜材料浸渍于去离子水中24h,使初始固化膜材料重复固化得到固化膜材料,将固化膜材料依次分别浸渍于乙醇中24h、正己烷中3h,放入温湿控制柜中晾干,得到以聚四氟乙烯为表层的聚合物复合膜材料。

87.本实施例制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜和形成于所述聚偏氟乙烯基质表面的聚四氟乙烯表层膜,本实施例所制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜(t01)的平均孔径为300nm,整体孔隙率为65%,表面孔隙率为11%,拉伸断裂强度6.2mpa,拉伸断裂伸长86%。

88.实施例2

89.将质量百分含量为31%的聚偏氟乙烯、55%邻苯二甲酸二甲酯、10%磷酸三乙酯、2%聚四氟乙烯和1%聚醚f127颗粒置于混合搅拌机中,在110rpm的速度下混合5min,保证混合料液中各物质分布均匀;

90.将得到的混合料液在干燥的氮气气氛条件下以70rpm的混合速度加热至200℃,恒温条件下保温2h,得到涂料液;

91.将涂料液脱气后,倒入涂膜机刮刀槽中,使用平板涂膜机将涂料液均匀涂布布满用于支撑的无纺布表面,涂布时,涂膜机平台的温度为200℃,然后将涂布于支撑无纺布表面的涂料液置于5℃条件下的凝固浴中进行固化,凝固浴的介质为水,得到初始固化膜材料,将所述初始固化膜材料浸渍于去离子水中24h,使初始固化膜材料重复固化得到固化膜材料,将固化膜材料依次分别浸渍于乙醇中24h、正己烷中3h,放入温湿控制柜中晾干,得到以聚四氟乙烯为表层的聚合物复合膜材料。

92.本实施例制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜和形成于所述聚偏氟乙烯基质表面的聚四氟乙烯表层膜,本实施例所制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜(t02)的平均孔径为190nm,整体孔隙率为71%,表面孔隙率为15%,拉伸断裂强度7.4mpa,拉伸断裂伸长90%。

93.本实施例制备得到的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜截面扫描型电子显微照片如图1,外表面扫描型电子显微照片如图2。

94.采用热裂解气相色谱质谱联用技术(py-gcmc)对本实施例制备得到的平板聚偏氟乙烯复合膜的表面进行分析,分析结果如表1所示,由表1可以表明本实施例制备的平板聚偏氟乙烯复合膜的表面形成了ptfe表层在。

95.表1实施例2制备的平板聚偏氟乙烯复合膜的表层py-gcmc分析结果

96.序号组分停留时间主要质量峰值峰面积百分比实施例2聚四氟乙烯2.5131,81,1002.1

±

0.2

97.实施例3

98.将质量百分含量为30%的聚偏氟乙烯、50%邻苯二甲酸二丁酯、14%n-甲基吡咯烷酮、4%聚四氟乙烯和1%聚醚f127颗粒置于混合搅拌机中,在90rpm的速度下混合8min,保证混合料液中各物质分布均匀;

99.将得到的混合料液在干燥的氮气气氛条件下以80rpm的混合速度加热至210℃,恒温条件下保温2h,得到涂料液;

100.将涂料液脱气后,倒入涂膜机刮刀槽中,使用平板涂膜机将涂料液均匀涂布布满用于支撑的无纺布表面,涂布时,涂膜机平台的温度为210℃,然后将涂布于支撑无纺布表

面的涂料液置于45℃条件下的凝固浴中进行固化,凝固浴的介质为水,得到初始固化膜材料,将所述初始固化膜材料浸渍于去离子水中24h,使初始固化膜材料重复固化得到固化膜材料,将固化膜材料依次分别浸渍于乙醇中24h、正己烷中3h,放入温湿控制柜中晾干,得到聚合物复合膜材料。

101.本实施例制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜和形成于所述聚偏氟乙烯基质表面的聚四氟乙烯表层膜,本实施例所制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜(t03)的平均孔径为260nm,整体孔隙率为68%,表面孔隙率为12%,拉伸断裂强度7.1mpa,拉伸断裂伸长76%。

102.实施例4

103.将质量百分含量为35%的聚偏氟乙烯、50%邻苯二甲酸二甲酯、5%n,n-二甲基乙酰胺、6%聚四氟乙烯和4%聚醚f127颗粒置于混合搅拌机中,在100rpm的速度下混合8min,保证混合料液中各物质分布均匀;

104.将得到的混合料液在干燥的氮气气氛条件下以65rpm的混合速度加热至160℃,恒温条件下保温2h,得到涂料液;

105.将涂料液脱气后,倒入涂膜机刮刀槽中,使用平板涂膜机将涂料液均匀涂布布满用于支撑的无纺布表面,涂布时,涂膜机平台的温度为210℃,然后将涂布于支撑无纺布表面的涂料液置于10℃条件下的凝固浴中进行固化,凝固浴的介质为水,得到初始固化膜材料,将所述初始固化膜材料浸渍于去离子水中24h,使初始固化膜材料重复固化得到固化膜材料,将固化膜材料依次分别浸渍于乙醇中24h、正己烷中3h,放入温湿控制柜中晾干,得到聚合物复合膜材料。

106.本实施例制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜和形成于所述聚偏氟乙烯基质表面的聚四氟乙烯表层膜,本实施例所制备的平板形以聚四氟乙烯为表层的聚偏氟乙烯复合膜(t04)的平均孔径为95nm,整体孔隙率为71%,表面孔隙率为16%,拉伸断裂强度8.9mpa,拉伸断裂伸长65%。

107.对比例1

108.与实施例2的制备方法基本相同,不同之处在于:原料为:质量百分含量为31%的聚偏氟乙烯、55%邻苯二甲酸二甲酯、10%磷酸三乙酯、3%聚四氟乙烯置于混合搅拌机中,在110rpm的速度下混合5min。

109.对比例1制备的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜,无法形成聚四氟乙烯表层膜,且整体孔隙率降低。

110.对比例2

111.与实施例2的制备方法基本相同,不同之处在于:采用吐温-80替换聚醚f127。对比例2制备的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜,无法形成聚四氟乙烯表层膜,且整体孔隙率降低。

112.对比例3

113.与实施例2的制备方法基本相同,不同之处在于:采用司盘-80替换聚醚f127。对比例2制备的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜,无法形成聚四氟乙烯表层膜,且整体孔隙率降低。

114.对比例4

115.与实施例2的制备方法基本相同,不同之处在于:原料为:质量百分含量为31%的聚偏氟乙烯、65%邻苯二甲酸二甲酯、2%聚四氟乙烯和1%聚醚f127颗粒置于混合搅拌机中,在110rpm的速度下混合5min,保证混合料液中各物质分布均匀。

116.对比例4制备的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜,无法形成聚四氟乙烯表层膜,且整体孔隙率降低。

117.对比例5

118.将质量百分含量为31%的聚偏氟乙烯、55%邻苯二甲酸二甲酯、10%二丙二醇二甲醚、2%聚四氟乙烯和1%聚醚f127颗粒置于混合搅拌机中,在110rpm的速度下混合5min,保证混合料液中各物质分布均匀;

119.将得到的混合料液在干燥的氮气气氛条件下以70rpm的混合速度加热至200℃,恒温条件下保温2h,得到涂料液;

120.将涂料液脱气后,倒入涂膜机刮刀槽中,使用平板涂膜机将涂料液均匀涂布布满用于支撑的无纺布表面,涂布时,涂膜机平台的温度为160℃,然后将涂布于支撑无纺布表面的涂料液置于5℃条件下的凝固浴中进行固化,凝固浴的介质为水,得到初始固化膜材料,将所述初始固化膜材料浸渍于去离子水中24h,使初始固化膜材料重复固化得到固化膜材料,将固化膜材料依次分别浸渍于乙醇中24h、正己烷中3h,放入温湿控制柜中晾干,得到聚合物复合膜材料。

121.对比例5制备的聚偏氟乙烯复合膜材料包括聚偏氟乙烯基质膜,无法形成聚四氟乙烯表层膜,且整体孔隙率降低。

122.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。