一种高速齿轮喷油润滑齿面散热优化方法

【技术领域】

1.本发明涉及齿轮技术领域,具体涉及一种高速齿轮喷油润滑齿面散热优化方法。

背景技术:

2.齿面散热效果对齿轮传动性能、失效以及齿轮润滑系统的设计与操控等有着重要影响,工程实践中通常以齿轮表面温度变化来衡量和评判其散热效果。对于高速重载工况下的齿轮,一般采用喷油润滑的方式对其齿面降温散热。

3.喷油参数(喷油角度、喷油距离以及喷油速度等)直接影响散热的过程,在齿轮的高速旋转过程中,齿轮边缘会形成高强度的气流,若喷油参数选择不合理,会使得喷出的润滑油束会难以突破气流的阻隔,无法进入齿轮啮合区,导致齿面不能得到良好散热,最终出现胶合等缺陷。相关技术中,喷油参数的设计主要依照经验进行选择,不能普遍的应用于不同的齿轮系统。因此,实有必要提供一种高速齿轮喷油润滑齿面散热优化方法以解决上述问题。

技术实现要素:

4.本发明要解决的技术问题是在于提供一种高速齿轮喷油润滑齿面散热优化方法,可以为高速齿轮喷油润滑系统的设计提供参考。

5.为实现上述目的,本发明的技术方案为:

6.一种高速齿轮喷油润滑齿面散热优化方法,包括如下步骤:

7.s1:建立齿轮箱模型,齿轮箱模型中包括一对啮合的齿轮副,计算齿轮副中传动齿面的瞬时热流密度;

8.s2:将齿轮副的传动齿面沿齿高方向划分为多个传动区域,逐个计算多个传动区域的瞬时热流密度,将所述齿轮箱模型导入ansys平台,在多个传动区域同时施加与该传动区域瞬时热流密度相匹配的热量以模拟齿轮副的摩擦生热量,热量的施加以间歇性的方式进行,间歇时间t1表示为:t表示齿轮副中主动轮的啮合周期,z1表示主动轮的齿数;

9.s3:进行齿轮箱模型内温度场和流场的耦合分析,得到传动齿面的温度分布,提取传动齿面的平均温度和温度差;

10.s4:分别建立喷油参数与传动齿面平均温度和温度差的回归方程,调整喷油参数,设置多组实验,对实验数据进行回归拟合,求解回归方程系数;

11.s5:建立各喷油参数交互作用对传动齿面平均温度及温度差的响应曲线,分析喷油参数对传动齿面平均温度及温度差的影响规律,以传动齿面平均温度最小,温度差最大为优化目标,确定喷油参数组合的最优实验方案。

12.优选的,齿轮副中主、从动轮传动齿面的瞬时热流密度分别表示为:

13.[0014][0015]

式中,qi表示主动轮传动齿面的瞬时热流密度;q

ii

表示从动轮传动齿面的瞬时热流密度;γ表示摩擦能转为热能的能量转化系数;μ表示齿轮副传动齿面的摩擦系数;λ1、λ2表示主、从动轮的导热系数;ρ1、ρ2表示主、从动轮材料的密度,c1、c2表示主、从动轮材料的比热容;v1、v2表示啮合点在主、从动轮上的切向速度;v表示主、从动齿轮相对滑动速度;lsrd表示动态载荷分配系数;表示齿轮副中传动齿面接触区平均应力。

[0016]

优选的,动态载荷分配系数lsrd的计算公式为:

[0017][0018]

式中,lsrs表示利用准静态载荷分配模型得到的载荷分配系数;t和r

b1

分别表示扭矩和主动轮基圆半径;p

12

表示主、从动轮之间的相对变形量,k表示齿轮啮合刚度;

[0019]

齿轮副中传动齿面接触区平均应力的计算公式为:

[0020][0021]

式中,f表示齿轮副传递的啮合力,l表示齿宽;ah表示传动齿面接触区半宽,计算公式为:

[0022][0023]

式中,ρe表示主、从动齿轮啮合点综合曲率半径,ee表示等效弹性模量,ρe、ee的计算公式分别为:

[0024][0025][0026]

式中ρ

p

、ρg分别表示接触点主、从动轮的曲率半径,e1、e2分别表示主、从动轮的弹性模量,v1、v2分别为主、从动轮的泊松比。

[0027]

优选的,齿轮箱内流场的建立过程为:

[0028]

齿轮箱内部空间包括箱体区域、主动轮区域和从动轮区域,采用非结构化四面体网格分别在主动轮区域与箱体区域及从动轮区域与箱体区域之间建立交互面,通过交互面实现主动轮区域与箱体区域及从动轮区域与箱体区域信息的传递;采用计算流体动力学方法进行齿轮箱内润滑油及空气两相流仿真,建立齿轮箱内流场模型。

[0029]

优选的,所述喷油参数包括喷油角度x1、喷油距离x2和喷油速度x3;喷油角度x1、喷油角度x2、喷油速度x3与传动齿面平均温度y1及传动齿面温度差y2的二次回归方程表示为:

[0030]

y1=a b1x1 b2x2 b3x3 b

12

x1x2 b

13

x1x3 b

23

x2x3 b

11

x

12

b

22

x

22

b

33

x

32

[0031]

[0032]

式中,a、b1、b2、b3、b

12

、b

13

、b

23

、b

11

、b

22

、b

33

为传动齿面平均温度的回归方程系数,a

′

、b1′

、b2′

、b3′

、b

12

′

、b

13

′

、b

23

′

、b

11

′

、b

22

′

、b

33

′

为传动齿面温度差的回归方程系数。

[0033]

优选的,“以传动齿面平均温度最小,温度差最大为优化目标,确定喷油参数组合的最优实验方案”具体为:

[0034]

建立齿面散热性能综合评价模型:y=ay1 βy2,式中,a、b分别为传动齿面平均温度及温度差的权重系数;

[0035]

根据极值必要条件xi表示x1、x2、x3,确定最优喷油参数组合。

[0036]

与相关技术相比,本发明提供的高速齿轮喷油润滑齿面散热优化方法中,计算了齿轮副上基于动态载荷的瞬时热流密度,在热流耦合过程中,为传动齿面施加间歇性和空间性的热源,可以很好的模拟齿轮运行时的热量分布;基于热流耦合得到传动齿面平均温度和温度差;基于二次回归正交方法设计喷油参数的选取方案,以喷油参数作为自变量,以齿面平均温度和温度差作为因变量,建立二次回归方程,建立各喷油参数交互作用对齿面平均温度及温度差的响应曲线,分析喷油参数对齿面平均温度及温度差的影响规律;以传动齿面平均温度最小,温度差最大为优化目标,确定喷油参数组合的最优实验方案。本发明可以提高了喷油参数选取效率,使得喷油参数的选取不再依赖于经验值,采用该优化方法优化得到的喷油参数,可以很好的改善齿面散热效果,提高齿轮传动效率和可靠性、延长齿轮传动系统服役寿命,为高速齿轮喷油润滑系统的设计提供参考。

【附图说明】

[0037]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

[0038]

图1为齿轮副的结构示意图;

[0039]

图2为热源间歇性施加的原理图;

[0040]

图3为热源空间性分布的原理图;

[0041]

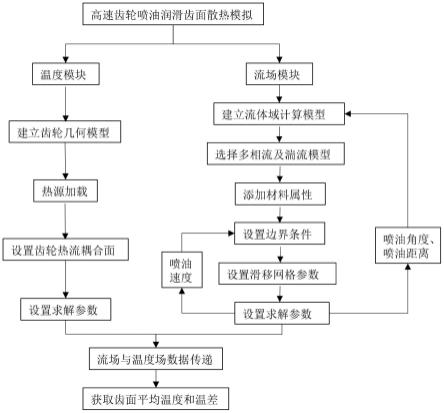

图4为热流耦合的流程图;

[0042]

图5为齿轮箱模型中滑移网格的示意图;

[0043]

图6为润滑油喷射过程示意图;

[0044]

图7为实施例一中喷油角度与喷油距离交互作用对齿面平均温度影响的响应曲面;

[0045]

图8为实施例一中喷油角度与喷油速度交互作用对齿面平均温度影响的响应曲面;

[0046]

图9为实施例一中喷油距离与喷油速度交互作用对齿面平均温度影响的响应曲面;

[0047]

图10为实施例一中喷油角度与喷油距离交互作用对齿面温度差影响的响应曲面;

[0048]

图11为实施例一中喷油角度与喷油速度交互作用对齿面温度差影响的响应曲面;

[0049]

图12为实施例一中喷油距离与喷油速度交互作用对齿面温度差影响的响应曲面。

【具体实施方式】

[0050]

为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面结合本技术的附图对本发明的具体实施方式作进一步的说明。

[0051]

请结合参阅图1-12,本发明提供一种高速齿轮喷油润滑齿面散热优化方法,包括如下步骤:

[0052]

s1:建立齿轮箱模型,齿轮箱模型中包括一对啮合的齿轮副,计算齿轮副中传动齿面的瞬时热流密度。

[0053]

请参阅图1,在本实施方式中,齿轮副为一对相互啮合的斜齿轮,包括主动轮和从动轮。

[0054]

齿轮副中传动齿面的热量由主动轮和从动轮的滑动摩擦产生。在实际工况下,齿轮副中传动齿轮上的载荷是动态变化的,其随着齿轮啮合点的位置而不断变化,其中动态载荷分配系数lsrd的计算公式为:

[0055][0056]

式中,lsrs表示利用准静态载荷分配模型得到的载荷分配系数;t和r

b1

分别表示扭矩和主动轮基圆半径;p

12

表示主、从动轮之间的相对变形量,k表示齿轮啮合刚度。

[0057]

齿轮副中传动齿面接触区平均应力的计算公式为:

[0058][0059]

式中,f表示齿轮副传递的啮合力,l表示齿宽;ah表示传动齿面接触区半宽,其计算公式为:

[0060][0061]

式中,ρe表示主、从动齿轮啮合点综合曲率半径,ee表示等效弹性模量,ρe、ee的计算公式分别为:

[0062][0063][0064]

式中ρ

p

、ρg分别表示接触点主、从动轮的曲率半径,e1、e2分别表示主、从动轮的弹性模量,v1、v2分别为主、从动轮的泊松比。

[0065]

主、从动轮传动齿面的瞬时热流密度分别表示为:

[0066]

[0067][0068]

式中,qi表示主动轮传动齿面的瞬时热流密度;q

ii

表示从动轮传动齿面的瞬时热流密度;γ表示摩擦能转为热能的能量转化系数;μ表示齿轮副传动齿面的摩擦系数;λ1、λ2表示主、从动轮的导热系数;ρ1、ρ2表示主、从动轮材料的密度,c1、c2表示主、从动轮材料的比热容;v1、v2表示啮合点在主、从动轮上的切向速度;v表示主、从动齿轮相对滑动速度。

[0069]

s2:将齿轮副的传动齿面沿齿高方向划分为多个传动区域,逐个计算多个传动区域的瞬时热流密度,将所述齿轮箱模型导入ansys平台,在多个传动区域同时施加与该传动区域瞬时热流密度相匹配的热量以模拟齿轮副的摩擦生热量,热量的施加以间歇性的方式进行,间歇时间t1表示为:t表示齿轮副中主动轮的啮合周期,z1表示主动轮的齿数。

[0070]

请参阅图2及图3,在齿轮运行过程中,主动轮每个啮合周期内,只会有一个齿与从动轮啮合,因此摩擦生热的过程是间歇性进行的;同时,在传动齿面摩擦生热量的分布是不均匀的,其随着啮合点的位置而不断变化。因为将传动齿面划分为多个传动区域,分别计算出摩擦产生的热量,然后在ansys平台的模拟过程中对齿轮直接施加与瞬时热流密度计算值相匹配的热量。通过上述分析,间歇性的施加空间分布的热量可以更好的模拟齿轮副的实际运行工况,获得更为精确的温度场数据。

[0071]

s3:进行齿轮箱模型内温度场和流场的耦合分析,得到传动齿面的温度分布,提取传动齿面的平均温度和温度差。

[0072]

在喷油降温过程中,喷油射流与传动齿面相互作用,传动齿面温度分布受到周围空气流场及润滑油流场的影响,反过来传动齿面温度分布也会影响周围空气流场分布和润滑油流场的属性。为了更真实模拟齿面温度分布,本发明采用ansys平台进行温度场和流场耦合,模拟喷油润滑过程及齿轮副与周围流场的对流换热过程,实现温度场与流场之间数据的传递和交互,得到喷油润滑时传动齿面的散热效果。

[0073]

请参阅图4,图4表示热流耦合的模拟流程图。热流耦合包括三个模块:温度模块的设置主要是对建立的齿轮箱模型进行热源的加载、齿轮热流耦合面和求解参数的设置;流场模块的设置主要用于多相流模型和湍流模型的选取、材料(空气和润滑油)热特性属性的添加,边界条件、滑移网格技术(旋转中心、旋转轴及转速)、求解参数及时间步长的设置等;双向耦合模块主要进行流场和温度场数据热量的传递。

[0074]

请参阅图5,齿轮箱模型内流场模型的建立过程为:齿轮箱内部空间包括主动轮区域1、从动轮区域2及箱体区域3,采用非结构化四面体网格分别在主动轮区域与箱体区域及从动轮区域与箱体区域之间建立交互面,通过交互面实现主动轮区域与箱体区域及从动轮区域与箱体区域信息的传递;采用计算流体动力学方法进行齿轮箱内润滑油及空气两相流仿真,建立齿轮箱内流场模型。非结构化四面体网格所生成的单元比等量的包含四边形网格的单元少得多,因此其计算花费时间也相对较少。在喷油润滑过程中,需要考虑润滑油的流动及齿轮的转动,这是一个较大的数值耗散量,数值耗散量的大小与网格的分辨率成反比,用非结构化四面体网格,可以节约大量初始化时间,并且计算花费及数值耗散少。

[0075]

在计算开始时进行网格的合并,主动轮区域与箱体区域及从动轮区域与箱体区域

的分界面,两个区域互相之间沿着网格分界面滑动(平移或者旋转);不同于动网格,滑移网格计算时,网格不需要重构,计算所采用的模型是常态的控制方程,每个时间步迭代结束后整个滑动区域按照指定方式运动,随后进行下一个时间步的迭代计算。滑移网格能有效地进行流场瞬态特性分析。采用滑移网格技术进行齿轮喷油润滑的模拟可保证求解精度、提高收敛速度,节约计算时间。

[0076]

s4:分别建立喷油参数与传动齿面平均温度和温度差的回归方程,调整喷油参数,设置多组实验,对实验数据进行回归拟合,求解回归方程系数。

[0077]

请参阅图6,图6为润滑油喷射过程示意图。n表示喷油嘴;a表示喷油射流在传动齿面上的喷点,其位于齿轮啮合时的节圆上,喷点a将齿面分为l面和r面;na表示任意一条喷油射流;α表示喷油射流na的喷油角度,即喷油射流na与喷点a切向方向所成的角度;h表示喷射距离,即喷油嘴n到喷点a之间的距离。喷油射流na的流动速度为v,喷油射流na的流动速度v可以分解为沿齿面的切向分速度v

τ

和法向分速度vn。

[0078]

喷油状态下传动齿面散热的主要过程为:喷油射流na以速度v喷射到齿面后,在油液法向分速vn的作用下,油液到达传动齿面后,与齿面发生碰撞,形成飞溅,使油液飞离齿面;在油液切向分速度v

τ

的作用下,油液沿传动齿面向r面流动,油液在传动齿面上流动进行对流换热,带走热量使传动齿面温度降低。

[0079]

喷油参数直接影响齿面的散热效果,为了通过齿面温度散热效果优化喷油参数组合,构建喷油角度x1、喷油角度x2、喷油速度x3与齿面平均温度y1及齿面温度差y2的二次回归方程:

[0080]

y1=a b1x1 b2x2 b3x3 b

12

x1x2 b

13

x1x3 b

23

x2x3 b

11

x

12

b

22

x

22

b

33

x

32

[0081][0082]

式中,a、b1、b2、b3、b

12

、b

13

、b

23

、b

11

、b

22

、b

33

为传动齿面平均温度的回归方程系数,a

′

、b1′

、b2′

、b3′

、b

12

′

、b

13

′

、b

23

′

、b

11

′

、b

22

′

、b

33

′

为传动齿面温度差的回归方程系数。

[0083]

要使回归系数的估算有效,必要条件为试验次数n≥6;同时,为了计算出二次回归方程的系数,每个喷油参数至少要取3个水平。

[0084]

s5:建立各喷油参数交互作用对齿面平均温度及温度差的响应曲线,分析喷油参数对齿面平均温度及温度差的影响规律,以传动齿面平均温度最小,温度差最大为优化目标,确定喷油参数组合的最优实验方案。

[0085]

为了更精确评价高速齿轮齿面散热性能,建立齿面散热性能综合评价模型:

[0086]

y=ay1 βy2[0087]

式中,a、b分别为齿面平均温度及温度差的权重系数。

[0088]

以齿面平均温度越小越好,齿面温度差越大越好为优化条件,根据极值必要条件(xi表示x1、x2、x3),确定最优喷油参数组合。

[0089]

实施例一

[0090]

采用本发明提供的一种高速齿轮喷油润滑齿面散热优化方法,以齿面平均温度y1和温度差y2为试验指标,选用喷油角度x1、喷油距离x2和喷油速度x3作为主要考察因素。采用回归正交试验法进行分析,设计喷油参数水平编码表如表1所示,三元二次回归正交组合试验方案如表2所示。

[0091]

表1喷油参数水平编码表

[0092][0093][0094]

表2三元二次回归正交设计表

[0095][0096]

建立一对啮合的斜齿轮副,齿轮的参数如表3所示:

[0097]

表3齿轮副几何参数和工作参数

[0098][0099]

根据表2,分别进行17次试验,提取17组试验结果的传动齿面平均温度y1及温度差y2值,见下表4。

[0100]

表4回归正交组合试验结果

[0101]

[0102][0103]

对表2中各喷油参数水平组合及其齿面平均温度和温度差结果进行二次非线性回归拟合,可以得到齿面平均温度y1和温度差y2与喷油角度x1、喷油距离x2和喷油速度x3的二次非线性回归方程。

[0104][0105][0106]

为保证所得到的回归方程可信,对二次非线性回归方程进行各喷油参数及其交互作用的方差分析和响应面分析。采用design-expert软件计算得到回归方程相关评价指标,如表5和表6所示。

[0107]

表5传动齿面平均温度指标方差统计表

[0108]

[0109][0110]

表6传动齿面温度差指标方差统计表

[0111][0112]

由表5可知,所建立的齿面平均温度模型显著,失拟项不显著,表明模型具有较高可靠性。通过方差分析,3个喷油参数对齿面平均温度影响的主次顺序为x3》x2》x1,即喷油速度》喷油距离》喷油角度。得到以齿面平均温度为目标指标,对齿面散热性能影响最大的是喷油速度。

[0113]

由表6可知,所建立的齿面温度差模型显著,失拟项不显著,表明模型具有较高可靠性。通过方差分析,3个喷油参数对齿面温度差影响主次顺序为x2》x3》x1,即喷油距离》喷

油速度》喷油角度。得到以齿面温度差为目标指标,对齿面散热性能影响最大的是喷油距离。

[0114]

图7-9展示了喷油角度、喷油距离和喷油速度对齿面平均温度影响的响应面曲线。当固定喷油速度时,随喷油角度和喷油距离增加,齿面平均温度呈现先减小后增加的趋势,喷油角度在8~11

°

和喷油距离在55~65mm范围内比较合适,等高线呈闭合的椭圆形且响应面呈凹形,表明喷油角度和喷油距离交互作用较强且有最小值;当固定喷油距离时,随喷油角度和喷油速度增大,齿面平均温度均呈现先降低后增加的趋势,喷油角度在8~11

°

和喷油速度在30~40m/s范围内较适合,响应面呈凹形,表明喷油角度和喷油速度的交互作用有最小值;当固定喷油角度时,随喷油距离和喷油速度增大,齿面平均温度均呈现先降低后增加的趋势,喷油距离在55~65mm,喷油速度在30~40m/s范围内较适合;等高线呈闭合的椭圆形且响应面呈凹形,说明喷油距离和喷油速度交互作用较强且有最小值。

[0115]

图10-12展示了喷油角度、喷油距离和喷油速度对齿面温度差影响的响应面曲线。当固定喷油速度时,随喷油角度和喷油距离增加,齿面温度差呈现先增大后减小的趋势,喷油角度在4.89~13.67

°

和喷油距离在50.14~60.66mm范围内较合适;等高线呈闭合的椭圆形且响应面呈凸形,表明喷油角度和喷油距离交互作用较强且有最大值;当固定喷油距离时,随喷油角度和喷油速度增大,齿面温度差均呈现先增加后降低的趋势,喷油角度在5.19~14.97

°

和喷油速度在30.13~38.17m/s范围内较适合;响应面呈半凸形,表明喷油角度和喷油速度的交互作用有最大值;当固定喷油角度时,随喷油距离和喷油速度增大,齿面温度差均呈现先增加后降低的趋势,喷油距离在49.79~69.69mm,喷油速度在30.20~39.93m/s范围内较适合;等高线呈半闭合的椭圆形且响应面呈半凸形,说明喷油距离和喷油速度交互作用强且有最大值。

[0116]

根据经验值,选择齿面平均温度的权重值a和温度差b的权重值均为0.5,即y=0.5y1 0.5y2,根据极值必要条件xi表示x1、x2、x3,计算得到最佳的喷油参数为喷油角度9.212

°

、喷油距离54.514mm、喷油速度35.561m/s,此时齿面平均温度为306.738k,齿面温度差为30.715k。

[0117]

与相关技术相比,本发明提供的高速齿轮喷油润滑齿面散热优化方法中,计算了齿轮副上基于动态载荷的瞬时热流密度,在热流耦合过程中,为传动齿面施加间歇性和空间性的热源,可以很好的模拟齿轮运行时的热量分布;基于热流耦合得到传动齿面平均温度和温度差;基于二次回归正交方法设计喷油参数的选取方案,以喷油参数作为自变量,以齿面平均温度和温度差作为因变量,建立二次回归方程,建立各喷油参数交互作用对齿面平均温度及温度差的响应曲线,分析喷油参数对齿面平均温度及温度差的影响规律;以传动齿面平均温度最小,温度差最大为优化目标,确定喷油参数组合的最优实验方案。本发明可以提高了喷油参数选取效率,使得喷油参数的选取不再依赖于经验值,采用该优化方法优化得到的喷油参数,可以很好的改善齿面散热效果,提高齿轮传动效率和可靠性、延长齿轮传动系统服役寿命,为高速齿轮喷油润滑系统的设计提供参考。

[0118]

以上对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。