1.本发明涉及线束生产的技术领域,尤其涉及一种辅助线束生产用的顺线装置。

背景技术:

2.线束一组金属线和电缆绑在一起,运载设备之间来往的信号和电源的连接。是电路中连接各电器设备的接线部件,由绝缘护套、接线端子、导线及绝缘包扎材料等组成。

3.在线束生产中,需要将多个导线穿在绝缘护套中,再对导线裸露的线芯进行端子的压接,但是在对线芯进行端子的压接时,导线以及线芯在运输以及别的工序加工过程中,会由于外力的作用而使得导线以及线芯弯曲,从而使得线芯压接端子时,出现端子压接位置的偏差,从而影响线束与各电器设备的导电性。

技术实现要素:

4.本发明的目的是为了解决现有技术中不足的问题,而提出的一种辅助线束生产用的顺线装置。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种辅助线束生产用的顺线装置,包括支架、转动设置于支架内从后向前输送的传送带、设置于传送带顶端用于夹紧多个线束的多个固定件和设置于支架左端用于整理线束的辅助顺线机构,所述辅助顺线机构通过驱动机构靠近以及远离线束,所述传送带通过第一电机驱动;

7.所述线束包括胶套、位于胶套中部的三个漆包线和分别位于三个漆包线内的线芯;

8.所述固定件包括设置于传送带顶端的下垫座和可拆卸的设置于下垫座顶端的上压座,所述胶套被压紧在下垫座和上压座相近一端之间,且下垫座和上压座相近一端分别开设有与胶套配合的弧状凹槽,所述下垫座的左端设置有延托板,所述漆包线和线芯均位于延托板顶端,所述延托板的顶端从右到左依次开设有第一凹陷和第二凹陷,所述漆包线位于第一凹陷上,线芯位于第二凹陷上,所述第二凹陷、第一凹陷和下垫座顶端的弧状凹槽顶端平齐,底端呈从高到底的阶梯状。

9.作为上述技术方案的进一步描述:

10.所述辅助顺线机构包括位于延托板上方的背板、上下滑动设置于背板前下部的梳理板、固定安装于梳理板顶端的滑板和与滑板顶端抵接的压杆,所述压杆远离滑板的一端中上部通过转轴与固定罩下部内壁转动连接,所述固定罩固定设置于背板上前端,所述压杆远离滑板的一端与滑杆的底端铰接,所述滑杆的顶端滑动设置于导向座内,所述导向座的顶端通过转杆与固定罩上部内壁转动连接,所述滑杆与导向座内壁之间设置有第一复位弹簧,所述上压座的左端固定连接有第一推杆,所述第一推杆的左端贯穿固定罩的右端与导向座的右侧抵接,所述支架的左上端设置有安装箱,所述安装箱的右端设置有第二推杆,所述第二推杆的右端贯穿固定罩的左端与导向座的左侧抵接;

11.所述滑板上下滑动设置于背板的前端,所述滑板与背板之间置有第二复位弹簧。

12.作为上述技术方案的进一步描述:

13.所述梳理板的下部从前到后依次开设有三个通槽,三个所述通槽内上下滑动设置有压板,三个所述压板的顶端均通过t状滑架与三个通槽内壁上下滑动连接,t状滑架与通槽内壁之间设置有第三复位弹簧。

14.作为上述技术方案的进一步描述:

15.所述压板的前后两端上下滑动设置有两个侧板,两个所述侧板的顶端之间通过衔接板连接,所述衔接板的中部开设有与t状滑架滑动的通孔,所述衔接板与压板顶端之间设置有第四复位弹簧。

16.作为上述技术方案的进一步描述:

17.所述梳理板的顶端通过t状滑块与滑板下端前后滑动连接,所述梳理板的后端设置有凸块,所述凸块右端转动设置有滚珠,所述滚珠与定位板左侧滑动连接,所述定位板左侧表面开设有连续的z状滑槽,所述定位板安装于背板的前端,所述滑板内开设有便于定位板穿过的通口。

18.作为上述技术方案的进一步描述:

19.所述驱动机构包括转动设置于安装箱内的转板,所述转板的顶端偏心处通过安装轴与安装箱内壁转动连接,所述安装轴通过第二电机驱动,所述转板远离安装轴的一端底部转动连接有推板,所述推板远离转板的一端与背板左端固定连接;

20.所述推板的底端设置有安装块,所述安装块左右滑动设置于导向杆的表面,所述导向杆安装于安装箱内壁中。

21.作为上述技术方案的进一步描述:

22.所述安装箱右下部安装有红外线发射器,所述下垫座左下部安装有与红外线发射器配合的红外线接收器,所述红外线接收器的输出端与处理器的输入端电连接,所述处理器的输出端与继电器的输入端电连接,所述继电器的输出端分别与第一电机和第二电机电连接,所述处理器和继电器均安装于控制面板内,所述控制面板安装于导向座的前端面。

23.作为上述技术方案的进一步描述:

24.所述下垫座和上压座后侧相近的一端之间通过合页转动连接,所述下垫座和上压座前侧相近的一端均设置有定位块,两个定位块之间通过连接螺栓固定,两个定位块内均开设有与连接螺栓旋合的螺纹孔。

25.与现有技术相比,本发明具备以下有益效果:

26.在本发明中,通过固定件先固定线束,接着通过辅助顺线机构先分开漆包线和线芯,再依次压直漆包线和线芯,使得漆包线和线芯平直,避免出现端子压接位置的偏差,从而避免端子影响线束与各电器设备的导电性。

附图说明

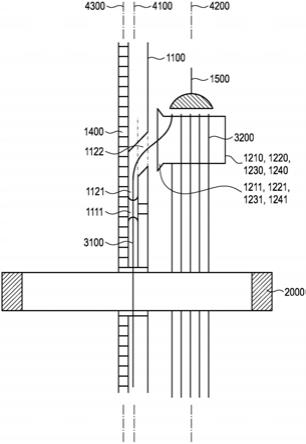

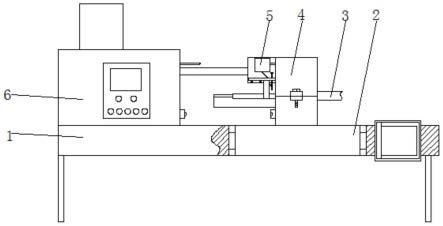

27.图1为本发明提出的一种辅助线束生产用的顺线装置的整体结构示意图;

28.图2为图1的运动状态图;

29.图3为本发明提出的一种辅助线束生产用的顺线装置中辅助顺线机构的结构示意图他;

30.图4为图3的运动状态图;

31.图5为本发明提出的一种辅助线束生产用的顺线装置中固定罩的内部结构示意图;

32.图6为图5的运动状态图;

33.图7为本发明提出的一种辅助线束生产用的顺线装置中梳理板;的侧视图;

34.图8为图7的运动状态图;

35.图9为本发明提出的一种辅助线束生产用的顺线装置中定位板的侧视图;

36.图10为本发明提出的一种辅助线束生产用的顺线装置中线束的侧视图;

37.图11为本发明提出的一种辅助线束生产用的顺线装置中驱动机构的结构示意图;

38.图12为图11的运动状态图。

39.图中:1、支架;2、传送带;3、线束;31、胶套;32、漆包线;33、线芯;4、固定件;41、下垫座;42、上压座;43、延托板;44、第一推杆;45、红外线接收器;5、辅助顺线机构;51、背板;52、梳理板;53、滑板;54、压杆;55、固定罩;56、滑杆;57、导向座;58、定位板;581、z状滑槽;521、压板;522、t状滑架;523、侧板;524、衔接板;6、驱动机构;61、安装箱;62、转板;63、推板;64、第二推杆;65、导向杆;66、红外线发射器。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

41.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.参照图1-12,一种辅助线束生产用的顺线装置,包括支架1、转动设置于支架1内从后向前输送的传送带2、设置于传送带2顶端用于夹紧多个线束3的多个固定件4和设置于支架1左端用于整理线束3的辅助顺线机构5,辅助顺线机构5通过驱动机构6靠近以及远离线束3,传送带2通过第一电机驱动;

43.线束3包括胶套31、位于胶套31中部的三个漆包线32和分别位于三个漆包线32内的线芯33;

44.固定件4包括设置于传送带2顶端的下垫座41和可拆卸的设置于下垫座41顶端的上压座42,胶套31被压紧在下垫座41和上压座42相近一端之间,且下垫座41和上压座42相近一端分别开设有与胶套31配合的弧状凹槽,下垫座41的左端设置有延托板43,漆包线32和线芯33均位于延托板43顶端,延托板43的顶端从右到左依次开设有第一凹陷和第二凹陷,漆包线32位于第一凹陷上,线芯33位于第二凹陷上,第二凹陷、第一凹陷和下垫座41顶端的弧状凹槽顶端平齐,底端呈从高到底的阶梯状。

45.进一步,辅助顺线机构5包括位于延托板43上方的背板51、上下滑动设置于背板51前下部的梳理板52、固定安装于梳理板52顶端的滑板53和与滑板53顶端抵接的压杆54,压杆54远离滑板53的一端中上部通过转轴与固定罩55下部内壁转动连接,固定罩55固定设置于背板51上前端,压杆54远离滑板53的一端与滑杆56的底端铰接,滑杆56的顶端滑动设置

于导向座57内,导向座57的顶端通过转杆与固定罩55上部内壁转动连接,滑杆56与导向座57内壁之间设置有第一复位弹簧,上压座42的左端固定连接有第一推杆44,第一推杆44的左端贯穿固定罩55的右端与导向座57的右侧抵接,支架1的左上端设置有安装箱61,安装箱61的右端设置有第二推杆64,第二推杆64的右端贯穿固定罩55的左端与导向座57的左侧抵接,具体的第二推杆64或是第一推杆44推动导向座57转动后,由于第一复位弹簧会抵紧滑杆56,此时导向座57、滑杆56和压杆54形成三角形,可以实现压杆54的定位;

46.滑板53上下滑动设置于背板51的前端,滑板53与背板51之间置有第二复位弹簧。

47.进一步,梳理板52的下部从前到后依次开设有三个通槽,三个通槽内上下滑动设置有压板521,三个压板521的顶端均通过t状滑架522与三个通槽内壁上下滑动连接,t状滑架522与通槽内壁之间设置有第三复位弹簧。

48.进一步,压板521的前后两端上下滑动设置有两个侧板523,两个侧板523的顶端之间通过衔接板524连接,衔接板524的中部开设有与t状滑架522滑动的通孔,衔接板524与压板521顶端之间设置有第四复位弹簧。

49.进一步,梳理板52的顶端通过t状滑块与滑板53下端前后滑动连接,梳理板52的后端设置有凸块,凸块右端转动设置有滚珠,滚珠与定位板58左侧滑动连接,定位板58左侧表面开设有连续的z状滑槽581,定位板58安装于背板51的前端,滑板53内开设有便于定位板58穿过的通口。

50.进一步,驱动机构6包括转动设置于安装箱61内的转板62,转板62的顶端偏心处通过安装轴与安装箱61内壁转动连接,安装轴通过第二电机驱动,转板62远离安装轴的一端底部转动连接有推板63,推板63远离转板62的一端与背板51左端固定连接;

51.推板63的底端设置有安装块,安装块左右滑动设置于导向杆65的表面,导向杆65安装于安装箱61内壁中。

52.进一步,安装箱61右下部安装有红外线发射器66,下垫座41左下部安装有与红外线发射器66配合的红外线接收器45,红外线接收器45的输出端与处理器的输入端电连接,处理器的输出端与继电器的输入端电连接,继电器的输出端分别与第一电机和第二电机电连接,处理器和继电器均安装于控制面板内,控制面板安装于导向座57的前端面。

53.进一步,下垫座41和上压座42后侧相近的一端之间通过合页转动连接,下垫座41和上压座42前侧相近的一端均设置有定位块,两个定位块之间通过连接螺栓固定,两个定位块内均开设有与连接螺栓旋合的螺纹孔。

54.工作原理:在使用时,将线束3放置在下垫座41上,使得胶套31位于弧状凹槽内,漆包线32位于第一凹陷上,线芯33位于第二凹陷上,胶套31与漆包线32的交接端处与第一凹陷的右端抵接,漆包线32与线芯33的交接端处与第二凹陷的右端抵接,接着转动上压座42,使得上压座42的底端与下垫座41的顶端贴合,然后转动连接螺栓,使得两个定位块固定,进而将线束3固定在固定件4内;

55.进一步,启动第一电机带动传送带2转动,使得固定件4靠近辅助顺线机构5,当红外线接收器45接收到红外线发射器66的信号时,红外线发射器66将信号发送给处理器进行处理,进而处理器给继电器发送指令,控制第一电机停转,使得传送带2停止移动,同时控制第二电机启动带动转板62转动,在转板62从0度转动至180度的过程中,进而带动推板63右移,使得背板51靠近固定件4,进而使得导向座57与第一推杆44抵接,进而带动导向座57向

右摆动,进而通过滑杆56带动压杆54底端向下移动,进而压动滑板53下移,挤压第二复位弹簧,使得梳理板52下移靠近漆包线32;

56.其中,在梳理板52下移时,梳理板52后侧的滚珠在z状滑槽581内滑动,使得梳理板52在下移的过程中前后移动,进而梳理板52内的三个压板521带动三个漆包线32滚动,直至三个压板521压住三个漆包线32,使得三个漆包线32被分开,避免由于梳理板52直接下移抵接三个漆包线32,而出现三个漆包线32重叠的现象;

57.在转板62从180度转动至360度的过程中,转板62将带动推板63向左移动,进而使得三个压板521分别左移的压平漆包线32,当三个压板521移动至线芯33处时,压板521在第三复位弹簧的作用下与线芯33顶端接触,且由于此时侧板523失去漆包线32的约束,此时第四复位弹簧带动侧板523下移,使得两个侧板523位于漆包线32的两侧,从而分开相邻的两个线芯33,避免相邻的两个线芯33交缠在一起;进而通过左移的压板521压平线芯33;由于线芯33有单股铜线的线芯33以及由多股铜线组成的线芯33,对于单股铜线的线芯33,两个侧板523分开相邻的两个线芯33的同时,与两个侧板523与线芯33两侧接触,配合压板521压平线芯33,对于多股铜线组成的线芯33,两个侧板523限制多股铜线的位置,避免压板521压平线芯33的过程中压平多股铜线,避免出现多股铜线组成的线芯33变成扁平状,便于线束3后期压接端子;

58.当压板521脱离线芯33后,安装箱61右端的第二推杆64推动导向座57向右摆动,进而滑杆56带动压杆54的底端向上摆动,进而第二复位弹簧带动滑板53上移,使得梳理板52上移复位,在辅助顺线机构5与下一个线束3的漆包线32接触时,梳理板52不会与线芯33接触,避免出现梳理板52抵弯线芯33的现象;

59.当转板62转动至360度后,处理器给继电器发送指令,控制第一电机启动,使得传送带2将压平的线束3移动至下一工序,将未压平的线束3移动至辅助顺线机构5处,重复上述的操作,实现多个线束3的连续压平。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。