1.本发明属于脉冲激光参数测定方法领域,具体涉及一种基于钛纳米薄膜的脉冲激光参数测定方法。

背景技术:

2.由于方向性强、亮度高、单色性和相干性好等优势,激光在现代工业、国防、医疗等领域得到了广泛的应用。按照工作状态,可将激光器分为连续光与脉冲光两类。其中,脉冲光凭借更高的峰值功率、更多可控参数和独特电学效应,得到了更广泛的研究与应用。在各类研究与应用中,针对重要激光参数,如:功率、光斑直径、脉冲宽度、发散角、光点漂移等,具有较高要求,因此脉冲激光参数的测定技术极具研究价值。

3.现阶段,针对脉冲激光参数的测量方法主要由扫描法、阵列探测法、成像法等。这些方法均需要根据不同波长、频率的激光购买特定的传感器,且为保证传感器寿命与精度,需要搭建变频、衰减光路。存在成本高、流程繁、窗口小等问题。而在激光广泛的工业应用中,需要流程简易、成本低廉的可实现较高功率、较广频率范围的激光测定方法。

技术实现要素:

4.本发明的目的是为了解决现有的脉冲激光参数的测量方法成本高、流程繁、窗口小的问题,而提供一种基于钛纳米薄膜的脉冲激光参数测定方法。

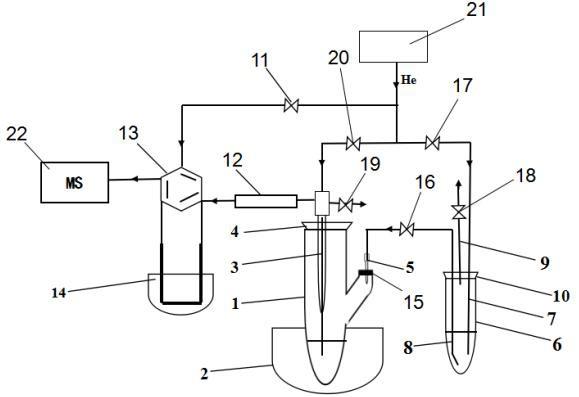

5.本发明提供一种基于钛纳米薄膜的脉冲激光参数测定方法,包括:

6.步骤一:制备钛纳米颗粒墨水;

7.步骤二:通过喷墨打印或旋涂制备钛沉积层;

8.步骤三:将钛沉积层置于激光扫描范围内,设定单点或线路扫描模式,记录烧结后钛烧结区域图像,通过图像处理软件分析获得相应激光参数。

9.优选的是,所述的步骤一具体为:将钛纳米颗粒分散至有机溶剂中,得到墨水,然后在120-200w的功率下超声分散2-4小时,过滤墨水,得到钛纳米颗粒墨水。

10.优选的是,所述的有机溶剂为乙二醇或异丙醇。

11.优选的是,所述的钛纳米颗粒的质量分数为4-6%。

12.优选的是,所述的过滤是用0.45μm的ptfe材质滤膜。

13.优选的是,所述的步骤二中喷墨打印参数设置为:打印点间距0.04

×

0.04-0.045

×

0.045mm,打印速度10-40mm/s,打印温度120-140℃。

14.优选的是,所述的喷墨打印中,基板为陶瓷基板。

15.优选的是,所述的陶瓷基板的材质为氧化铝或氧化锆。

16.本发明的有益效果

17.本发明提供一种基于钛纳米薄膜的脉冲激光参数测定方法,该方法通过喷墨打印制备钛纳米颗粒沉积层,被测光束烧结钛沉积层,使得钛烧结区变色,通过测定变色区颜色、尺寸及相邻距离以测定激光功率、光斑直径、脉冲宽度、扫描线间距等参数。由于纳米颗

粒沉积的相对密度较小(颗粒间为空气),使得沉积层热阻高,烧结边界清晰。此外由于钛纳米颗粒烧结过程组分变化大,不同烧结程度颜色存在差异明显,可获得较大对照色域,因此测定结果与成像法基本相同。本发明的方法能够直观、便捷、低成本获得主要脉冲激光参数,且能够较准确得获得光斑尺寸与重复频率等参数。另外,本发明能够通过控制激光扫描速度等参数拓展激光脉冲频率测定范围。

附图说明

18.图1为实施例1不同激光功率下的点测烧结效果图;

19.图2为实施例1线路扫描工况下烧结效果图;

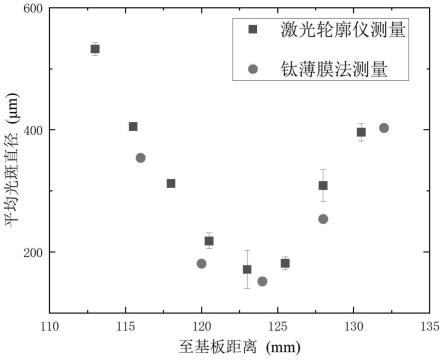

20.图3为实施例3钛薄膜法与激光轮廓仪测量法光斑直径对比图;

21.图4为实施例3修正后(

×

1.135)的d4σ标准下的光斑直径对比图。

具体实施方式

22.本发明提供一种基于钛纳米薄膜的脉冲激光参数测定方法,包括:

23.步骤一:制备钛纳米颗粒墨水;具体优选为:将钛纳米颗粒分散至有机溶剂中,所述的有机溶剂优选为乙二醇或异丙醇,所述的钛纳米颗粒的质量分数优选为4-6%,得到墨水,然后在120-200w的功率下超声分散2-4小时,优选用0.45μm的ptfe材质滤膜,得到钛纳米颗粒墨水,本发明通过上述该制备方法获得分散性与稳定性较优的钛墨水,减小在喷墨打印过程中由纳米颗粒团聚、沉降对沉积层均匀性的影响;

24.步骤二:通过喷墨打印或旋涂制备钛沉积层;所述的喷墨打印参数优选设置为:打印点间距0.04

×

0.04-0.045

×

0.045mm,打印速度10-40mm/s,打印温度120-140℃,打印过程中选用的基板优选为陶瓷基板,陶瓷基板的材质优选为氧化铝或氧化锆。通过上述喷墨打印或旋涂得到高均匀性,沉积厚度可控的钛纳米颗粒沉积层。所述的打印层数为单层,形状与尺寸可根据实际测试需求选取。

25.步骤三:将钛沉积层置于激光扫描范围内,设定单点或线路扫描模式,记录烧结后钛烧结区域图像,通过图像处理软件分析获得相应激光参数。

26.按照本发明,所述的激光的测试范围为:对于1064nm的纳秒脉冲光,可测定的激光功率密度(激光功率/光斑面积)范围为50-1000w/mm2,在上述激光功率密度范围内,光斑直径测量范围不限,据激光功率密度与光斑直径可反推出激光功率,由于光斑直径存在最小值(约150μm),所以可测量的最小功率约为2w,最高功率不限(调节光斑尺寸,使得其功率密度在测量范围内即可)。

27.按照本发明,所述的扫描模式选择单点还是线路扫描是由测量的参数决定,其中点测便于测定功率密度,光斑直径与激光功率(点测为单脉冲烧结),其中初始测量参数为激光功率密度与光斑直径:由软件二值化处理后可得到光斑直径,由色号分析可得到激光功率密度。根据激光功率密度与光斑直径可计算出激光功率:激光功率=功率密度*光斑面积。

28.所述的线路扫描便于测定激光重复频率及扫描线间距等扫描参数。选择线路扫描需要在点测确定光斑直径后再选择合适的扫描速度进行面测(线路扫描)。本发明所述的合适的扫描速度指的是可以较清楚分辨烧结区与未烧结区的扫描速度,如光斑尺寸为300μm

激光重复频率约为10khz则扫描速度v可取300μm*2*10khz=6000mm/s,上式中的2代表烧结区与未烧结区正好1:1。

29.本发明所述的图像处理软件采用本领域熟知的商业化的imagej软件,也可以用matlab进行灰度二值化处理,需要明确烧结区域的边界(确定一固定的阈值)。

30.下面结合具体实施例对本发明做进一步详细的描述。

31.实施例1

32.1、将质量分数为5%钛纳米颗粒分散至乙二醇中。

33.2、将墨水在180w功率下超声分散2小时。

34.3、用0.45μm的ptfe材质滤膜过滤墨水。

35.4、在打印点间距0.04*0.04mm,打印速度20mm/s,打印温度120℃的打印参数下,在导热较差的氧化铝陶瓷基板上打印单层的钛沉积层。钛薄膜沉积层为5*5mm的矩形(点测时每个小矩形内测试一个烧结点)。

36.5、首先在任意激光功率下进行单脉冲烧结,获得单烧结区域,测量该烧结区域直径以获得光斑直径(约300μm),采用激光功率分别为30w,40w,50w的激光单脉冲烧结得到烧结状态。图1为实施例1不同激光功率下的点测烧结效果图,本发明先通过烧结区域直接确定光斑直径,但是对于激光功率密度测试之前需要先标定,即需要先使用已知参数的激光脉冲烧结钛纳米薄膜,先给出颜色与激光功率密度的对应关系,如实施例1中给出了30w(424.4w/mm2);40w(565.9w/mm2);50w(707.4w/mm2)三个不同激光功率密度下的烧结色度。图1说明在不同的激光功率密度在钛薄膜上烧结体展示出较大的色差,可方便激光功率密度的确定。

37.6、记录烧结后钛烧结区域图像,通过图像处理软件分析记录对应功率密度下的烧结钛薄膜色度,即完成初步标定。具体参数获得如下:

38.首先是获得光斑直径:通过matlab软件将图像进行灰度化,并设定灰度阈值(一般在80-150之间,本次采用的是100)进行二值化,最后计算白色(255)的像素点格式,根据图像像素与对应比例尺,计算出该像素点数对应的同面积的圆直径,该直径就是测量的光斑直径。

39.脉冲频率:通过光学成像系统测量得到l2的长度,根据f=v/l2,其中v是激光扫描速度(已知)计算得出激光重复频率f。

40.扫描线间距:通过光学成像系统测量得到l1的长度即为扫描线间距。

41.图2为实施例1线路扫描工况下烧结效果图,其中图a为整体示意图,图b为a图中方框内的放大图,其中l3对应于光斑直径,l2体现了脉冲宽度(f=v/l2,f为激光重复频率,v为扫描速度,已知),l1为扫描线间距。该图说明的是该图就是演示面测(线路扫描)实际结果,可以明确烧结区与未烧结区区分较为明显,可以实现激光重复频率的高精度测量。

42.实施例2

43.1、将质量分数为5%钛纳米颗粒分散至有机溶剂(乙二醇或异丙醇)中。

44.2、将墨水在180w功率下超声分散2小时。

45.3、用0.45μm的ptfe材质滤膜过滤墨水。

46.4、在打印点间距0.04*0.04mm,打印速度20mm/s,打印温度120℃的打印参数下,在导热较差的氧化铝陶瓷基板上打印单层的钛沉积层。钛薄膜沉积层为10*40mm的矩形;

47.5、点测:

48.光斑直径:通过单脉冲光进行点测,通过matlab软件将图像进行灰度化,并设定灰度阈值(本次采用的是100)进行二值化,最后计算白色(255)的像素点格式,根据图像像素与对应比例尺,计算出该像素点数对应的同面积的圆直径为170μm。

49.激光功率:通过色度对比,判断得到该激光能量密度约为880w/mm2,由激光功率密度公式p=a*pd;(p为激光功率,a为光斑面积,pd为激光功率密度)计算得到激光功率约为20w。

50.6、在激光功率20w,光斑直径170μm的参数下以5000mm/s的扫描速度进行面测,可测得l1=199.599μm,即激光扫描线间距约为200μm。l2=102.116μm,由f=v/l2可计算得f=49.0khz,及激光重复频率约为50khz。l3=168.773μm,l3为光斑直径,可见于点测的光斑直径测量值170μm相近。

51.实施例3

52.1、将质量分数为5%钛纳米颗粒分散至有机溶剂(乙二醇或异丙醇)中。

53.2、将墨水在180w功率下超声分散2小时。

54.3、用0.45μm的ptfe材质滤膜过滤墨水。

55.4、在打印点间距0.04*0.04mm,打印速度20mm/s,打印温度120℃的打印参数下,在导热较差的氧化铝陶瓷基板上打印单层的钛沉积层。钛薄膜沉积层为5*5mm的矩形。

56.5、激光功率固定为35w(只要激光功率密度在测试范围内即可),改变凸透镜与基板的距离,以变换光斑尺寸。在不同的光斑尺寸下单脉冲烧结进行点测,并测量烧结点直径得出钛薄膜法测试的光斑直径数据。具体数据见表1,此外通过激光轮廓仪进行测量,得到基准的测试结果。由二者对比可知钛薄膜法有较优的测试精确度,如图3所示,测试结果一般来说相较于d4σ标准的光斑直径偏小,由于光斑直径存在许多定义,常用的标准为d4σ标准,钛薄膜法虽然不能完全符合上d4σ标准下的光斑直径,但其总体变化趋势是相符合的,如果需要提高工程实用程度,在此提出了一个修正式子(原先钛测试直径

×

1.135)该修正直径更接近d4σ标准的光斑直径,进行修正后(

×

1.135)即可获得教准确的d4σ标准下的光斑直径,如图4所示。

57.表1两种测试方法对不同直径光斑从测试结果

58.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。